燃料组件CHF试验临界功率与入口温度修正方法及系统

本发明属于温度控制,具体地,涉及燃料组件chf试验临界功率与入口温度修正方法及系统。

背景技术:

1、chf试验是研究流体沸腾传热中的重要环节,它是评估流体传热性能和阐明流体沸腾机理的关键试验之一。chf试验在流体传热研究、工程设计和安全评估中起着重要的作用,能够提供关于chf现象、流体沸腐池机理和传热性能的试验数据,为相关领域的理论研究和工程应用提供有力支持。

2、具体地,临界热流密度,即chf,是反应堆热工水力设计与安全分析中着重关注的重点。当燃料棒表面发生chf时,传热迅速恶化,包壳表面温度快速上升,直接威胁包壳完整性。因此,准确获得燃料组件的chf值对于堆芯设计具有重要意义。当前人们常采用小规模棒束组件开展试验获取chf数据并开发chf关系式,通过关系式来预测燃料组件chf。因此,实验数据的准确性至关重要。

3、修正入口温度和功率的意义在于获得更准确的实验结果和数据分析,以提高试验的可靠性和可比性。

4、目前,现有的测量方法通过直接测量电压、电流的方式得到加热棒的功率,没有考虑到加热棒中非发热段部分功率占比的影响,而此问题不解决会导致实验临界功率计算不准确,故而现有的功率测量方法有待提升。现有的测量方法仅能获得本体外部承压壳体的入口温度,并没有考虑加热棒下部非发热段功率带来的流体温升,故需进行修正以获得真实的加热棒发热段起点处入口温度。

5、修正入口温度和功率消除外部因素对试验结果的干扰,使得不同试验条件下的数据更具可比性,从而更好地理解和解释试验结果,提高数据的准确性,提高工作效率。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种燃料组件chf试验临界功率与入口温度修正方法及系统。

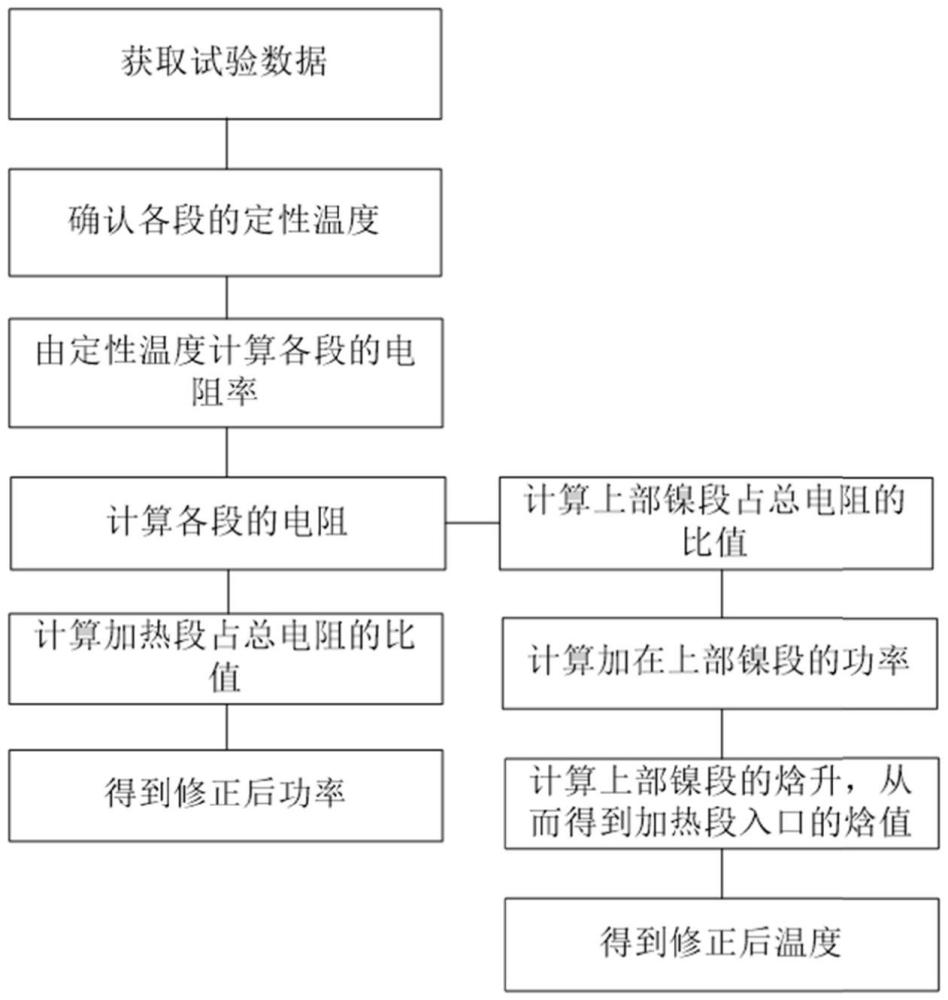

2、根据本发明提供的一种燃料组件chf试验临界功率与入口温度修正方法,包括:

3、步骤s1:获取原始数据表中的试验数据;

4、步骤s2:基于试验数据,确认镍棒的定性温度;

5、步骤s3:基于定性温度,得到电阻率ρ;

6、步骤s4:基于电阻率ρ,获取电阻值r;

7、步骤s5:基于试验数据和电阻值r,得到试验临界功率pjg,进行修正;

8、步骤s6:基于试验数据和试验功率,得到镍棒的焓升δh;基于试验数据,计算得到镍棒的焓值hin;

9、步骤s7:根据步骤s6得到的焓升δh和焓值hin,计算得到镍棒的加热段的入口焓值hjg;

10、步骤s8:基于所述镍棒的加热段的入口焓值hjg和试验数据,计算得到镍棒的加热段的入口温度tjg,完成修正。

11、优选地,所述镍棒由上至下,分为四部分,分别为:上部镍段、加热段、下部镍管段与下部铜管段;

12、在所述步骤s1中:

13、所述试验数据,包括:入口温度tin、入口压力pin、出口压力pout、入口流量qm、作为试验功率的试验chf功率p;

14、在所述步骤s2中:

15、所述定性温度,包括:tt、tnx、tjr与tns,数学表达式为:

16、tt为常温

17、tnx=tin

18、tns=f(pout)

19、tjr=(tnx+tns)/2

20、其中,tt下部铜管段的定性温度,tnx为下部镍管段的定性温度,tns为上部镍棒的定性温度,f表示流体物性查询函数,tjr为加热段的定性温度。

21、优选地,在所述步骤s3中:

22、所述电阻率ρ,包括:ρns、ρjg、ρnx、ρt,数学表达式为:

23、ρ=f(t)

24、ρns=f(tns)

25、ρjg=f(tjr)

26、ρnx=f(tnx)

27、ρt=f(tt)

28、其中,t为温度,ρns为上部镍棒的电阻率、ρjg为加热段的电阻率、ρnx为下部镍管段的电阻率、ρt下部铜管段的电阻率;

29、在所述步骤s4中:

30、根据所述电阻率,得到电阻值r;所述电阻值r,包括:rns、rjg、rnx、rt;

31、r=ρ×l/s

32、rns=ρns×l/s

33、rjg=ρjg×l/s

34、rnx=ρnx×l/s

35、rt=ρt×l/s

36、其中,l为每段镍管的轴向长度、s为每段镍管的横截面积;

37、其中,rns为上部镍棒的电阻、rjg为加热段的电阻、rnx为下部镍管段的电阻、rt下部铜管段的电阻。

38、优选地,在所述步骤s5中:根据试验chf功率p和镍棒各段的电阻值,得到修正后的功率,即试验临界功率pjg和下部镍段的功率pnx;

39、所述试验临界功率pjg,数学表达式为:

40、pjg=p×rjg/(rns+rjg+rnx+rt)

41、所述下部镍段的功率pnx,数学表达式为:

42、pnx=p×rnx/(rns+rjg+rnx+rt)。

43、优选地,在所述步骤s6中:根据入口流量qm和下部镍段的功率pnx,得到下部镍管段的焓升δh;根据入口温度tin和入口压力pin,计算得到下部镍管的焓值hin;

44、所述下部镍管段的焓升δh,数学表达式为:

45、δh=pnx/qm

46、所述下部镍管入口的焓值hin,数学表达式为:

47、hin=f(pin,tin)

48、在所述步骤s7中:根据步骤s6中得到的下部镍管段的焓升δh和下部镍管入口的焓值hin,计算得到加热段的入口焓值hjg;

49、所述加热段的入口焓值hjg,数学表达式为:

50、hjg=δh+hin

51、在所述步骤s8中:基于所述加热段的入口焓值hjg和入口压力pin,计算得到加热段的入口温度tjg;

52、所述加热段的入口温度tjg,数学表达式为:

53、tjg=f(pin,hjg)。

54、根据本发明提供的一种燃料组件chf试验临界功率与入口温度修正系统,包括:

55、模块m1:获取原始数据表中的试验数据;

56、模块m2:基于试验数据,确认镍棒的定性温度;

57、模块m3:基于定性温度,得到电阻率ρ;

58、模块m4:基于电阻率ρ,获取电阻值r;

59、模块m5:基于试验数据和电阻值r,得到试验临界功率pjg,进行修正;

60、模块m6:基于试验数据和试验功率,得到镍棒的焓升δh;基于试验数据,计算得到镍棒的焓值hin;

61、模块m7:根据模块m6得到的焓升δh和焓值hin,计算得到镍棒的加热段的入口焓值hjg;

62、模块m8:基于所述镍棒的加热段的入口焓值hjg和试验数据,计算得到镍棒的加热段的入口温度tjg,完成修正。

63、优选地,所述镍棒由上至下,分为四部分,分别为:上部镍段、加热段、下部镍管段与下部铜管段;

64、在所述模块m1中:

65、所述试验数据,包括:入口温度tin、入口压力pin、出口压力pout、入口流量qm、作为试验功率的试验chf功率p;

66、在所述模块m2中:

67、所述定性温度,包括:tt、tnx、tjr与tns,数学表达式为:

68、tt为常温

69、tnx=tin

70、tns=f(pout)

71、tjr=(tnx+tns)/2

72、其中,tt下部铜管段的定性温度,tnx为下部镍管段的定性温度,tns为上部镍棒的定性温度,f表示流体物性查询函数,tjr为加热段的定性温度。

73、优选地,在所述模块m3中:

74、所述电阻率ρ,包括:ρns、ρjg、ρnx、ρt,数学表达式为:

75、ρ=f(t)

76、ρns=f(tns)

77、ρjg=f(tjr)

78、ρnx=f(tnx)

79、ρt=f(tt)

80、其中,t为温度,ρns为上部镍棒的电阻率、ρjg为加热段的电阻率、ρnx为下部镍管段的电阻率、ρt下部铜管段的电阻率;

81、在所述模块m4中:

82、根据所述电阻率,得到电阻值r;所述电阻值r,包括:rns、rjg、rnx、rt;

83、r=ρ×l/s

84、rns=ρns×l/s

85、rjg=ρjg×l/s

86、rnx=ρnx×l/s

87、rt=ρt×l/s

88、其中,l为每段镍管的轴向长度、s为每段镍管的横截面积;

89、其中,rns为上部镍棒的电阻、rjg为加热段的电阻、rnx为下部镍管段的电阻、rt下部铜管段的电阻。

90、优选地,在所述模块m5中:根据试验chf功率p和镍棒各段的电阻值,得到修正后的功率,即试验临界功率pjg和下部镍段的功率pnx;

91、所述试验临界功率pjg,数学表达式为:

92、pjg=p×rjg/(rns+rjg+rnx+rt)

93、所述下部镍段的功率pnx,数学表达式为:

94、pnx=p×rnx/(rns+rjg+rnx+rt)。

95、优选地,在所述模块m6中:根据入口流量qm和下部镍段的功率pnx,得到下部镍管段的焓升δh;根据入口温度tin和入口压力pin,计算得到下部镍管的焓值hin;

96、所述下部镍管段的焓升δh,数学表达式为:

97、δh=pnx/qm

98、所述下部镍管入口的焓值hin,数学表达式为:

99、hin=f(pin,tin)

100、在所述模块m7中:根据模块m6中得到的下部镍管段的焓升δh和下部镍管入口的焓值hin,计算得到加热段的入口焓值hjg;

101、所述加热段的入口焓值hjg,数学表达式为:

102、hjg=δh+hin

103、在所述模块m8中:基于所述加热段的入口焓值hjg和入口压力pin,计算得到加热段的入口温度tjg;

104、所述加热段的入口温度tjg,数学表达式为:

105、tjg=f(pin,hjg)。

106、与现有技术相比,本发明具有如下的有益效果:

107、1、本发明通过作为棒束的镍棒的加热段电阻占比,得到功率占比,进而通过总功率推算加热段实际功率,实现功率修正;

108、2、本发明通过计算承压壳体入口到镍棒的加热段起点处的流体焓升,得到修正后的加热段起点入口温度,实现入口温度修正;

109、3、本发明通过入口温度修正和功率修正,获得更准确的chf试验实验结果与数据分析,以提高试验的可靠性和可比性。

- 还没有人留言评论。精彩留言会获得点赞!