本发明属于生产控制,尤其涉及稀土冶炼生产制造全流程一体化控制系统及方法。

背景技术:

1、稀土冶炼是指从稀土矿石中提取、分离并提纯稀土元素的过程,由于稀土元素在自然界中共生且性质相近,其冶炼和精炼工艺十分复杂。稀土冶炼主要有两种方法:湿法冶金和火法冶金。

2、在当前的稀土冶炼生产制造过程中,数据参数通常都是单独采集,各个控制流程都是单独完成的,而且对于生产设备中的物料容量无法做到可视化自动控制,生产人员无法对其进行有效的管控。

技术实现思路

1、本发明的目的在于提供稀土冶炼生产制造全流程一体化控制方法,旨在解决现有的生产过程中,对生产设备中的物料容量无法做到可视化自动控制,生产人员无法对其进行有效的管控的问题。

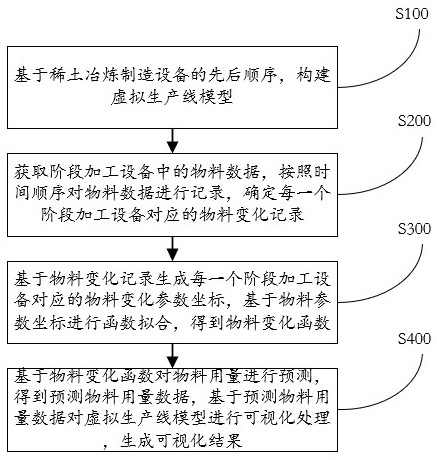

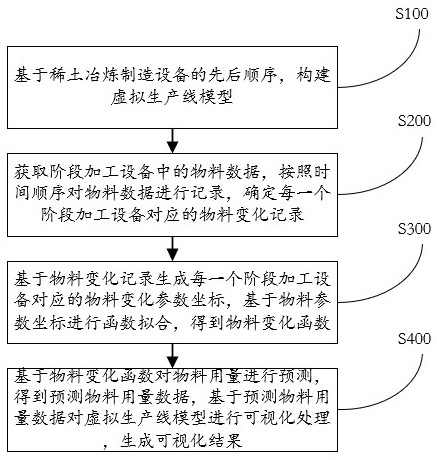

2、本发明是这样实现的,一种稀土冶炼生产制造全流程一体化控制方法,所述方法包括:

3、基于稀土冶炼制造设备的先后顺序,构建虚拟生产线模型,所述虚拟生产线模型由不同阶段加工设备组成,所有阶段加工设备中都设置有物料检测传感器;

4、获取阶段加工设备中的物料数据,按照时间顺序对物料数据进行记录,确定每一个阶段加工设备对应的物料变化记录;

5、基于物料变化记录生成每一个阶段加工设备对应的物料变化参数坐标,基于物料参数坐标进行函数拟合,得到物料变化函数;

6、基于物料变化函数对物料用量进行预测,得到预测物料用量数据,基于预测物料用量数据对虚拟生产线模型进行可视化处理,生成可视化结果。

7、优选的,所述获取阶段加工设备中的物料数据,按照时间顺序对物料数据进行记录,确定每一个阶段加工设备对应的物料变化记录的步骤,具体包括:

8、按照预设的时间间隔动态获取阶段加工设备中的物料数据;

9、构建二维坐标系,基于数据采集间隔对二维坐标系进行分段处理,确定各个时刻对应的参考线;

10、基于各个时刻对应的物料数据,将对应的物料数据的数值标记在二维坐标系中,得到单个阶段加工设备的物料变化记录。

11、优选的,所述基于物料变化记录生成每一个阶段加工设备对应的物料变化参数坐标,基于物料参数坐标进行函数拟合,得到物料变化函数的步骤,具体包括:

12、按照预设的数据读取间隔从物料变化记录中提取时间值和对应的物料余量值,构建得到物料变化参数坐标,所述物料变化参数坐标的横坐标为时间值,其纵坐标为物料余量值;

13、调取预设的函数拟合类型表,基于该函数拟合类型表进行函数拟合,得到多组函数拟合结果;

14、重新调取物料变化记录,得到验证数据,基于验证数据校验各个函数拟合结果的精度,选择精度最高的物料变化函数。

15、优选的,所述基于物料变化函数对物料用量进行预测,得到预测物料用量数据,基于预测物料用量数据对虚拟生产线模型进行可视化处理,生成可视化结果的步骤,具体包括:

16、基于预设的预测梯度生成时间梯度数据,将时间梯度数据代入物料变化函数,得到预测物料用量数据;

17、基于当前检测到的物料余量值,确定第一模型色彩值,基于预测物料用量数据确定第二模型色彩值;

18、基于第一模型色彩值和第二模型色彩值对虚拟生产线模型进行上色,生成可视化结果,基于预测物料用量数据生成物料用量预估报告。

19、优选的,所述基于稀土冶炼制造设备的先后顺序,构建虚拟生产线模型的步骤之前,还包括检测物料的组分以及含量、为阶段加工设备设置自动控制策略和基于生产加工过程进行过程模拟并生成可视化动画,生成可视化结果的步骤之后,还包括构建大数据云平台,通过大数据云平台进行数据统计和分析,所述大数据云平台包含智能控制模块、漫游模块、生产管理模块、企业模块、设备管理模块和系统预警模块。

20、本发明的另一目的在于提供一种稀土冶炼生产制造全流程一体化控制系统,所述系统包括:

21、模型构建模块,用于基于稀土冶炼制造设备的先后顺序,构建虚拟生产线模型,所述虚拟生产线模型由不同阶段加工设备组成,所有阶段加工设备中都设置有物料检测传感器;

22、数据记录模块,用于获取阶段加工设备中的物料数据,按照时间顺序对物料数据进行记录,确定每一个阶段加工设备对应的物料变化记录;

23、函数拟合模块,用于基于物料变化记录生成每一个阶段加工设备对应的物料变化参数坐标,基于物料参数坐标进行函数拟合,得到物料变化函数;

24、可视化模块,用于基于物料变化函数对物料用量进行预测,得到预测物料用量数据,基于预测物料用量数据对虚拟生产线模型进行可视化处理,生成可视化结果。

25、优选的,所述数据记录模块包括:

26、物料数据提取单元,用于按照预设的时间间隔动态获取阶段加工设备中的物料数据;

27、坐标系构建单元,用于构建二维坐标系,基于数据采集间隔对二维坐标系进行分段处理,确定各个时刻对应的参考线;

28、记录标记单元,用于基于各个时刻对应的物料数据,将对于的物料数据的数值标记在二维坐标系中,得到单个阶段加工设备的物料变化记录。

29、优选的,所述函数拟合模块包括:

30、参数坐标构建单元,用于按照预设的数据读取间隔从物料变化记录中提取时间值和对应的物料余量值,构建得到物料变化参数坐标,所述物料变化参数坐标的横坐标为时间值,其纵坐标为物料余量值;

31、数据拟合单元,用于调取预设的函数拟合类型表,基于该函数拟合类型表进行函数拟合,得到多组函数拟合结果;

32、函数筛选单元,用于重新调取物料变化记录,得到验证数据,基于验证数据校验各个函数拟合结果的精度,选择精度最高的物料变化函数。

33、优选的,所述可视化模块包括:

34、物料用量预测单元,用于基于预设的预测梯度生成时间梯度数据,将时间梯度数据代入物料变化函数,得到预测物料用量数据;

35、色彩值计算单元,用于基于当前检测到的物料余量值,确定第一模型色彩值,基于预测物料用量数据确定第二模型色彩值;

36、模型处理单元,用于基于第一模型色彩值和第二模型色彩值对虚拟生产线模型进行上色,生成可视化结果,基于预测物料用量数据生成物料用量预估报告。

37、优选的,所述基于稀土冶炼制造设备的先后顺序,构建虚拟生产线模型的步骤之前,还包括检测物料的组分以及含量、为阶段加工设备设置自动控制策略和基于生产加工过程进行过程模拟并生成可视化动画,生成可视化结果的步骤之后,还包括构建大数据云平台,通过大数据云平台进行数据统计和分析,所述大数据云平台包含智能控制模块、漫游模块、生产管理模块、企业模块、设备管理模块和系统预警模块。

38、本发明提供的一种稀土冶炼生产制造全流程一体化控制方法,通过对稀土冶炼全生产周期中各个设备进行物料用量的监控,确定每一个阶段加工设备中的物料变化情况,从而根据物料的变化量对物料的用量进行预估,基于预估结果对虚拟生产线模型进行渲染,输出可视化结果,通过可视化结果能够直观的展示生产线的工作状态,更好的实现对各阶段加工设备的物料监管,保证生产效率。