一种基于创成式设计的轮胎外轮廓数学建模方法与流程

本技术属于轮胎设计,尤其是涉及一种基于创成式设计的轮胎外轮廓数学建模方法。

背景技术:

1、创成式设计(generative design)是一个人机交互、自我创新的过程,根据输入者的设计意图,通过”创成式”系统,生成潜在的可行性设计方案的几何模型,然后进行综合对比,筛选出设计方案推送给设计者进行最后的决策;创成式设计是一种参数化建模方式,在设计的过程中,当设计师输入产品参数之后,算法将自动进行调整判断,直到获得最优化的设计。

2、现在计算机越来越广泛地应用到轮胎设计中,但是在现在轮胎开发过程中,仍需反复优化轮胎花纹、胎侧、材料分布等,并且在应用过程中十分复杂和繁琐,重复性工作比较多,实际操作过程中也有很多弊端,实施人必须十分熟悉软件编程和轮胎开发,实施成本较高。

3、轮胎的模具结构设计,一般包括外轮廓设计和花纹设计,不同规格的外轮廓曲线也各不相同;外轮廓设计规则不同,画法不同,呈现出外轮廓曲线不同;现有的设计方法是依据设计规则,依据cad,catia各部分曲线几何图形定位关系,进行外轮廓设计,数学逻辑不够清晰,模型通用化程度不高,模板批量导出不同规格的外轮廓模型容易报错。

4、cn107239595a采用nx软件pts模块的轮胎三维建模系统进行建模,包括数据库管理模块、二维轮廓草图模块、花纹展开草图模块、pts模块、单节距模型模块和花纹装配模块,将已建模完成的数据反馈至数据管理模块保存,然后二维轮廓草图模块读取数据库管理模块内存储的设计数据,该方法采用草图约束方法,每个数据仅对于一个或几个轮廓,模型通用性低,效率低。

技术实现思路

1、本技术提供了一种基于创成式设计的轮胎外轮廓数学建模方法,解决了轮胎外轮廓设计模板不通用,逻辑不清晰,建模效率低的问题。

2、本技术实施例提供了一种基于创成式设计的轮胎外轮廓数学建模方法,具体包括以下步骤:

3、步骤一、根据轮胎外轮廓直接变量代码对应的已知数值计算出间接变量代码对应的数值;

4、步骤二、在创成式外形设计模块中建立所述直接变量代码和所述间接变量代码,并绘制外轮廓参数化图形模板;

5、步骤三、将所述直接变量代码对应的已知数值和所述间接变量代码对应的数值与所述外轮廓参数化图形模板通过创成式外形设计模块建立关联,形成轮胎外轮廓数学模型。

6、在其中一实施例中,

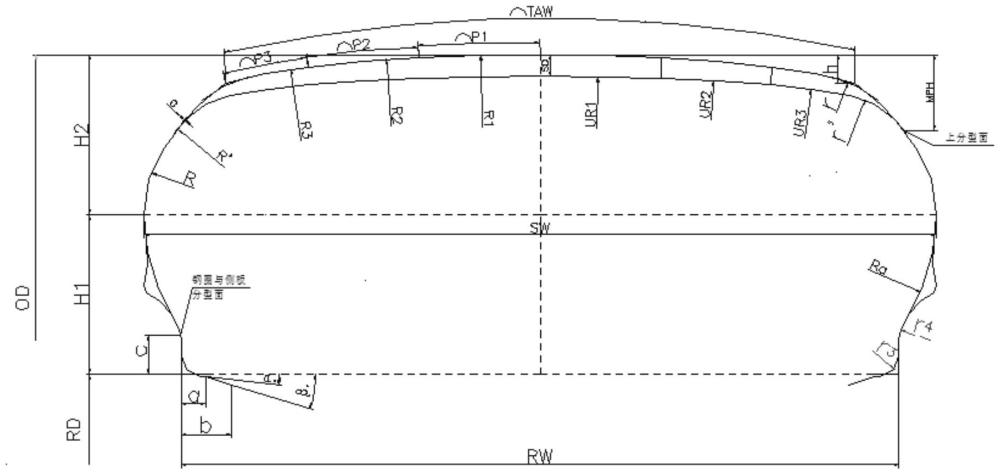

7、所述直接变量代码包括水平轴以上部分直接变量参数代码、水平轴以下部分变量参数代码、总体变量参数代码。

8、在其中一实施例中,

9、所述水平轴以上部分直接变量参数代码包括:胎冠一段弧半径r1、胎冠一段弧长p1、胎冠二段弧半径r2、胎冠二段弧长p2、胎冠三段弧半径r3、胎冠三段弧长p3、一段沟底弧半径ur1、二段沟底弧半径ur2、三段沟底弧半径ur3、肩部外侧过渡圆弧半径r、肩部内侧过渡圆弧半径r’、上胎侧偏移量o、上分型面高度mph、主沟深sd、肩部沟深ssd、上断面高h1;

10、所述p3的计算公式为p3=taw*1/2-p1-p2;

11、所述水平轴以下部分变量参数代码包括角度1α、角度2β、长度1a、长度2b、下分型面高度c、胎圈部位小圆弧半径r3、胎圈部位与下胎侧的连接弧半径r4、下胎侧弧半径ra;

12、所述总体变量参数代码包括外直径od、断面宽sw、行驶面宽taw、着和宽度rw和着和直径rd。

13、在其中一实施例中,

14、所述间接变量参数代码包括水平轴以上部分间接变量参数代码;所述水平轴以上部分间接变量参数代码包括:上胎侧一段弧半径r、上胎侧弧二段半径r’。

15、在其中一实施例中,

16、步骤一具体通过以下方式实现,上胎侧弧半径r的计算公式如下:

17、h1=r1*(1-cos(p1/r1))

18、h2=r2*(1-cos(p2/r2))

19、h3=r3*(1-cos(p3/r3))

20、l1=r1*sin(p1/r1)

21、l2=((r2*sin(p2/(2*r2))*2)^2-h2^2)^0.5

22、l3=((r3*sin(p3/(2*r3))*2)^2-h3^2)^0.5

23、x=msw*0.5-(l1+l2+l3)

24、x0=x*0.5

25、y=h2-h=h2-(h1+h2+h3)

26、y1=y*0.7

27、(r-x0)^2+y1^2=(r+0.5)^2

28、r=y^2/(1+2*x) +x/2-0.25 (1)

29、其中,h1为一段弧垂直高、h2为二段弧垂直高、h3为三段弧垂直高、l1为一段弧水平弦长、l2为二段弧水平弦长、l3为三段弧水平弦长、msw为模具断面宽、y为肩部顶点到水平轴的垂直距离、h2为上端面高、h为肩部下降量、x为msw*0.5-(l1+l2+l3)、r+0.5为r向外侧偏移0.5mm的圆弧半径;

30、上胎侧弧二段半径r’的计算公式如下:

31、r’=2*r (2)。

32、在其中一实施例中,

33、所述上胎侧弧二段半径r’与上胎侧弧半径r两弧相切。

34、在其中一实施例中,

35、步骤二所述外轮廓参数化图形模板具体绘制步骤为:

36、(1)、绘制中心水平轴和中心纵轴;

37、(2)、绘sw的1/2,确定外轮廓曲线右端点,绘制h1、h2,确定外轮廓曲线的上端点及下端点,绘制rw的1/2,确定五点;

38、(3)、绘制胎冠三段弧,r1的中心在纵轴上;

39、(4)、绘制r,其中心在水平轴上,并沿外侧偏移;

40、(5)、画出r’;

41、(6)、画出r和r’;

42、(7)、根据rw的右侧端点绘出r3,r4;

43、(8)、绘制ra,连接水平轴以上部分和胎圈部分;

44、(9)、外轮廓图右侧部分绘制完毕,沿纵轴镜像,完成绘制。

45、在其中一实施例中,

46、步骤(4)所述偏移量为0.5mm。

47、在其中一实施例中,

48、步骤二和步骤三所述创成式外形设计模块为catia软件创成式外形设计模块。

49、在其中一实施例中,

50、轮胎外轮廓数学模型创建完成后创建设计工作表,所述设计工作表包括规格、参数和数值;设计工作表中每个所述数值均可以单独修改。

51、本技术提供了一种基于创成式设计的轮胎外轮廓数学建模方法,本技术建模过程运用创成式设计进行外轮廓数学分析,注重图形画法分析,数学模型的建立与计算,可以通过修改变量参数,达到轮胎外轮廓模型修改和调整的目的;建模过程运用创成式设计进行外轮廓数学分析,不依赖于图形定位和草图约束,关键的上胎侧弧半径r值用具体的尺寸参数结果代替图形几何约束,结合了数学模型分析与软件应用,数学逻辑清晰,层次分明,通俗易懂,效率高,不仅可让工程师可以更好的理解设计原理,也有具有广泛通用性和实用性;在catia软件创成式外形设计模块中输入各变量参数,通过直接简单的几何关系绘图,建立图形与参数之间的关系,得到一个通用的外轮廓参数化图形模板,既可以单独修改某一个或几个变量参数数值,查找图形变化规律和查找报错,也可以通过列表形式,输入不同规格对应的参数数值,从而输出整体不同规格的外轮廓图形,轮胎外轮廓数学模型通用化程度高,可以批量导出不同规格的外轮廓数学模型,且模型准确度高,不易报错。

- 还没有人留言评论。精彩留言会获得点赞!