一种钢铁加工智能化管理系统的制作方法

本发明属于钢铁加工管理,涉及到一种钢铁加工智能化管理系统。

背景技术:

1、钢铁是现代社会最主要的材料之一,在建筑、交通运输、机械制造、电子产品等各个领域都起着至关重要的作用。钢铁应用领域的广泛性决定了钢铁加工在现代工业生产中具有不可替代的重要作用。

2、钢铁加工可以大致分为热轧和冷轧两种主要工艺。其中热轧是在金属再结晶温度以上进行的轧制工艺,热轧钢材具有表面质量好、尺寸精度高、机械性能优良等特点,广泛应用于建筑、桥梁、机械、汽车等领域。基于热轧工艺的钢铁加工智能化管理对于提高生产效率、和保障产品质量等方面具有重要的意义。

3、现有的钢铁加工对应热轧加热过程中通常基于需求钢坯温度进行加热,缺乏对初始钢坯温度的分析,这种分析方式导致加热时长不够精准,会影响加热工序的效率,降低了操作的精准性。

4、现有的钢铁加工对应热轧加热过程中通常采用固定的加热功率,而缺乏基于加热时长对加热功率的调整分析,一方面采用固定加热功率可能会因为加热时间过长影响后续热轧工序,降低生产效率,另一方面采用固定的加热功率降低了加热的针对性,可能会降低产品质量。

5、现有钢铁加工对应热轧过程中缺乏对缺陷产品具体影响因素的溯源分析,缺乏对产品质量和生产工艺流程的闭环分析,一方面会导致不合格品的持续性产生,影响产品质量的稳定性和可靠性,另一方面难以对生产工艺流程进行持续优化,可能影响生产效率的提升。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,现提出一种钢铁加工智能化管理系统。

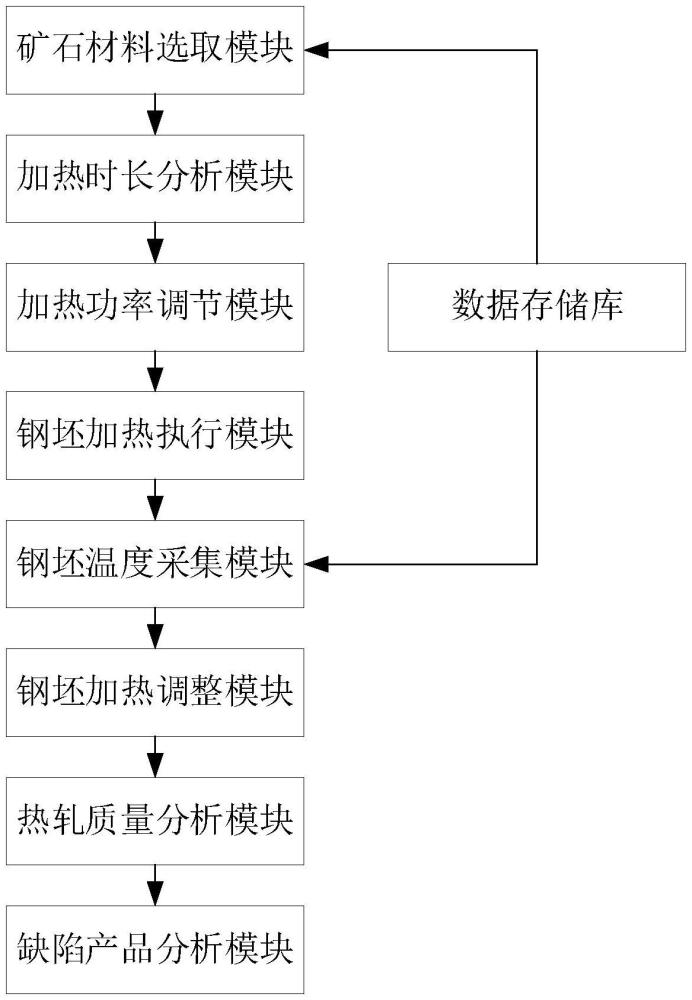

2、本发明的目的可以通过以下技术方案实现:一种钢铁加工智能化管理系统,该系统包括:矿石材料选取模块,用于利用电子能谱仪对矿石进行检测得到矿石能谱,基于能谱分析矿石的含铁量,进而判断是否达到钢铁加工要求,若达到则可作为钢铁加工原材料。

3、加热时长分析模块,用于利用激光扫描仪对钢坯进行检测得到对应钢坯的体积,并利用温度传感器得到初始钢坯温度,进而对加热炉内钢坯的理论加热时长进行分析。

4、加热功率调节模块,用于基于钢坯的理论加热时长判断是否需要对加热炉加热功率进行调整,若需要则将预先设置的限制加热时长作为需求加热时长,并获取需求加热功率进而对加热炉的加热功率进行调整,若不需要则将理论加热时长作为需求加热时长,并将预先设置的默认加热功率作为需求加热功率。

5、钢坯加热执行模块,用于基于分析得到的需求加热时长和需求加热功率进行加热操作。

6、钢坯温度采集模块,用于利用红外热像仪实时采集加热炉内钢坯的热图像,进而根据热图像分析钢坯温度。

7、钢坯加热调整模块,用于将实时采集的钢坯温度结合加热时长分析是否需要对钢坯加热进行调节,若需要则进行调节操作。

8、热轧质量分析模块,用于利用x射线衍射设备对热轧产品进行检测得到若干检测区域的衍射图谱,并分析热轧产品的组织分布均匀情况,进而断热轧产品是否符合工艺要求。

9、缺陷产品分析模块,用于当判断为否符合工艺要求不符合工艺要求时分析热轧产品的溯源缺陷指向,所述溯源述缺陷指向具体为矿石材料缺陷和热轧工艺缺陷。

10、数据管理库,用于存储热图色度与温度关系和标准样品在能谱中的特征峰强度。

11、于本发明一优选实施例,所述分析矿石的含铁量步骤如下:在矿石能谱定位铁元素的特征峰位置,进而测量铁元素特征峰的强度,并将其与数据存储库中存储的标准样品在能谱中的特征峰强度进行比较,得到对应的矿石铁元素的含量。

12、将该矿石铁元素含量与矿石总质量进行对比得到对应矿石的含铁量。

13、所述判断是否达到钢铁加工要求具体如下:将分析的矿石含铁量与预先设置的达标矿石含铁量进行对比,当矿石含铁量大于或等于达标矿石含铁量时,该矿石达到钢铁加工要求,反之当矿石含铁量小于达标矿石含铁量时,该矿石未达到钢铁加工要求。

14、于本发明一优选实施例,所述对加热炉内钢坯的理论加热时长进行分析具体如下:将钢坯的体积v代入加热参数关系公式计算得到钢坯的理论加热时长t,其中c表示钢坯的比热容,ρ表示钢坯的密度,p0表示预先设置的默认加热功率,t0表示初始钢坯温度,t需求表示钢坯进行轧制的需求温度。

15、于本发明一优选实施例,所述判断是否需要对加热炉加热功率进行调整具体如下:将分析的理论加热时长与预先设置的钢铁加工热轧加热过程对应的限制加热时长进行对比,当理论加热时长小于或等于限制加热时长时,不需要对加热功率进行调整,当理论加热时长大于限制加热时长时,需要对加热功率进行调整。

16、于本发明一优选实施例,所述获取需求加热功率步骤如下:当判断为需要对加热功率进行调整时,将该钢坯的体积v、表面积s和限制加热时长t0代入公式计算得到调整加热功率p′。

17、将调整加热功率作为需求加热功率。

18、于本发明一优选实施例,所述根据热图像分析钢坯温度步骤如下:提取利用红外热像仪得到的加热炉内钢坯的热图像。

19、将钢坯的热图像对应的各色度与数据存储库中的热图色度与温度关系进行对比得到钢坯的热图像对应各色度的温度。

20、将钢坯的热图像导入图像处理软件中得到各色度对应的轮廓,进而得到各色度对应轮廓的区域面积。

21、将各色度对应轮廓的区域面积与热图像总面积进行占比计算得到各色度对应的区域面积占比。

22、将各色度对应的区域面积占比与对应的温度相乘后进行求和计算,得到实时钢坯温度。

23、于本发明一优选实施例,所述分析是否需要对钢坯加热进行调节具体如下:当加热时长小于或等于需求加热时长且实时钢坯温度达到需求温度时不需要对钢坯加热进行调节,同时停止加热操作,并进行后续轧制操作。

24、当加热时长等于需求加热时长且实时钢坯温度未达到需求温度时需要对钢坯加热进行调节。

25、所述进行调节分析如下:当加热时长等于需求加热时长且未达到限制加热时长,计算需求加热时长距离限制加热时长结束的剩余时长,进而基于剩余时长获取加热炉二次调节功率并依据二次调节功率对钢坯进行加热直至实时钢坯温度达到需求温度后,停止加热并进行后续轧制操作。

26、当加热时长大于限制加热时长时,调整加热功率至加热炉额定功率对钢坯进行加热直至温度达到需求温度,停止加热并进行后续轧制操作。

27、于本发明一优选实施例,所述分析热轧产品的组织分布均匀情况步骤如下:提取各检测区域对应的衍射图谱。

28、从各检测区域对应的衍射图谱中获取各检测区域对应的衍射角度,并将各检测区域对应的衍射角度θ代入布拉格方程计算得到各检测区域的晶格间距d,其中n表示衍射阶数,λ表示入射x射线的波长。

29、将各检测区域的晶格间距进行均值计算得到平均晶格间距,并将各检测区域的晶格间距进行对比得到最大晶格间距和最小晶格间距。

30、将最大晶格间距、最小晶格间距和平均晶格间距代入组织均匀度分析公式得到热轧产品的组织均匀度ψ,其中dmax表示最大晶格间距,dmin表示最小晶格间距,表示平均晶格间距。

31、于本发明一优选实施例,所述判断热轧产品是否符合工艺要求具体如下:将热轧产品组织均匀度与预先设置的达标组织均匀度进行对比,当热轧产品组织均匀度大于或等于预先设置的达标组织均匀度时,该热轧产品符合工艺要求,当热轧产品组织均匀度小于预先设置的达标组织均匀度时,该热轧产品不符合工艺要求。

32、于本发明一优选实施例,所述分析热轧产品的溯源缺陷指向步骤如下:将判断为符合工艺要求的热轧产品记为合格产品,将判断为不符合工艺要求的热轧产品记为不合格产品,并统计合格产品和不合格产品的数量。

33、利用电子能谱仪分别得到合格产品的能谱和不合格产品的能谱,进而通过分析得到各合格产品的铁元素含量和各不合格产品的铁元素含量。

34、将各合格产品的铁元素含量与各合格产品质量进行占比计算得到各合格产品的含铁量,将各不合格产品的铁元素含量与各不合格产品质量进行占比计算得到各不合格产品的含铁量。

35、将各合格产品的含铁量进行均值计算得到合格产品平均含铁量。

36、将各不合格产品的含铁量与合格产品平均含铁量进行对比得到各不合格产品含铁量的偏离指数,进而将各不合格产品含铁量的偏离指数与预先设置的允许偏离指数进行对比,当某不合格产品的含铁量偏离指数小于或等于允许偏离指数时,该不合格产品的溯源缺陷指向为热轧工艺缺陷,当某不合格产品的含铁量偏离指数大于允许偏离指数时,该不合格产品的溯源缺陷指向为矿石材料缺陷。

37、统计溯源缺陷指向为矿石材料缺陷和热轧工艺缺陷的不合格产品数量,进而将矿石材料缺陷对应不合格产品数量和热轧工艺缺陷对应不合格产品数量分别与合格产品数量进行占比计算得到矿石材料缺陷占比和热轧工艺缺陷占比。

38、对比矿石材料缺陷占比和热轧工艺缺陷占比,当矿石材料缺陷占比大于热轧工艺缺陷占比时,热轧产品的溯源缺陷指向为矿石材料缺陷,当矿石材料缺陷占比小于热轧工艺缺陷占比时,热轧产品的溯源缺陷指向为热轧工艺缺陷。

39、相较于现有技术,本发明的有益效果如下:(1)本发明在热轧加热过程中通过分析钢坯的初始温度进而分析加热时长和加热功率,这种分析方式充分考虑的钢坯的差异性,针对不同钢坯采用针对性的加热功率和加热时长,提升了热轧加热操作的精准行,能够降低资源的浪费,提升产品质量的稳定性,改进生产线的生产效率。

40、(2)本发明通过基于钢坯参数和限制时长综合分析钢坯的加热功率和加热时长,能够准确协调生产效率和资源节约的平衡,避免影响后续工序,保证了热轧产品的生产效率。

41、(3)本发明通过利用红外热像仪分析热轧加热过程中的钢坯温度分布情况进而得到准确的钢坯温度信息,避免了加热炉环境温度的干扰,给钢坯加热操作提供了准确的参考,降低了采集温度与实际温度间的差异对产品质量和工序推进的影响。

42、(4)本发明通过对缺陷产品的影响因素进行溯源分析得到溯源缺陷异常指向,形成了对产品质量和生产工艺流程的闭环分析,提升了产品质量的稳定性和可靠性,为生产工艺流程的持续优化提供参考,避免了因为原材料或者工艺问题导致的产品质量问题和生产效率降低,降低了资源浪费。

- 还没有人留言评论。精彩留言会获得点赞!