一种智能全流程生产管理方法及其管理系统与流程

本发明涉及智能全流程生产管理系统,特别涉及一种智能全流程生产管理方法及其管理系统。

背景技术:

1、目前,流水线,又称装配线,是工业上的一种生产方式,指将一个完整产品的生产分割为几道工序,通过输送带将多个工序的连接,每一个工序只专注处理某一个片段的工作,以提高工作效率及产量。

2、但是,现有的智能全流程生产管理方法及其管理系统只是通过将生产线上加工效率较高的加工站调整为全功能站来提高生产效率,并未对全流程生产的每道工序进行具体分析,也未获得全生产流程中对每道工序进行优化或修正的具体方式,难以更高效地提高全流程生产的生产效率和产品质量。例如公开号为“cn115345514a”、专利名称为“ 一种智能全流程生产管理系统及其控制方法”,其方法包括以下步骤:根据预设的条件将生产线上加工效率较高的加工站调整为全功能站,通过该些全功能站提升加工效率低的加工站所对应的加工工序的加工效率,降低该加工工序在整个生产线中所占据的时间,从而平衡各个加工站之间的工作量,避免生产线出现某些加工站因加工效率低导致加工工序用时过长,而某些加工站空闲的情况,进而使得整个生产线的加工效率提升。但是该专利只是通过将生产线上加工效率较高的加工站调整为全功能站来提高生产效率,并未对全流程生产的每道工序进行具体分析,并未获得全生产流程中对每道工序进行优化或修正的具体方式。

3、因此,本发明提出了一种智能全流程生产管理方法及其管理系统,用以对全流程生产的每道工序进行具体分析,获得全生产流程中对每道工序进行优化或修正的具体方式,更高效地提高全流程生产的生产效率和产品质量。

技术实现思路

1、本发明提供一种智能全流程生产管理方法及其管理系统,用以根据预设设备更精确地获得了当前时刻每道工序的产出产品的初始特征集合,对当前时刻每道工序的产出产品的初始特征集合进行修正,获得当前时刻每道工序的产出产品的修正特征集合,剔除了不合格产品对后续处理的影响,并根据预设的每道工序的产出产品的标准特征集合和当前时刻每道工序的产出产品的修正特征集合精确地获得当前时刻每道工序的产出产品的质量系数,便于后续质量指标的计算,根据当前时刻每道工序的基础信息更准确地获得当前时刻每道工序的水平系数,根据当前时刻每道工序的水平系数、产出产品的质量系数及基础信息更精确地计算出当前时刻每道工序的质量指标,便于后续工序分析矩阵的构建,根据当前时刻每道工序的基础信息更准确地获得当前时刻每道工序的能耗指标和产量指标,根据当前时刻每道工序的能耗指标、产量指标及质量指标构建出当前时刻全生产流程的工序分析矩阵,便于后续对每道工序进行修正方式的分析,根据当前时刻全生产流程的工序分析矩阵对当前时刻全生产流程中每道工序进行修正方式的分析,获得全生产流程的每道工序的工序管理修正结果,实现获得当前时刻全生产流程中对每道工序进行优化或修正的具体方式,提高全流程生产的生产效率和产品质量。

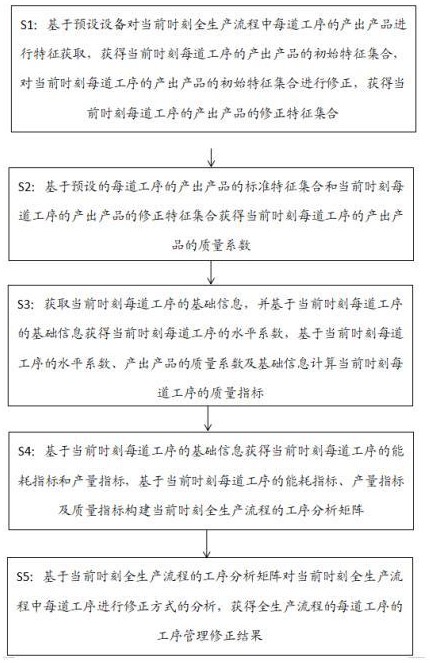

2、本发明提供一种智能全流程生产管理方法,包括:

3、s1:基于预设设备对当前时刻全生产流程中每道工序的产出产品进行特征获取,获得当前时刻每道工序的产出产品的初始特征集合,对当前时刻每道工序的产出产品的初始特征集合进行修正,获得当前时刻每道工序的产出产品的修正特征集合;

4、s2:基于预设的每道工序的产出产品的标准特征集合和当前时刻每道工序的产出产品的修正特征集合获得当前时刻每道工序的产出产品的质量系数;

5、s3:获取当前时刻每道工序的基础信息,并基于当前时刻每道工序的基础信息获得当前时刻每道工序的水平系数,基于当前时刻每道工序的水平系数、产出产品的质量系数及基础信息计算当前时刻每道工序的质量指标;

6、s4:基于当前时刻每道工序的基础信息获得当前时刻每道工序的能耗指标和产量指标,基于当前时刻每道工序的能耗指标、产量指标及质量指标构建当前时刻全生产流程的工序分析矩阵;

7、s5:基于当前时刻全生产流程的工序分析矩阵对当前时刻全生产流程中每道工序进行修正方式的分析,获得全生产流程的每道工序的工序管理修正结果。

8、优选的,智能全流程生产管理方法,s1:基于预设设备对当前时刻全生产流程中每道工序的产出产品进行特征获取,获得当前时刻每道工序的产出产品的初始特征集合,对当前时刻每道工序的产出产品的初始特征集合进行修正,获得当前时刻每道工序的产出产品的修正特征集合,包括:

9、s101:基于预设设备获取当前时刻全生产流程中每道工序的产出产品的所有外观结构尺寸,并将当前时刻每道工序的产出产品的所有外观结构尺寸作为集合元素构建集合,将构建出的集合作为当前时刻每道工序的产出产品的初始特征集合,其中集合元素的位置前后由预设产品位置处的产品厚度的获取时序确定;

10、s102:对当前时刻每道工序的产出产品的初始特征集合进行修正,获得当前时刻每道工序的产出产品的修正特征集合。

11、优选的,智能全流程生产管理方法,s102:对当前时刻每道工序的产出产品的初始特征集合进行修正,获得当前时刻每道工序的产出产品的修正特征集合,包括:

12、s1021:获取当前时刻之前的预设时间段内的多个时刻的每道工序的产出产品的历史初始特征集合;

13、s1022:求取每道工序的产出产品的所有历史初始特征集合中所有相同序数的集合元素的均值,作为历史初始特征集合中对应序数的标准集合元素,并求取当前时刻每道工序的产出产品的初始特征集合中的每个集合元素与对应道工序的产出产品的历史初始特征集合中与对应集合元素序数相同的标准集合元素之间的差值,并将差值处于预设差值阈值范围内的初始特征集合的所有元素替换为对应集合元素序数相同的标准集合元素,将替换元素后的初始特征集合作为修正特征集合,否则,将差值不处于预设差值阈值范围内的初始特征集合作为修正特征集合。

14、优选的,智能全流程生产管理方法,s2:基于预设的每道工序的产出产品的标准特征集合和当前时刻每道工序的产出产品的修正特征集合获得当前时刻每道工序的产出产品的质量系数,包括:

15、将全生产流程中所有工序按照生产时序进行从1开始递增的序数定义,获得序数定义结果;

16、基于序数定义结果和预设的每道工序的产出产品的标准特征集合中的所有集合元素的均值以及当前时刻每道工序的产出产品的修正特征集合中的所有集合元素的均值,计算当前时刻每道工序的产出产品的质量系数,包括:

17、;

18、其中,为当前时刻第道工序的产出产品的质量系数,且质量系数无量纲,为当前时刻第道工序的产出产品的修正特征集合的集合元素的均值的数值,为预设的第道工序的产出产品的标准特征集合的集合元素的均值的数值,为预设的第道工序的产出产品的标准特征集合中所有集合元素的最大值的数值,为当前时刻第道工序的产出产品的修正特征集合中所有集合元素的最小值的数值,为预设的第道工序的产出产品的标准特征集合,为当前时刻第道工序的产出产品的修正特征集合。

19、优选的,智能全流程生产管理方法,获取当前时刻每道工序的基础信息,并基于当前时刻每道工序的基础信息获得当前时刻每道工序的水平系数,包括:

20、获取当前时刻每道工序的基础信息,其中当前时刻每道工序的基础信息包括当前时刻每道工序的标准工时、当前时刻每道工序的能耗量、当前时刻每道工序的产量、当前时刻每道工序的工人人数、当前时刻每道工序中高级工人的人数、当前时刻每道工序中中级工人的人数、当前时刻每道工序中初级工人的人数;

21、求取当前时刻每道工序中高级工人的人数与当前时刻每道工序的工人人数的商值,并将商值乘以预设高级比例系数获得当前时刻每道工序的高级工人水平系数;

22、求取当前时刻每道工序中中级工人的人数与当前时刻每道工序的工人人数的商值,并将商值乘以预设中级比例系数获得当前时刻每道工序的中级工人水平系数;

23、求取当前时刻每道工序中初级工人的人数与当前时刻每道工序的工人人数的商值,并将商值乘以预设初级比例系数获得当前时刻每道工序的初级工人水平系数;

24、将当前时刻每道工序的高级工人水平系数、中级工人水平系数及初级工人水平系数进行求和,将和值作为当前时刻每道工序的水平系数。

25、优选的,智能全流程生产管理方法,基于当前时刻每道工序的水平系数、产出产品的质量系数及基础信息计算当前时刻每道工序的质量指标,包括:

26、基于当前时刻每道工序的水平系数、产出产品的质量系数及基础信息计算当前时刻每道工序的质量系数,包括:

27、;

28、其中,为当前时刻第道工序的质量指标,且质量指标无量纲,为当前时刻第道工序的工人人数的数值,为自然常数的对数函数,且取值为2.718,为当前时刻第道工序的水平系数,为当前时刻第道工序的产出产品的质量系数,为当前时刻第道工序的标准工时的数值;

29、对当前时刻的所有道工序的质量系数进行归一化,并将每道工序的质量系数被归一化后的数值当作当前时刻每道工序的质量指标。

30、优选的,智能全流程生产管理方法,基于当前时刻每道工序的基础信息获得当前时刻每道工序的能耗指标和产量指标,包括:

31、在当前时刻每道工序的基础信息中获取当前时刻每道工序的能耗量、产量;

32、将当前时刻所有道工序的能耗量与标准能耗量的商进行归一化,将每道工序的商值被归一化后获得的数值,当作当前时刻每道工序的能耗指标;

33、将当前时刻所有道工序的产量的数值进行归一化,并将每道工序的产量被归一化后获得的数值当作当前时刻每道工序的产量指标。

34、优选的,智能全流程生产管理方法,基于当前时刻每道工序的能耗指标、产量指标及质量指标构建当前时刻全生产流程的工序分析矩阵,包括:

35、;

36、其中,为当前时刻全生产流程的工序分析矩阵,为当前时刻第1道工序的能耗指标,为当前时刻第道工序的能耗指标,为当前时刻第道工序的能耗指标,为全生产流程的工序总数,为当前时刻第1道工序的质量指标,为当前时刻第道工序的质量指标,为当前时刻第道工序的质量指标,为当前时刻第1道工序的产量指标,为当前时刻第道工序的产量指标,为当前时刻第道工序的产量指标。

37、优选的,智能全流程生产管理方法,s5:基于当前时刻全生产流程的工序分析矩阵对当前时刻全生产流程中每道工序进行修正方式,获得全生产流程的每道工序的工序管理修正结果,包括:

38、s501:确定出当前时刻全生产流程的工序分析矩阵中每列矩阵元素中的元素最大值;

39、s502:当单列矩阵元素的元素最小值为能耗指标时,将对应列矩阵元素的对应道工序的产品输送速度降低预设输送速度,获得对应道工序的工序管理修正结果,当列矩阵元素的元素最小值为质量指标时,将对应列矩阵元素的对应道工序的高级工人人数增加预设人数,获得对应道工序的工序管理修正结果,当列矩阵元素的元素最小值为产量指标时,将列矩阵元素的对应道工序的产品输送速度增加预设输送速度,获得对应道工序的工序管理修正结果。

40、本发明提供了一种智能全流程生产管理系统,用于执行实施例1至9中任一一种智能全流程生产管理方法,包括:

41、修正模块,用于基于预设设备对当前时刻全生产流程中每道工序的产出产品进行特征获取,获得当前时刻每道工序的产出产品的初始特征集合,对当前时刻每道工序的产出产品的初始特征集合进行修正,获得当前时刻每道工序的产出产品的修正特征集合;

42、质量系数模块,用于基于预设的每道工序的产出产品的标准特征集合和当前时刻每道工序的产出产品的修正特征集合获得当前时刻每道工序的产出产品的质量系数;

43、质量指标模块,用于获取当前时刻每道工序的基础信息,并基于当前时刻每道工序的基础信息获得当前时刻每道工序的水平系数,基于当前时刻每道工序的水平系数、当前时刻每道工序的产出产品的质量系数及当前时刻每道工序的基础信息计算当前时刻每道工序的质量指标;

44、工序分析矩阵模块,用于基于当前时刻每道工序的基础信息获得当前时刻每道工序的能耗指标和产量指标,基于当前时刻每道工序的能耗指标、产量指标及质量指标构建当前时刻全生产流程的工序分析矩阵;

45、修正方式获取模块,用于基于当前时刻全生产流程的工序分析矩阵对当前时刻全生产流程中每道工序进行修正方式的分析,获得全生产流程的每道工序的工序管理修正结果。

46、本发明相对于现有技术产生的有益效果为:根据预设设备更精确地获得了当前时刻每道工序的产出产品的初始特征集合,对当前时刻每道工序的产出产品的初始特征集合进行修正,获得当前时刻每道工序的产出产品的修正特征集合,剔除了不合格产品对后续处理的影响,根据预设的每道工序的产出产品的标准特征集合和当前时刻每道工序的产出产品的修正特征集合精确地获得当前时刻每道工序的产出产品的质量系数,便于后续质量指标的计算,根据当前时刻每道工序的基础信息更准确地获得当前时刻每道工序的水平系数,根据当前时刻每道工序的水平系数、产出产品的质量系数及基础信息更精确地计算出当前时刻每道工序的质量指标,便于后续工序分析矩阵的构建,根据当前时刻每道工序的基础信息更准确地获得当前时刻每道工序的能耗指标和产量指标,根据当前时刻每道工序的能耗指标、产量指标及质量指标构建出当前时刻全生产流程的工序分析矩阵,便于后续对每道工序进行修正方式的分析,根据当前时刻全生产流程的工序分析矩阵对当前时刻全生产流程中每道工序进行修正方式的分析,获得全生产流程的每道工序的工序管理修正结果,实现获得当前时刻全生产流程中对每道工序进行优化或修正的具体方式,提高全流程生产的生产效率和产品质量。

47、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的本技术文件中所特别指出的结构来实现和获得。

48、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!