一种基于数字孪生的动设备故障预测方法及系统与流程

本发明涉及工业生产,尤其是涉及一种基于数字孪生的动设备故障预测方法及系统。

背景技术:

1、现有技术中,数字孪生利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。通过集成物理模型、传感器数据和历史数据,构建一个高度精确的数字化模型,用于模拟、分析和预测实体的状态和行为。

2、传统故障预测系统无法提供动设备的实时数据,导致对动设备的状态了解存在时间延迟,错过捕捉动设备早期故障迹象的机会,系统缺乏数据分析能力,难以从大量数据中提取有用信息,从而无法进行深入的故障预测和性能优化,无法提供直观的可视化界面,使得非专业人员难以理解设备的复杂结构和运行状态,随着企业的发展和技术的进步,传统故障预测系统已经难以适应新的监测需求和升级,导致系统更新换代的成本增加。

技术实现思路

1、为了解决上述提到的问题,本发明提供一种基于数字孪生的动设备故障预测方法及系统。

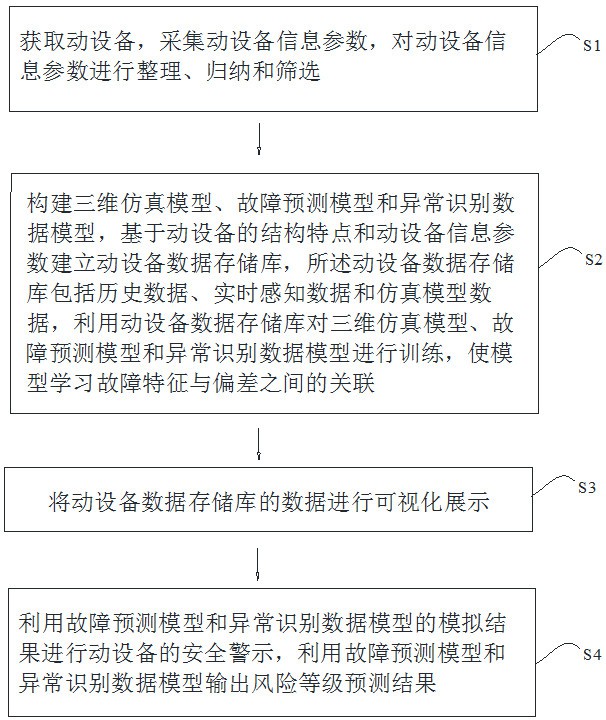

2、第一方面,本发明提供的一种基于数字孪生的动设备故障预测方法,包括如下步骤:

3、s1.获取动设备,采集动设备信息参数,对动设备信息参数进行整理、归纳和筛选;

4、s2.构建三维仿真模型、故障预测模型和异常识别数据模型,基于动设备的结构特点和动设备信息参数建立动设备数据存储库,所述动设备数据存储库包括历史数据、实时感知数据和仿真模型数据,利用动设备数据存储库对三维仿真模型、故障预测模型和异常识别数据模型进行训练,使模型学习故障特征与偏差之间的关联;

5、s3.将动设备数据存储库的数据进行可视化展示;

6、s4.利用故障预测模型和异常识别数据模型的模拟结果进行动设备的安全警示,利用故障预测模型和异常识别数据模型输出风险等级预测结果。

7、进一步地,所述采集动设备信息参数包括利用有线或无线方式采集动设备的静态信息或动态信息。

8、进一步地,所述构建三维仿真模型包括如下步骤:

9、a1.利用建模软件构建动设备的三维仿真模型,使三维仿真模型能够完成结构展示与装配关系;

10、a2.对动设备的三维仿真模型中的每个结构增加物理属性;

11、a3.基于动设备的特性和工作模式,对三维仿真模型创建生产作业场景和创建生产行为约束,所述创建生产作业场景包括动设备各组成部件在作业场景与生产行为下的表现反应及伴随的数据特征,所述创建生产行为约束包括动设备各组成部分面对生产行为的响应以及产生的数据特点;

12、a4.基于动设备的具体领域,对三维仿真模型设置多维度和多范围的生产作业场景与生产行为约束。

13、进一步地,所述将数据进行可视化展示包括如下步骤:

14、b1.将动设备数据存储库的数据与生产作业场景和生产行为约束进行数据交互验证;

15、b2. 将动设备信息参数和动设备数据存储库的数据进行数据融合,数据融合的公式为:mtwin(t)=f(drealtime(t),dsimulation),其中mtwin(t)是在时间,t是数字孪生模型状态,f是融合函数,dsimulation是模仿真实系统,利用三维模型与软件对动设备的运行状态、性能和潜在故障情况进行模拟的过程,drealtime(t)是实时反馈,系统能够立即响应外部事件的发生,处理数据并提供反馈。

16、b3.构建三维可视化模型,用于将仿真模型数据和实时感知数据通过可视化界面展示并提供设备健康状态和故障预警信息,可视化界面公式为:

17、vinterface=visualize(mtwin(t),pfault(t)),将数字孪生模型的状态mtwint(t)与设备的故障预测结果pfault(t)结合,通过算法与逻辑整合,转换为用户可以理解的形式,即vinterface,用于展示设备状态和故障预测结果,vinterface 是最终的可视化界面,展示结果,它呈现设备的健康状态和故障预警信息,便于用户直观理解,ize 是一个抽象的可视化函数或方法,负责将数字孪生模型状态mtwint(t)与故障预测结果pfault(t)融合处理成可视化的展示,mtwint(t) 是在时间t的数字孪生模型状态,表示设备的虚拟映射模型实时反映实体设备在该时刻的综合状况,pfault(t) 是在时间t的故障预测概率,表明设备发生故障的可能性,是基于当前模型分析得到的故障预测指标。

18、进一步地,所述利用故障预测模型和异常识别数据模型的模拟结果进行动设备的安全警示包括如下步骤:

19、c1.定义一系列故障行为模式,所述一系列故障行为模式包括单一结构故障和多结构组合故障;

20、c2.利用三维仿真模型模拟实际生产过程中的故障状态,记录并生成特定故障状态下的模拟数据集;

21、c3.通过对比正常生产行为的数据基准和期望值,计算故障行为引入的偏差,所述偏差用于量化故障影响程度,将偏差进一步转化成特征向量并形成特征向量集合;

22、c4.利用异常识别数据模型、故障预测模型和特征向量集合进行故障预测和故障定位得到设备发生故障概率和异常指标,所述设备发生故障概率的公式为:

23、pfault(x)=classifier(x;θ),其中pfault(x) 是设备发生故障的概率,x是特征向量,θ是模型参数,代表模型内部参数,如权重、偏置信度和偏置信度,classifier是分类器函数,采用逻辑回归、支持向量机、神经网络和随机森林的方式,通过模型学习从数据中学习故障与非故障特征的关联,映射出故障概率,所述异常指标的公式为:ianomaly=g(isensor;φ) ,表示基于传感器数据isensor计算得到的异常指标,是设备偏离正常行为的程度,isensor是实时或历史传感器读数,如温度、压力,参数φ是异常识别模型参数,用于定义模型如何解析传感器数据并识别异常,如阈值、规则或统计参数,g是异常检测算法,基于统计检验离群集散度量、自相关系数,用于衡量数据与正常期望行为的偏差,从而量化异常度。

24、c5.对异常数据模型设置初始训练参数和基础学习框架,通过对生产特征指标的计算,输出当前动设备的健康状态识别结果;

25、c6.对故障预测模型输入真实运行的数据,输出对各种单一结构故障和多结构组合故障的预测评估结果,用于动设备组当前设备健康状态预测和故障设备位置识别。

26、第二方面,本发明提供的一种基于数字孪生的动设备故障预测系统,包括:

27、数据采集模块,用于获取动设备,采集动设备信息参数,对动设备信息参数进行整理、归纳和筛选;

28、数字孪生模块,用于构建三维仿真模型、故障预测模型、异常识别数据模型和动设备数据存储库,所述动设备数据存储库用于对三维仿真模型、故障预测模型和异常识别数据模型进行训练,所述动设备数据存储库包括历史数据单元、实时感知数据单元和仿真模型数据单元;

29、可视化模块,用于将动设备数据存储库的数据进行可视化展示;

30、故障预测模块,用于动设备的安全警示和输出风险等级预测结果;

31、进一步地,所述数字孪生模块包括:

32、三维仿真模型单元,用于展示设备结构和装配关系,对三维仿真模型中的每个结构增加物理属性,对三维仿真模型创建生产作业场景和创建生产行为约束;

33、进一步地,所述可视化模块包括:

34、数据交互验证单元,用于将动设备数据存储库的数据与生产作业场景和生产行为约束进行数据交互验证;

35、数据融合单元,用于将动设备信息参数和动设备数据存储库的数据进行数据融合;

36、三维可视化模型单元,用于将仿真模型数据和实时感知数据通过可视化界面展示并提供设备健康状态和故障预警信息。

37、进一步地,所述故障预测模块包括:

38、故障模式单元,用于定义一系列故障行为模式,所述一系列故障行为模式包括单一结构故障和多结构组合故障;

39、模拟数据集单元,用于利用三维仿真模型模拟实际生产过程中的故障状态,记录并生成特定故障状态下的模拟数据集;

40、特征向量单元,用于通过对比正常生产行为的数据基准和期望值,计算故障行为引入的偏差,将偏差进一步转化成特征向量并形成特征向量集合;

41、故障预测定位单元,用于利用异常识别数据模型、故障预测模型和特征向量集合进行故障预测和故障定位得到设备发生故障概率和异常指标;

42、故障识别单元,用于对异常数据模型设置初始训练参数和基础学习框架,通过对生产特征指标的计算,输出当前动设备的健康状态识别结果;

43、故障评估单元,用于对故障预测模型输入真实运行的数据,输出对各种单一结构故障和多结构组合故障的预测评估结果。

44、第三方面,本发明提供一种计算机可读存储介质,其中存储有多条指令,所述指令适于由终端设备的处理器加载并执行所述的一种基于数字孪生的动设备故障预测的方法。

45、第四方面,本发明提供一种终端设备,包括处理器和计算机可读存储介质,处理器用于实现各指令;计算机可读存储介质用于存储多条指令,所述指令适于由处理器加载并执行所述的一种基于数字孪生的动设备故障预测的方法。

46、综上所述,本发明具有如下的有益技术效果:

47、1、本发明公开了一种基于数字孪生的动设备故障预测方法及系统,结合动设备各个传感器监测指标,进行动静态信息结合感知,并通过数字孪生建模技术进行动设备的三维模型构建,利用深度学习生成动设备监测解决方案,结合实时数据和解决方案进行设备各部件仿真并将仿真结果进行故障预测,实现动设备的多目标全方位的可视化实时预警与监测。

48、2、本发明通过采用数字孪生技术,构建数字孪生动设备三维模型、实时计算数据、维护方案三维模型及数据可视化操作界面,使得动设备监测任务更加直观。利用可视化引擎,实现动设备的健康监测的可视化全景管理。结合动设备三维模型、实时监测数据信息,通过数据驱动模型引擎,可在动设备三维模型上实时展示动设备的实时数据,解决了现有技术中动设备可视化监测不方便的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!