一种基于计算机视觉的磁芯检测方法、系统及计算机与流程

本技术涉及图像数据处理,特别是涉及一种基于计算机视觉的磁芯检测方法、系统及计算机。

背景技术:

1、磁芯是指由各种氧化铁混合物组成的一种烧结磁芯金属氧化物,一般设置在电感线圈的磁路中,通过将电流转化为磁力或利用发热的方式降低电磁干扰,进而增加磁感应强度。

2、随着工业自动化技术的迅猛发展,致使对电子元件的性能要求越来越高,磁芯的表面质量决定了其部件性能,较差的表面质量将会影响到磁芯的磁导率、高频磁损耗等性能,同时,较差表面质量的磁芯还将影响与其关联的元器件的性能,因此,为了确保电子元件的整体质量,磁芯的表面质量检测为不可或缺的一环。

3、现对磁芯的表面质量检测的方式仍为人工检测,即通过人眼观察磁芯的表面情况,进而判断表面质量的高低,但随着磁芯产量的逐步增加,通过人工检测的方式对大量的磁芯的表面质量进行判断,其不仅将消耗大量的人力,效率较低,且存在较大的误判概率,导致磁芯的表面质量的检测误差率较高。

技术实现思路

1、本技术实施例提供了一种基于计算机视觉的磁芯检测方法、系统及计算机,以解决现有技术中通过人工检测的方式进行磁芯的表面质量检测,不仅检测效率较低,且检测误差率较高的技术问题。

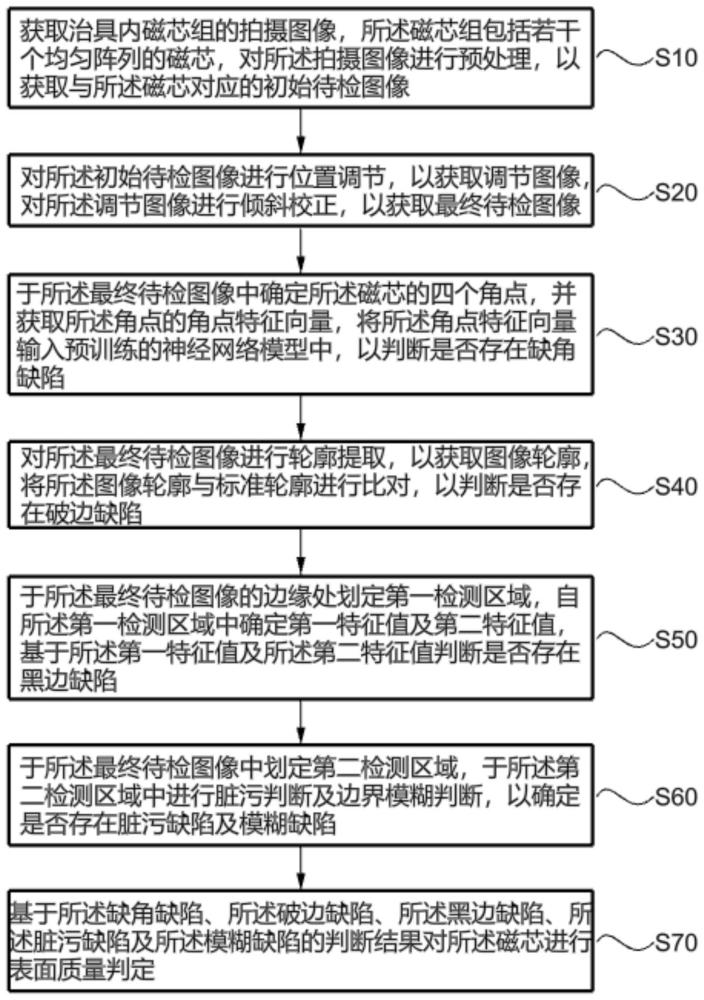

2、第一方面,本技术实施例提供了一种基于计算机视觉的磁芯检测方法,包括以下步骤:

3、获取治具内磁芯组的拍摄图像,所述磁芯组包括若干个均匀阵列的磁芯,对所述拍摄图像进行预处理,以获取与所述磁芯对应的初始待检图像;

4、对所述初始待检图像进行位置调节,以获取调节图像,对所述调节图像进行倾斜校正,以获取最终待检图像;

5、于所述最终待检图像中确定所述磁芯的四个角点,并获取所述角点的角点特征向量,将所述角点特征向量输入预训练的神经网络模型中,以判断是否存在缺角缺陷;

6、对所述最终待检图像进行轮廓提取,以获取图像轮廓,将所述图像轮廓与标准轮廓进行比对,以判断是否存在破边缺陷;

7、于所述最终待检图像的边缘处划定第一检测区域,自所述第一检测区域中确定第一特征值及第二特征值,基于所述第一特征值及所述第二特征值判断是否存在黑边缺陷;

8、于所述最终待检图像中划定第二检测区域,于所述第二检测区域中进行脏污判断及边界模糊判断,以确定是否存在脏污缺陷及模糊缺陷;

9、基于所述缺角缺陷、所述破边缺陷、所述黑边缺陷、所述脏污缺陷及所述模糊缺陷的判断结果对所述磁芯进行表面质量判定。

10、进一步地,所述对所述拍摄图像进行预处理,以获取与所述磁芯对应的初始待检图像的步骤包括:

11、对所述拍摄图像进行二值化处理,以获取二值图像;

12、获取所述二值图像的第一x轴投影曲线及第一y轴投影曲线,设定x轴起始投影标定值、x轴终止投影标定值、y轴起始投影标定值及y轴终止投影标定值;

13、通过所述x轴起始投影标定值及所述x轴终止投影标定值于所述第一x轴投影曲线中确定x轴起始点及x轴终止点,通过所述y轴起始投影标定值及所述y轴终止投影标定值于所述第一y轴投影曲线中确定y轴起始点及y轴终止点;

14、通过所述x轴起始点、所述x轴终止点、所述y轴起始点及所述y轴终止点于所述拍摄图像中进行划定框选范围,以提取框选图像;

15、对所述框选图像进行分隔处理,以获取初始待检图像,所述初始待检图像与所述磁芯对应。

16、进一步地,所述对所述框选图像进行分隔处理,以获取初始待检图像的步骤包括:

17、获取所述磁芯组的宽度基准值及高度基准值,并获取所述框选图像的实际宽度及实际高度,通过所述实际宽度及所述宽度基准值获取宽度缩放比,并通过所述实际高度及所述高度基准值获取高度缩放比;

18、获取所述磁芯的标准宽度及标准高度,并获取相邻的所述磁芯之间的横向间距及纵向间距,基于所述宽度缩放比及所述高度缩放比对所述标准宽度、所述标准高度、所述横向间距及所述纵向间距进行修正,以确定若干横向分隔线及若干纵向分隔线;

19、基于若干所述横向分隔线及若干所述纵向分隔线分隔所述框选图像,以获取初始待检图像。

20、进一步地,所述对所述初始待检图像进行位置调节,以获取调节图像的步骤包括:

21、对所述初始待检图像进行宽度拓展,以获取第一图像;

22、获取所述第一图像的第二x轴投影曲线,并获取所述第二x轴投影曲线的左边界值及右边界值,基于所述左边界值及所述右边界值对所述第一图像进行宽度收缩,以获取第二图像;

23、对所述第二图像进行高度拓展,以获取第三图像;

24、获取所述第三图像的第二y轴投影曲线,并获取所述第二y轴投影曲线的上边界值及下边界值,基于所述上边界值及所述下边界值对所述第三图像进行高度收缩,以获取调节图像。

25、进一步地,所述对所述调节图像进行倾斜校正,以获取最终待检图像的步骤包括:

26、获取所述调节图像中与所述磁芯对应的第一凹槽边界线及第二凹槽边界线,并于所述调节图像中设定第一竖向基准线及第二竖向基准线;

27、通过所述第一凹槽边界线、所述第二凹槽边界线、所述第一竖向基准线及所述第二竖向基准线确定第一交点、第二交点、第三交点及第四交点;

28、通过所述第一交点及所述第二交点的坐标值确定第一调整角,并通过所述第三交点及所述第四交点的坐标值确定第二调整角;

29、基于所述第一调整角及所述第二调整角确定倾斜角,通过所述倾斜角校正所述调节图像,以获取最终待检图像。

30、进一步地,所述自所述第一检测区域中确定第一特征值及第二特征值的步骤包括:

31、获取所述第一检测区域的第三y轴投影曲线,并获取所述第三y轴投影曲线的起点及终点;

32、自所述起点向所述终点方向以第一预设搜索范围进行搜索,以自所述第一预设搜索范围内确定第一标定点,自所述第一标定点向所述终点方向以第二预设搜索范围进行搜索,以自第二预设搜索范围内确定第二标定点;

33、自所述终点向所述起点方向以第三预设搜索范围进行搜索,以自所述第三预设搜索范围内确定第三标定点,自所述第三标定点向所述起点方向以第四预设搜索范围进行搜索,以自所述第四预设搜索范围内确定第四标定点;

34、基于所述起点及所述第二标定点确定第一特征值,并基于所述终点及所述第四标定点确定第二特征值。

35、进一步地,所述第一特征值的计算公式为:

36、,

37、其中,表示第一特征值,表示第二标定点,表示起点;

38、所述第二特征值的计算公式为:

39、,

40、其中,表示第二特征值,表示第四标定点,表示终点。

41、进一步地,所述基于所述第一特征值及所述第二特征值判断是否存在黑边缺陷的步骤包括:

42、分别将所述第一特征值及所述第二特征值与特征阈值进行比对;

43、若所述第一特征值及所述第二特征值均大于所述特征阈值,则不存在黑边缺陷;

44、若所述第一特征值和/或所述第二特征值小于所述特征阈值,则存在黑边缺陷。

45、第二方面,本技术实施例提供了一种基于计算机视觉的磁芯检测系统,应用于如上述技术方案中的基于计算机视觉的磁芯检测方法,所述系统包括:

46、获取模块,用于获取治具内磁芯组的拍摄图像,所述磁芯组包括若干个均匀阵列的磁芯,对所述拍摄图像进行预处理,以获取与所述磁芯对应的初始待检图像;

47、预处理模块,用于对所述初始待检图像进行位置调节,以获取调节图像,对所述调节图像进行倾斜校正,以获取最终待检图像;

48、第一检测模块,用于于所述最终待检图像中确定所述磁芯的四个角点,并获取所述角点的角点特征向量,将所述角点特征向量输入预训练的神经网络模型中,以判断是否存在缺角缺陷;

49、第二检测模块,用于对所述最终待检图像进行轮廓提取,以获取图像轮廓,将所述图像轮廓与标准轮廓进行比对,以判断是否存在破边缺陷;

50、第三检测模块,用于于所述最终待检图像的边缘处划定第一检测区域,自所述第一检测区域中确定第一特征值及第二特征值,基于所述第一特征值及所述第二特征值判断是否存在黑边缺陷;

51、第四检测模块,用于于所述最终待检图像中划定第二检测区域,于所述第二检测区域中进行脏污判断及边界模糊判断,以确定是否存在脏污缺陷及模糊缺陷;

52、执行模块,用于基于所述缺角缺陷、所述破边缺陷、所述黑边缺陷、所述脏污缺陷及所述模糊缺陷的判断结果对所述磁芯进行表面质量判定。

53、第三方面,本技术实施例提供了一种计算机,包括存储器、处理器以及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上述第一方面所述的基于计算机视觉的磁芯检测方法。

54、第四方面,本技术实施例提供了一种存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现如上述第一方面所述的基于计算机视觉的磁芯检测方法。

55、相比于现有技术,本发明的有益效果在于:在生产线中,所述磁芯均置于治具内进行批量生产,通过获取所述拍摄图像,可批量获取对应所述磁芯组的图片,通过进行所述位置调节及所述倾斜校正,可自所述磁芯组中分离出单个的所述磁芯,并将其校正至正对位,以便于后续对所述磁芯的表面质量的精确、快速的检测;所述磁芯上需要在两端形成镀银区,其中部形成绝缘区,所述缺角缺陷即所述磁芯的角部是否存在破损、所述破边缺陷即所述磁芯的边缘是否存在破损、所述黑边缺陷即所述磁芯的镀银区是否存在漏磁体的情况、所述脏污缺陷即所述磁芯的绝缘区是否存在污点、所述模糊缺陷即所述磁芯的镀银区与绝缘区的交界处是否存在模糊不清的情况,针对上述缺陷,对应设计了基于计算机视觉的检测方式,进而完成对所述磁芯的表面质量的自动化、智能化的检测,以此替代人工检测的方式,有效的提高了检测的效率,并降低了检测的误差率。

56、本技术的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

- 还没有人留言评论。精彩留言会获得点赞!