一种物料生产管理方法及其系统与流程

本发明涉及资源管理,尤其涉及一种物料生产管理方法及其系统。

背景技术:

1、物料生产管理方法是指在生产过程中实施的策略和技术,用于控制物料的输入、处理和输出,以确保生产效率和产品质量。包括物料需求计划(mrp)、库存控制、质量管理和生产调度。物料生产管理的主要用途是减少生产中的物料浪费,提高资源使用效率,加快生产周期,降低成本并提升市场竞争力。这种管理方式在工业制造、化工产品生产、食品加工等领域尤为关键,涉及从原材料采购到成品发放的全过程控制。

2、现有的物料生产管理方法在物料生产管理中虽涵盖资源使用监控和需求预测等功能,但常面临实时响应和精准调整的挑战。包括在物料需求计划和库存控制方面,缺乏足够的灵活性和适应性,难以应对市场需求的快速变化和生产线上的即时调整需求,现有技术在整合和利用实时数据方面存在不足,导致物料管理反应时滞,无法有效预见和应对紧急供应情况,导致物料浪费、生产中断和成本增加,影响企业的整体效率和市场反应速度。

技术实现思路

1、本发明的目的是解决现有技术中存在的缺点,而提出的一种物料生产管理方法及其系统,通过实时记录并比对历史数据,有效识别消耗速度异常的物料,动态调整物料需求和供应,优化供应链响应速度和资源配置,提高效率,降低成本。

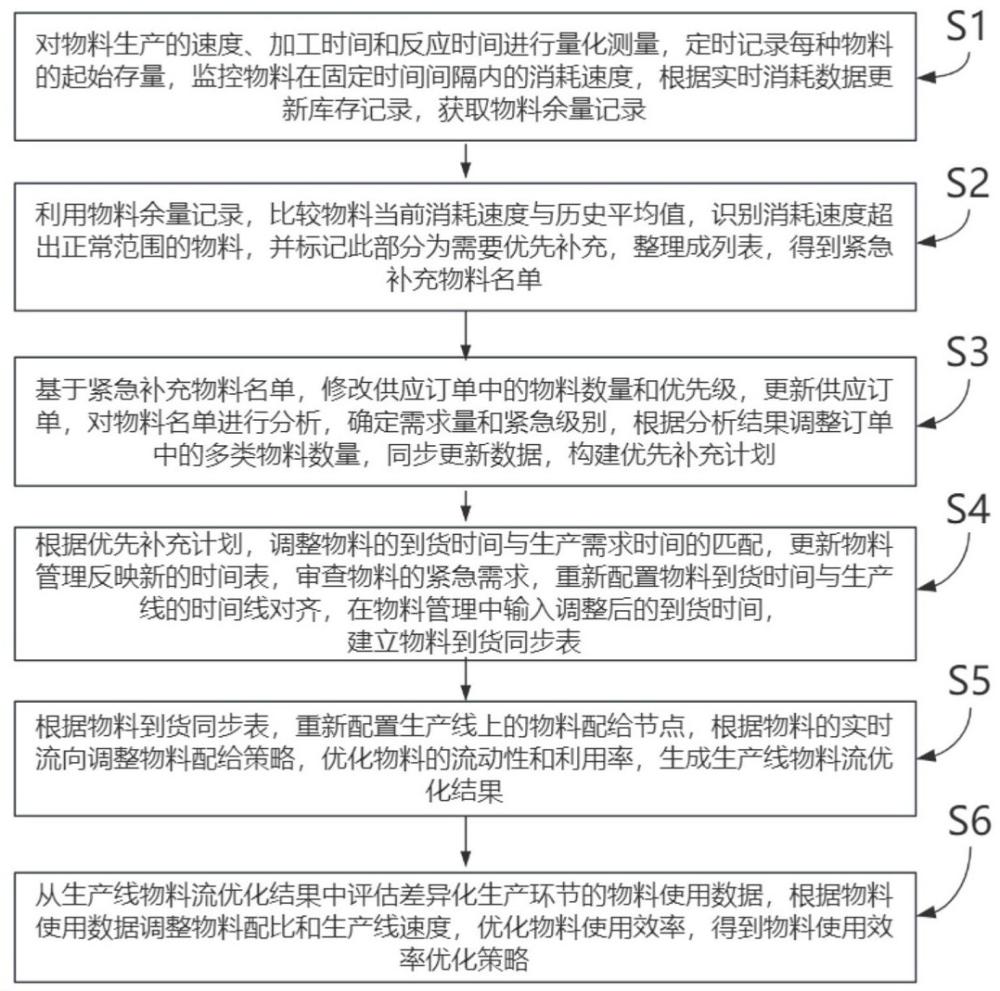

2、为了实现上述目的,本发明采用了如下技术方案,一种物料生产管理方法,包括以下步骤:

3、s1:对物料生产的速度、加工时间和反应时间进行量化测量,定时记录物料的起始数量,监控物料在设定时间间隔的消耗速度,利用实时数据更新库存,生成物料余量记录;

4、s2:利用所述物料余量记录,比较当前消耗速度与历史平均消耗速度,识别消耗速度异常的物料,并整理成列表,得到紧急补充物料名单;

5、s3:根据所述紧急补充物料名单,调整供应订单中的物料数量和优先级,更新供应订单,分析需求量和紧急级别,调整供应订单中的多类物料数量,同步更新数据,建立优先补充计划;

6、s4:根据所述优先补充计划,重新配置物料的到货时间匹配生产需求时间,更新物料管理反映新的时间表,审查物料的紧急需求,建立物料到货同步表,包括以下步骤:

7、s401:基于所述优先补充计划,检查每种物料的预定到货时间与生产线需求时间,通过调整界面逐项修改每种物料的到货时间,包括为每种物料设置新的到货日期,生成调整后的到货时间表;

8、s402:利用所述调整后的到货时间表,在物料管理界面更新每个物料的到货时间和生产线的时间对齐状态,输入新的到货时间,并验证每个时间的准确性,得到物料时间对齐表;

9、s403:从所述物料时间对齐表中提取关键信息,应用时间序列分析方法,通过物料管理的数据整合工具,整合并验证物料的到货时间与生产需求时间,生成物料到货同步表;

10、所述时间序列分析方法的公式如下:

11、;

12、其中,为在时间点的物料到货时间观测值,为常数项,为时间序列模型的参数,为模型的阶数,为季节性调整系数,为时间点的季节性指数,为趋势调整系数,为时间点的趋势值,为天气调整系数,为时间点的天气状况指数,为误差项;

13、s5:根据所述物料到货同步表,重新配置生产线上的物料配给节点,优化物料流动性和利用率,生成生产线物料流优化结果;

14、s6:基于所述生产线物料流优化结果,评估差异化生产环节的物料使用数据,优化物料使用效率,得到物料使用效率优化策略。

15、作为本发明的进一步方案,所述物料余量记录包括物料的初始数量、实时消耗量和更新后的库存状态,所述紧急补充物料名单包括标记为超速消耗的物料名称、当前消耗速度和历史消耗速度比较,所述优先补充计划包括需优先补充的物料列表、物料的调整数量和紧急级别,所述物料到货同步表包括调整后的到货时间、生产需求时间匹配表和物料管理更新状态,所述生产线物料流优化结果包括新配置的物料配给节点、调整后的物料流向和流动性优化措施,所述物料使用效率优化策略包括新的物料配比、调整的生产线速度和优化后的使用效率。

16、作为本发明的进一步方案,利用所述物料余量记录,比较当前消耗速度与历史平均消耗速度,识别消耗速度异常的物料,并整理成列表,得到紧急补充物料名单的步骤具体为:

17、s201:基于所述物料余量记录,部署实时数据监控设备,通过自动数据采集器记录每种物料的当前消耗速度,并与存储的历史平均消耗数据进行实时比对,并在检测到偏差时记录关联物料信息,生成异常消耗记录;

18、s202:利用所述异常消耗记录,执行自动标记过程,通过数据分析识别消耗速度异常的物料,将物料自动分类并标记为优先补充对象,整理物料种类和消耗数据,生成优先补充候选清单;

19、s203:从所述优先补充候选清单中提取需紧急处理的物料数据,通过物料管理自动汇总每种物料的当前库存状态和预计补充时间,生成紧急补充物料名单。

20、作为本发明的进一步方案,根据所述紧急补充物料名单,调整供应订单中的物料数量和优先级,更新供应订单,分析需求量和紧急级别,调整供应订单中的多类物料数量,同步更新数据,建立优先补充计划的步骤具体为:

21、s301:基于所述紧急补充物料名单,进入供应订单管理界面,逐一检索名单中的物料项目,调整每个物料的数量和优先级参数,通过实时数据更新功能,生成更新后的供应订单;

22、s302:利用所述更新后的供应订单,对供应订单中每种物料进行分析,计算并调整每个物料的需求量和紧急级别,包括参照当前消耗趋势和供应周期,确定每种物料的当前供应订单数量,通过操作界面反映调整,得到优化的物料订单详情;

23、s303:从所述优化的物料订单详情中提取关键数据,同步数据到物流管理中,包括更新物料的紧急补充时间和数量,整合信息,生成优先补充计划。

24、作为本发明的进一步方案,根据所述物料到货同步表,重新配置生产线上的物料配给节点,优化物料流动性和利用率,生成生产线物料流优化结果的步骤具体为:

25、s501:基于所述物料到货同步表,逐个审核生产线上的物料配给节点,通过物料管理界面调整每个节点的配置设置,根据同步表中的当前数据调整物料流向,包括延迟和提前物料供应,生成配置的物料配给节点表;

26、s502:利用所述配置的物料配给节点表,监控并调整物料的实时流向,根据当前生产线的需求调整物料流的速率和频率,在控制管理中修改流速设置和配送时间间隔,优化物料利用率和生产效率,得到流动性提升策略;

27、s503:从所述流动性提升策略中提取关键数据,对生产线上的物料使用进行评估,根据评估结果调整生产线上的物料配比和流速,同步物料供应与生产需求,生成生产线物料流优化结果。

28、作为本发明的进一步方案,基于所述生产线物料流优化结果,评估差异化生产环节的物料使用数据,优化物料使用效率,得到物料使用效率优化策略的步骤具体为:

29、s601:基于所述生产线物料流优化结果,分析每个生产环节的物料使用数据,包括收集每个环节的物料消耗记录,对比历史数据识别消耗异常的环节,计量环节的物料流量和消耗速率,生成生产环节物料消耗分析结果;

30、s602:利用所述生产环节物料消耗分析结果,调整生产线的物料配比和加工速度,包括根据生产环节的实时物料使用情况,调整控制管理中的配比参数和速度设定,优化物料的流动性,得到调整后的生产线配置参数;

31、s603:从所述调整后的生产线配置参数中提取关键调整数据,整合数据优化生产线的物料使用效率,包括同步更新生产控制反映新的配比和速度设置,生成物料使用效率优化策略。

32、基于同一发明构思,本方案还提出一种物料生产管理系统,用于执行上述物料生产管理方法,包括:

33、物料跟踪模块对物料生产的速度、加工时间和反应时间进行量化测量,通过接口读取生产设备的输出数据,根据数据反馈调整生产参数,同步更新到库存管理中,生成实时库存快照;

34、需求分析模块采用所述实时库存快照,对消耗速度进行定量分析,检测与历史平均消耗速度的偏差,标识速度异常的物料,列表化异常项,生成紧急补充清单;

35、订单调整模块通过带动紧急补充清单,对物料的紧急级别与需求量进行评估,调整供应订单中的物料数量与优先级,更新数据库反映新的供应订单状态,生成调整后的供应方案;

36、配送调度模块基于所述调整后的供应方案,规划物料到货时间,同步生产需求与物料配送时间表,通过时间表调整,构建优化配送计划;

37、生产优化模块利用所述优化配送计划,调整生产线物料配给策略,根据实时物料流向和生产需求进行生产线的调整,获取生产效率增强策略。

38、与现有技术相比,本发明的优点和积极效果在于:

39、本发明中,通过实时记录物料余量并与历史数据比对,有效识别消耗速度异常的物料,允许紧急补充名单的快速生成,实现对物料需求和供应的动态调整。通过精确分析物料的紧急需求级别,方案调整供应订单中的物料数量和优先级,进而优化整个供应链的响应速度和资源配置,对物料到货时间的调整,使之与生产需求时间更好地匹配,确保生产线的持续运作和效率最大化。通过对生产线物料流的重新配置和优化,提高物料利用率和生产效率,减少资源浪费,整合物料使用数据以调整生产配比和速度的操作,进一步优化物料的整体使用效率,有助于降低成本并提高市场竞争力。

- 还没有人留言评论。精彩留言会获得点赞!