随采随动的液压支架动态虚拟调直方法

本发明属于液压支架控制,具体是一种液压支架动态虚拟调直方法。

背景技术:

1、综采工作面直线度是指开采工作面的直线程度,也就是开采工作面的平整度。工作面直线度主要包括刮板输送机直线度和液压支架直线度。当前,对于工作面直线度的研究已经取得很深的进展,一方面,许多学者提出了刮板机直线度的调整方法,通过收集采煤机截割后的信息,结合卡尔曼滤波算法、pid算法等,实现刮板输送机直线度的调控;另一方面,一些学者通过安装激光传感器、红外传感器等装置接收采煤机截割数据并加以解算,结合模糊算法、pid算法、最大熵卡尔曼滤波等补偿算法,实现了对液压支架每一刀的预测以及调直。

2、保证综采工作面直线度是保证井下开采高效性和安全性,直线度条件不好会导致采煤机在开采过程中出现跑偏、卡滞等问题,影响到整个采煤工作面的正常运行并且导致煤矿开采的经济效益低下。随着井下监测技术的不断发展和进步,解算监测的数据并将结果上传,进一步指导井下设备运行正逐渐成为工作面直线度调控的主要研究方向。虚拟现实技术把虚拟空间和物理空间联系在一起,利用实际监测数据重构虚拟场景,并在虚拟场景中进行数据处理与决策。这一技术对于实现装备智能控制有重要意义,同时由于在虚拟场景中的不断试错,增加了井下生产的容错性。

3、现有技术中,申请公布号为cn116628880a的中国专利公开了一种基于动态规划算法融合bp神经网络的液压支架调直方法,涉及煤矿井下综采工作面自动化技术领域。结合动态规划算法解决煤矿井下采集数据丢失的问题,实现对煤矿井下上位机采集的液压支架行程数据的找直,再利用神经网络建立最优模型,实现对液压支架的实时调直。

4、现有技术中,申请公布号为cn202111203297.8的中国专利公开了一种基于超声无线测距的液压支架自动调直方法及系统,应用于井下综采工作面自动控制技术领域,利用卡尔曼滤波算法计算上一刀与本刀之间的状态转移矩阵和控制矩阵。该发明提出的液压支架自动调直方法及系统可用于解决综采工作面连续推进后,液压支架排列非直线的问题,大大提高了综采工作面的采煤效率。

5、现有技术中,申请公布号为cn202220177664.5的中国专利公开了一种综采工作面液压支架调直系统,包括设置在采煤机上的采煤机定位模块和设置在液压支架上的液压支架控制模块,以及用于处理采集数据的上位机;采煤机定位模块包括惯导传感器、里程计和射频发射器;液压支架控制模块包括液压支架控制器和数据传输控制器,液压支架控制器的输入端接有射频接收器和推移行程传感器;上位机包括主机和与主机相接的高速数据交换机,数据传输控制器与高速数据交换机相接并进行数据传输,通过各种设备之间的数据交互实现了对支架的调直。

6、《基于最大熵卡尔曼滤波算法的液压支架调直方法》中,为了实现对液压支架直线度的精确调控,提出了最大熵卡尔曼滤波算法。该算法通过获取采煤机截割一刀后的数据,经过最大熵卡尔曼滤波算法的处理,得到液压支架的预测轨迹。根据预测轨迹与实际轨迹之间的差值,计算出需要进行的补偿量,从而实现对液压支架的调直目的。这种基于最大熵卡尔曼滤波算法的调控方法,能够准确地预测支架的运动轨迹,及时发现偏差并进行调整,保证支架在移动过程中保持直线度,提高了系统的稳定性和精度。

7、虽然目前对于工作面直线度的调控方法有很多,但是这些研究侧重于对采煤机截割一刀后的信息进行反演后,利用该信息进行工作面调直,不能做到单刀调直,且不能做到利用井下获得到的监测信息进行精准预测。此外,现有研究没有考虑到获取采煤机截割一刀后的信息具有滞后性,因为在采煤机走过刮板机后一段时间,对应支架就会进行移架动作实现工作面的及时支护,当采煤机截割完一刀后,支架已经完成移架动作,此时进行预测显然是意义不大的;并且用采煤机截割一刀后的信息预测会导致累计误差。

8、因此,有必要研究如何根据井下获取的有限的信息,及时将支架的移架后、移架后推溜前位置预测出来,为支架的及时动作提供便利。

技术实现思路

1、本发明要要解决的技术问题是提供一种随采随动的液压支架动态虚拟调直方法,至少实现在移架过程中单刀内调直,以避免累计误差的目的。

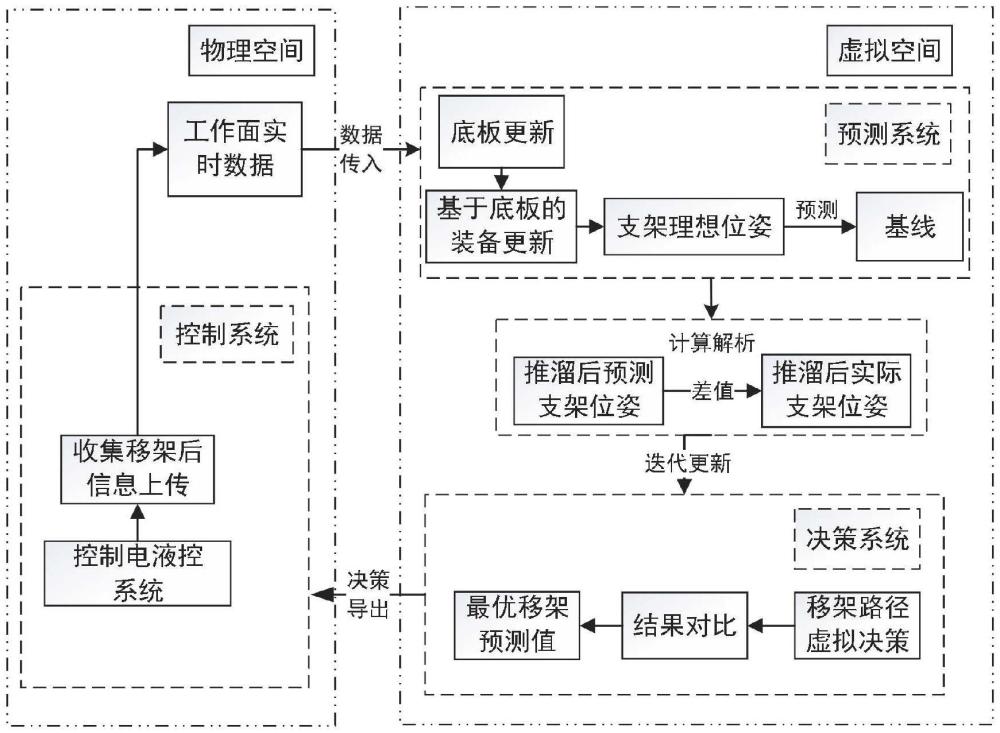

2、为解决以上技术问题,本发明提供的一种随采随动的液压支架动态虚拟调直方法,包括工作面数据上传模块、预测模块、计算矫正模块、决策规划模块和控制动作模块;

3、——所述工作面数据上传模块,用于获取工作面的实时数据,并对实时数据进行处理和分析;

4、——所述预测模块,接收工作面数据上传模块传来的实时数据,结合装备之间的耦合信息建立破坏模型,然后进行对底板的更新;基于更新的底板数据,对装备信息进行更新,并求取移架后基线;

5、——所述计算矫正模块,接收预测模块的移架后基线的预测结果以及由工作面数据上传模块获取的推溜后的实际工况数据,通过计算当前位姿与预测位姿的空间差值,输出基于计算结果的量化数据;基于上一刀推溜后的刮板机直线度信息,作为本刀移架时的基准,基于上一刀推溜后的实际液压支架位姿,进行支架位姿的空间作差,获取推溜后的基线,通过推溜后基线和移架后基线初算控制量;

6、——所述决策规划模块,接收计算矫正模块中初算的控制量,结合底板信息,对底板进行分段,据此构建包括位置代价和能量代价的代价函数,通过代价函数的值来确定决策的正确性;

7、——所述控制动作模块,获取决策规划模块导出的最优移架路径,根据最优路解算出最优控制量。

8、进一步地,所述工作面数据上传模块中包括以下处理过程:

9、步骤101、数据采集:从布置于井下的传感器和可以记录的信息获取工作面的实时数据,所述实时数据包括采煤机的惯导信息、采煤机的截割轨迹、液压支架上倾角传感器获取的支架当前的姿态角;

10、步骤102、数据处理:对收集到的工作面的实时数据进行处理,去掉缺失值和异常值;

11、步骤103、数据分析:对井下收集到的信息进行量化描述并进行处理分析;

12、步骤104、数据存储:将处理后的数据存储在文件中,在虚拟空间中利用文件中导出的数据进行后续的预测和决策等工作。

13、进一步地,所述预测模块中包括以下处理过程:

14、步骤201、煤层动态修正更新与底板的破坏:煤层动态修正更新是模拟在工作面推进过程中,装备所处的煤层也会不断发生改变的过程,根据装备之间的耦合关系构建破坏模型,根据三维激光雷达的扫掠信息获取支架点云数据,以及采煤机截割反演获取的底板信息,对支架进行位姿重构.

15、步骤202、底板重构:根据装备推进关系获取移架的距离,基于移架距离,利用surf算法提取推移路段上的底板特征,对底板进行图像化处理,对处理图像进行高斯滤波进行降噪处理,在得到兴趣点的位置和建立图像金字塔之后,在兴趣点中定位出特征点,选择合适的阈值,在兴趣点当中保留响应最强烈的点,然后根据非极大值抑制进行像素点的比较,最后对选出的关键点进行三次线性插值计算,可以得到稳定的特征点,根据特征点对底板进行基于特征点的重构,对液压支架即将走过的底板路径进行重构。

16、步骤203、底板更新:基于重构的底板,耦合支架进行底板破坏分析,底板情况具体可以分为凹坑和松散煤层,对凹坑进行受力分析;对刮板机走过后形成的松散煤层在ansys颗粒仿真分析,通过解算求取沿着推进放方向与侧向的支撑压力在应力模型下的最大破坏深度及位置;最后基于结算结果利用mesh网格进行煤层构建;利用最小二乘法将利用提取的特征重构的底板与基于物理行为解算的底板进行拟合,最终完成底板的更新;

17、步骤204、基于底板的装备更新:基于步骤203中的更新的底板,对装备进行信息更新;基于液压支架上布置的传感器数据,获得液压支架姿态角数据和部件倾角,结合三维雷达获取的点云数据以及装备位姿信息在unity中实现装备位姿的复现;利用在虚拟空间中重构的装备,进行基线的求解,选取重构支架的底座油缸上的固定点作为关键点,比较沿着推进方向的关键点位置,选取关键点最落后的支架,计算最落后支架移架满行程时的位置,根据这一距离遍历到每一台支架上,结合底板条件,在unity中模拟支架是否能够达到最落后支架的位置,若不能则更改transform中的x值,直到支架群能够达到最落后支架的位置,根据unity中的模拟情况,在支架的推移油缸上选取关键点,根据关键点求取移架后基线。

18、进一步地,步骤202中,装备推进关系为采煤机一刀截深:刮板输送机推溜距离:液压支架移架距离=1:2/5:1/4。

19、进一步地,步骤202中,利用surf算法提取推移路段上的底板特征的具体方法为:

20、选择利用mesh煤层根据装备之间的耦合关系构建的底板,对底板进行图像化处理,利用高斯函数的差分(dog)和高斯函数的拉普拉斯变换(log)提取图像中的关键特征点,在surf中使用盒子滤波器对log进行近似,得到积分图像,设一幅图像为f(x,y),采用hessian矩阵来提取特征点,对应的hessian矩阵为:

21、

22、进一步地,所述计算矫正模块中包括以下处理过程:

23、步骤301、推溜后基线获取:经过预测模块获取推溜后支架理想位姿,将其位姿信息记作a1=(xh(i),yh(i),zh(i),ψh(i),φh(i),θh(i)),再通过实时数据获取推溜后实际支架位姿,位姿信息记作a2=(xh1(i),yh1(i),zh1(i),ψh1(i),φh1(i),θh1(i)),则对于姿态误差可以利用关系式求解,其中ψh(i)为液压支架的偏航角信息;φh(i)为液压支架的横滚角信息;θh(i)为液压支架的俯仰角信息,为从a1到a2的旋转矩阵;对于位置误差,则可以利用unity中的calculatedeviation组件计算,其中xh(i)、yh(i)、zh(i)为本地坐标系下的支架位置信息;通过计算的姿态与位置差值,计算解析获取推溜后的基线;

24、步骤302、首先根据步骤301获取推溜后的基线和步骤204中求取的移架后的基线,然后,通过比较这两条基线上对应的x坐标差值,初步计算出移架控制量。

25、进一步地,所述决策规划模块中包括以下处理过程:

26、步骤401、底板离散化对底板分段:根据初算的移架控制量,获取对应的底板数据,建立底板函数z=f(x,y,z),求取底板函数的极值点,即令解算获得可能成为极值点的点并进行判断;根据极值点利用优化离散方法对移架距离分段,其中优化离散方法指把自变量与目标变量联系起来考虑进行离散化的方法,其中,目标变量是控制量对应的坐标量变化δx,自变量是已知底板的x坐标值;

27、步骤402、多个虚拟系统中模拟移架路径:根据步骤401中对底板进行的分段,并选取底板特征点,构建代价函数其中x(t)是当前支架的位置;xtarget为分割点的支架的位置;t为走过这一段位置所用的时间;u(t)2为移架过程中的推移油缸的作用力的影响因素;α、β为位置代价与行为代价的所占比重,选取α>β,计算代价函数的理论最小值;

28、步骤403、最优过程控制量选取:通过计算不同推进距离以及不同的推进力时的代价函数,与理论的代价函数最小值比较,是否取到最小值;若没有达到最小值,根据极值点重新分段并利用transform组件改变推移量和对应推移段的推移力,直到代价函数能取到最小值;若能够达到最小值,则将控制量导出,并将控制量转化为控制指令上传。

29、进一步地,所述控制动作模块中包括以下处理过程;

30、步骤501、获取最优移架路径的轨迹线和所需的控制量:首先利用决策规划算法确定最佳移架路径,然后,通过解算信息来获取相应的控制量,通过将这些控制指令发送给控制器,支架的执行器可以被调整,从而实现支架直线度的调整;步骤502、执行控制指令:系统接收控制器发送的指令,并根据这些指令控制相应的执行器执行特定的动作。

31、与现有技术相比,本发明具有以下有益效果:

32、1.单刀内实现调直:实现了在移架过程中单刀内调直,避免了累计误差的问题。具体来说,在采煤机走过刮板机时就获取到了支架直线度的相关信息,同时在采煤机走过后即可解算出相应的预测信息,用于指导移架操作。整个调控过程都在单刀内完成,没有跨越多个刀次,因此不会出现累计误差的情况。这种设计保证了系统在每个单刀内都能准确地进行支架直线度的调整,确保支架在整个移架过程中保持稳定和符合要求。这样的方法有效避免了误差的积累,提高了系统的精度和稳定性。

33、2.考虑了移架因素对移架动作产生的影响:本发明在液压支架移架后的路径规划方面考虑到支架底板、支架推进方向偏移量和浮动连接机构的窜动量对移架后支架位置的影响,建立了代价函数,综合考虑了销耳间隙、支架底板和支架推进方向的偏移量对于移架的影响。

34、3.实现了超前决策:本发明实现了超前决策的关键在于预测信息的时机。相较于以往在采煤机截割过一刀后才进行预测,本发明中的预测信息在还未完成一刀的截割就已经完成,实现了超前决策的效果。这种超前决策的方法为井下工作面的安全推进提供了便利,使系统能够更早地做出调整和优化,提高了工作效率和安全性。

- 还没有人留言评论。精彩留言会获得点赞!