一种跨尺度模拟碳化硅栅氧层低温氧化工艺的方法

本发明涉及集成电路制造和器件工艺模拟的,具体涉及一种跨尺度模拟碳化硅栅氧层低温氧化工艺的方法。

背景技术:

1、与传统化石燃料相比,可再生能源具有间歇性和低能量密度的缺点。为了保证可持续的可再生能源发电和供应,利用最先进的电力电子技术来调节系统的无功功率、控制谐波和提高电能质量是重要和必要的。此外,后摩尔时代不仅是集成电路技术的变革时期,也是整个社会从信息技术向智能时代过渡的阶段。电能采集技术在人工智能、大数据、云计算和物联网等多个领域发挥着关键作用。简而言之,通过节能电子技术控制和转换电能对于提高能源效率(通过减少功耗和损耗)和促进能源可持续发展至关重要。

2、宽带隙半导体碳化硅(sic)具有巨大的优点,如大的禁带宽度、高导热性、击穿场强,尤其是通过热氧化过程形成sio2的天然氧化物层。这些优点允许使用传统的mos结构来制造基于sic的金属氧化物半导体场效应晶体管(mosfet)。因此,sic功率器件自然适合作为电力电子领域的颠覆性技术,以突破si极限,具有更高的效率、更高的功率传输能力和更大的小型化等优点。然而,在开发高性能sic功率器件以充分发挥其潜力方面仍然存在挑战。一个重要的问题是源于高温热氧化工艺制备的sic/sio2 mos界面处会不可避免地形成高密度的界面碳团簇,这导致sic-mos器件的沟道载流子迁移率的严重退化和导通电阻的增加,从而降低器件性能和可靠性。通过对sic/sio2界面进行了持续的理论和实验研究,以揭示高性能sic器件开发的潜在机制。

技术实现思路

1、本发明的目的在于提供一种跨尺度模拟碳化硅栅氧层低温氧化工艺的方法,通过模拟sic新型热氧化工艺方法,掌握氧化样品原子结构层的形成过程及结果,实现深层次的分析控制,同时避免进行热氧化工艺实验,降低了成本,提高了效率,并适于规模化运用。

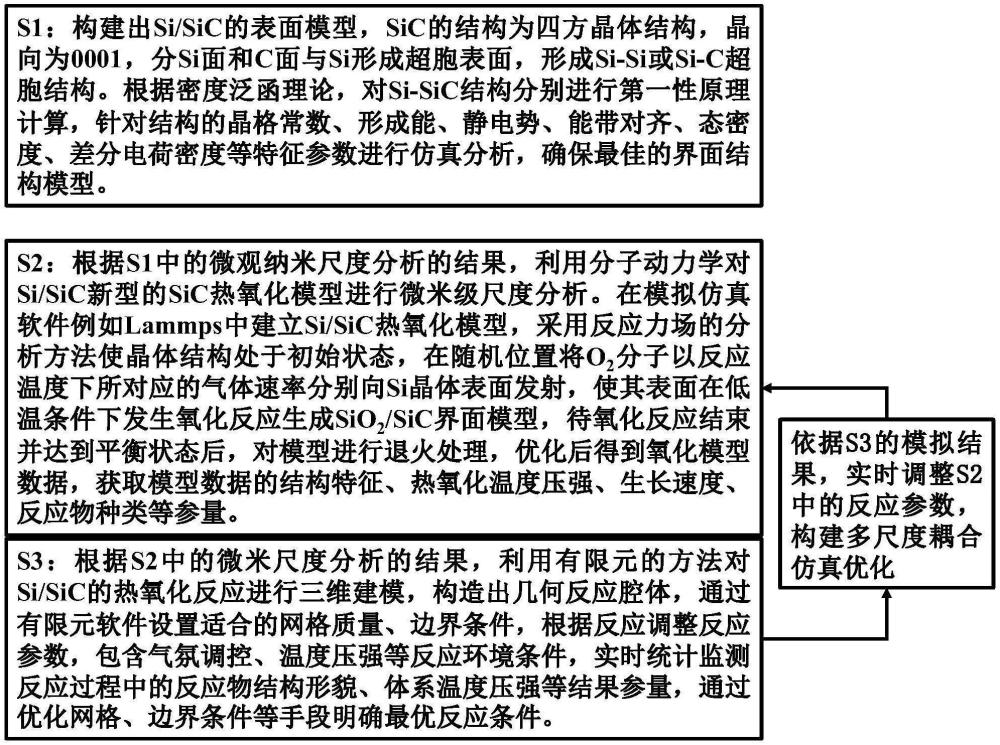

2、本发明实现目的所采用的方案是:一种跨尺度模拟碳化硅栅氧层低温氧化工艺的方法,包括以下步骤:

3、s1:构建出si/sic的表面模型,对si-sic结构分别进行第一性原理计算,针对结构的特征参数进行仿真分析,得到优化的界面结构模型;

4、s2:依据步骤s1中优化的界面结构模型,进行微米尺度分析,建立si/sic的热氧化晶体结构模型并使晶体结构处于初始状态,在si/sic晶体上方空间随机位置将o2分子以反应温度下所对应的气体速率向si晶体表面发射,使si晶体表面发生氧化反应,形成sic栅氧层即sio2层,待氧化反应结束并达到平衡状态后,对模型进行退火处理,优化得到氧化模型数据;

5、s3:根据s2中的氧化模型数据,利用有限元的方法对si/sic的热氧化反应进行三维建模,构造出几何反应腔体,模型简化后提取出重要的工艺参量,通过有限元软件设置适合的网格质量、边界条件,根据反应结果调整反应参数,达到与实际生产相匹配的工艺过程,实时统计监测反应过程中的参量,通过优化网格、边界条件明确最优反应条件。

6、优选地,所述步骤s1中,si/sic的表面模型中,sic的结构为纤锌矿晶体结构,晶向为0001,si面和c面分别与si形成超胞表面,形成si-si或si-c超胞结构,建模的过程中满足晶格失配小于5%。

7、优选地,所述步骤s1中,结构的特征参数包括:晶格常数、形成能、静电势、能带对齐、态密度、差分电荷密度。

8、优选地,所述步骤s2中,根据s1中得到的优化的界面结构模型,进行相应的扩胞后建立si/sic的热氧化晶体结构模型,其中sic在靠近si层的一侧以si原子和c原子两种方式终止,构建出的si/sic的热氧化晶体结构模型为长方体。

9、优选地,所述步骤s2中,所述si/sic的热氧化晶体结构模型处于初始状态包括对所述si/sic原子位置进行优化,弛豫到常压状态后,使每个原子的受力状态为零。

10、优选地,所述步骤s2中,从室温开始缓慢加热至反应温度,并维持所述si发生热氧化的反应温度至氧化反应结束并达到平衡状态,其中反应温度范围为700-900℃。

11、优选地,所述步骤s2中,平衡状态包括所述si/sic模型的氧化反应结束后,保持所述反应温度至充分弛豫并达到热力学平衡,并进行弛豫后的状态。

12、优选地,所述步骤s2中,氧化模型数据包括反应物种类、结构特征、热氧化温度压强、生长速度,其中反应物种类包括未被氧化的sic晶体、过渡层、氧化层。

13、优选地,所述步骤s3中,具体包括以下步骤:

14、s3a:结合步骤s2中的微米尺度分析的结果,确定si/sic的宏观生长初始生长条件,建立起宏观尺度的流-热-力-电的多物理场模型,得到宏观模型;

15、s3b:利用有限元的方法对所述的宏观模型进行三维建模,根据实际的反应设备进行模型简化;

16、s3c:对简化后的模型设置合适的网格质量、边界条件,然后进行流-热-力-电多物理场模拟得到宏观生长的最佳仿真参数;

17、s3d:对所述的最佳仿真参数进行多次优化调整,综合确定最佳的热氧化反应条件;

18、s3e:根据步骤s3d的结果调整步骤s1、s2中的反应参数,得到更精确的输出特征参数,保证模拟结果的准确性。

19、优选地,所述步骤s3a中,初始生长条件包括:生长温度、生长速度、生长压强;所述步骤s3d中,优化调整包括网格质量、求解器设置、收敛性排查。

20、本发明的方法相对于现有技术的优势在于,构建出si/sic的表面微观原子模型,通过第一性原理计算,对结构的特征参数进行仿真分析,得到最佳的界面结构模型;通过构建si/sic晶体微米级模型(热氧化晶体结构模型),在所述模型的真空层中重复在随机位置将一组o2分子以反应温度下所对应的气体速率向所述si晶体表面发射,模拟热氧化工艺方法实验中气体与si晶体表面发生反应的过程,适当增加o2分子中活化分子的数目或者o2分子改变成o原子,从而增加其与碳化硅晶体表面中原子有效碰撞的概率,待所述氧化反应结束并达到平衡状态后,将si氧化制备得到sio2,即得到sio2/sic界面模型;对所述模型退火,修复sio2/sic界面质量,得到优化后的氧化样品;再获取所述氧化样品的结构特征参数,进而掌握通过sic新型热氧化工艺方法形成的氧化样品的结构特征参数。通过过程控制及氧化样品的结构特征参数分析,能够精确掌控sic新型热氧化工艺方法形成的所述氧化样品中的界面缺陷的产生原因;利用有限元方法构建出sic新型热氧化反应的三维模型结构,通过合理的网格质量、边界条件等参量明确热氧化反应的最优条件。

21、本发明具有以下优点和有益效果:

22、本发明的方法通过模拟sic新型热氧化工艺方法,掌握氧化样品原子结构层的形成过程及结果,实现深层次的分析控制,同时避免进行传统热氧化工艺实验,降低了热预算等成本,提高了效率,并适于规模化运用。

23、本发明的方法通过在sic上面沉积一层si并对其进行低温氧化处理,实现sic栅氧层的低温氧化制备,避免引入大量的界面碳团簇等缺陷,为sic的栅氧层制备提供新的思路,为开发更有效的sic半导体器件提供了有力的理论保障。

- 还没有人留言评论。精彩留言会获得点赞!