轴承磨损预警方法、装置、设备、存储介质和程序产品与流程

本技术涉及发动机,特别是涉及一种轴承磨损预警方法、装置、计算机设备、计算机可读存储介质和计算机程序产品。

背景技术:

1、发动机是驱动动力设备运转的一个重要构件,而连杆小头轴承作为发动机中承受负荷的旋转摩擦副之一,其功能也非常重要,若出现问题,则会影响发动机工作。因此,提高发动机的连杆小头轴承的可靠性和安全性已经成为制造商、工程公司和企业关注的重点问题。

2、传统方式中针对连杆小头轴承的监测手段较为有限,通常是采用离线定期采样分析。离线定期采样分析通常是对发动机的润滑油液的理化性能进行分析。而这种分析方式往往具有一定的滞后性,无法及时的进行风险管控,存在安全隐患。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种能够及时地对轴承磨损情况进行风险管控的轴承磨损预警方法、装置、计算机设备、计算机可读存储介质和计算机程序产品。

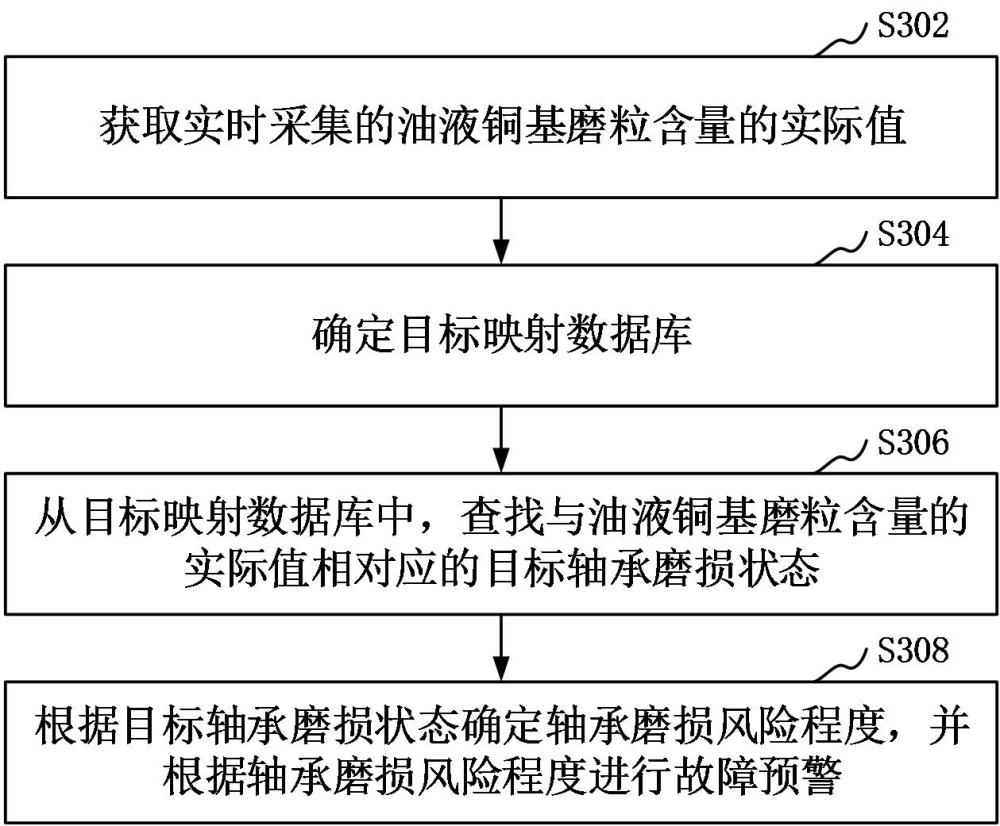

2、第一方面,本技术提供了一种轴承磨损预警方法,包括:

3、获取实时采集的油液铜基磨粒含量的实际值;

4、确定目标映射数据库;所述目标映射数据库中记载有不同工况下轴承磨损状态与油液铜基磨粒含量间的对应关系;

5、从所述目标映射数据库中,查找与所述油液铜基磨粒含量的实际值相对应的目标轴承磨损状态;

6、根据所述目标轴承磨损状态确定轴承磨损风险程度,并根据所述轴承磨损风险程度进行故障预警。

7、在其中一个实施例中,所述目标映射数据库的构建步骤包括:

8、获取校准后的油液铜基磨粒含量预测模型;

9、根据发动机额定转速和额定负载,构建不同工况下的工况数据;

10、针对任一工况数据,将所述工况数据输入至所述校准后的油液铜基磨粒含量预测模型,输出相应工况下的轴承磨损状态和油液铜基磨粒含量;

11、根据不同工况下的轴承磨损状态和油液铜基磨粒含量构建目标映射数据库。

12、在其中一个实施例中,所述获取校准后的油液铜基磨粒含量预测模型,包括:

13、构建油液铜基磨粒含量预测模型;

14、获取典型工况下油液铜基磨粒含量的实际测量值;

15、将典型工况所对应的工况数据输入至所述油液铜基磨粒含量预测模型,得到油液铜基磨粒含量的仿真预测值;

16、根据所述油液铜基磨粒含量的实际测量值和仿真预测值,对所述油液铜基磨粒含量预测模型进行校准,得到校准后的油液铜基磨粒含量预测模型。

17、在其中一个实施例中,所述构建油液铜基磨粒含量预测模型,包括:

18、构建连杆小头轴承的摩擦动力学模型;

19、将所述摩擦动力学模型和磨损计算模型进行耦合,得到轴承摩擦磨损预测模型;

20、根据所述连杆小头轴承中铜基材料的占比,以及所述轴承摩擦磨损预测模型,构建油液铜基磨粒含量预测模型。

21、在其中一个实施例中,所述根据所述油液铜基磨粒含量的实际测量值和仿真预测值,对所述油液铜基磨粒含量预测模型进行校准,得到校准后的油液铜基磨粒含量预测模型,包括:

22、根据每一典型工况下油液铜基磨粒含量的实际测量值和仿真预测值间的差异,确定第一加权因子;

23、融合多个典型工况所对应的第一加权因子,得到第二加权因子;

24、将所述第二加权因子融入至所述油液铜基磨粒含量预测模型,得到校准后的油液铜基磨粒含量预测模型。

25、在其中一个实施例中,所述目标轴承磨损状态包括总磨损体积、最大磨损深度和不均匀磨损程度;所述根据所述目标轴承磨损状态确定轴承磨损风险程度,包括:

26、对所述总磨损体积、最大磨损深度和不均匀磨损程度进行加权处理,得到轴承磨损风险程度。

27、第二方面,本技术还提供了一种轴承磨损预警装置,包括:

28、获取模块,用于获取实时采集的油液铜基磨粒含量的实际值;

29、确定模块,用于确定目标映射数据库;所述目标映射数据库中记载有不同工况下轴承磨损状态与油液铜基磨粒含量间的对应关系;

30、所述确定模块,还用于从目标映射数据库中,查找与所述油液铜基磨粒含量的实际值相对应的目标轴承磨损状态;

31、故障诊断模块,用于根据所述目标轴承磨损状态确定轴承磨损风险程度,并根据所述轴承磨损风险程度进行故障预警。

32、第三方面,本技术还提供了一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现以下步骤:

33、获取实时采集的油液铜基磨粒含量的实际值;

34、确定目标映射数据库;所述目标映射数据库中记载有不同工况下轴承磨损状态与油液铜基磨粒含量间的对应关系;

35、从所述目标映射数据库中,查找与所述油液铜基磨粒含量的实际值相对应的目标轴承磨损状态;

36、根据所述目标轴承磨损状态确定轴承磨损风险程度,并根据所述轴承磨损风险程度进行故障预警。

37、第四方面,本技术还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现以下步骤:

38、获取实时采集的油液铜基磨粒含量的实际值;

39、确定目标映射数据库;所述目标映射数据库中记载有不同工况下轴承磨损状态与油液铜基磨粒含量间的对应关系;

40、从所述目标映射数据库中,查找与所述油液铜基磨粒含量的实际值相对应的目标轴承磨损状态;

41、根据所述目标轴承磨损状态确定轴承磨损风险程度,并根据所述轴承磨损风险程度进行故障预警。

42、第五方面,本技术还提供了一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现以下步骤:

43、获取实时采集的油液铜基磨粒含量的实际值;

44、确定目标映射数据库;所述目标映射数据库中记载有不同工况下轴承磨损状态与油液铜基磨粒含量间的对应关系;

45、从所述目标映射数据库中,查找与所述油液铜基磨粒含量的实际值相对应的目标轴承磨损状态;

46、根据所述目标轴承磨损状态确定轴承磨损风险程度,并根据所述轴承磨损风险程度进行故障预警。

47、上述轴承磨损预警方法、装置、计算机设备、计算机可读存储介质和计算机程序产品,首先,获取实时采集的油液铜基磨粒含量的实际值,进而从目标映射数据库中查找与油液铜基磨粒含量的实际值相对应的目标轴承磨损状态。由于目标映射数据库中记载有不同工况下轴承磨损状态与油液铜基磨粒含量间的对应关系,故而在实际在线监测状态下,可直接根据该目标映射数据库快速准确地查找到与油液铜基磨粒含量的实际值相对应的目标轴承磨损状态,也即轴承当前的磨损状态。进而根据目标轴承磨损状态确定轴承磨损风险程度,并根据轴承磨损风险程度进行故障预警。如此,能够基于实时采集的油液铜基磨粒含量,准确地判断此时的轴承磨损状态,并准确地对此时的情况作出预警处理,可以及时的对轴承的工作状态进行风险管控,可以及时避免轴承磨损故障可能造成的严重事故。

- 还没有人留言评论。精彩留言会获得点赞!