一种电弧熔覆多道焊缝的数值模拟方法与流程

本发明涉及焊接,尤其涉及一种电弧熔覆多道焊缝的数值模拟方法。

背景技术:

1、电弧熔覆技术是一种以电弧为热源,保护气体为惰性或活性气体,以将带状或丝状焊材加热熔化凝固后熔覆于基体表面以达到改变基体材料表面性能的目的。目前,电弧熔覆技术主要有熔化极惰性气体保护焊(melt inert gas welding,mig)、以及非熔化极惰性气体保护焊(tungsten inert gas welding,tig)。作为一种常见的表面改性技术,电弧熔覆技术具有对设备要求低、成本低廉、操作要求不高、不受环境限制、冶金结合率高等特点,其已经成为材料表面改性技术中一种新型的材料处理技术以及低成本制造和修复高附加值零件的加工制造方法,广受研究者青睐。

2、但是电弧熔覆过程中工件以及熔覆材料面临加热、重熔、再凝固以及冷却的过程,工件的热循环过程极其复杂,同时工件的多次热源加载导致加工工件经历多次预热及后热,这使得熔覆层的组织演变过程相对普通焊接过程更为复杂。熔覆过程中的工艺参数变化,例如电弧电压、电流等,都会对熔覆层组织的性能产生极大的影响。但是,用现有的实验研究方法对熔覆层温度场进行实时监控不仅难度巨大,而且耗时、耗力、耗资。近年来,随着大数据时代下计算机的飞速发展,数值模拟方法作为一种新型的材料研究技术,正广泛应用于各大领域,其具有研究周期短、节约资源、绿色环保等特点,能够弥补因实验设备、实验环境、实验经费等因素难以进行的实验,因此,通过数值模拟技术对电弧熔覆过程中复杂的温度场进行实时监测和分析成为目前行业内亟需解决的技术问题。

3、现有专利文献中,如2023年09月15日公告的一篇“一种基于数值模拟仿真电弧堆焊工艺参数优化方法”发明专利,首先基于现有堆焊生产工艺参数,获取堆焊数据;然后以实测数据为依据建立堆焊过程热力耦合有限元模型,设置堆焊过程的热力耦合有限元分析模型的初始条件与边界条件;接着建立堆焊热源方程,开展热源模型校核;进而基于工艺参数设计调整模型和热源参数,展开模拟计算;最后通过对比分析工艺参数调整前后的温度场、残余应力及塑性变形分布,评估工艺参数调整的可行性。由于该案采用多道电弧熔覆方式,存在热源对前方未模拟的熔覆层影响问题,因此如何实现对焊接过程的精确模拟成为目前领域内亟需攻克的问题。

技术实现思路

1、本发明针对以上问题,提供了一种覆盖面积广、熔覆层在模拟熔覆的过程中逐道激活,避免热源影响前方未熔覆区域的一种电弧熔覆多道焊缝的数值模拟方法。

2、本发明的技术方案是:

3、一种电弧熔覆多道焊缝的数值模拟方法,包括以下步骤:

4、步骤1、建立电弧熔覆多道焊缝焊接过程的热力耦合计算模型;

5、步骤2、设置热力耦合计算模型的初始条件和边界条件;

6、步骤3、建立焊接的热源模型及求解任务;

7、步骤4、任务提交求解并进行后处理。

8、具体的,步骤1包括以下步骤:

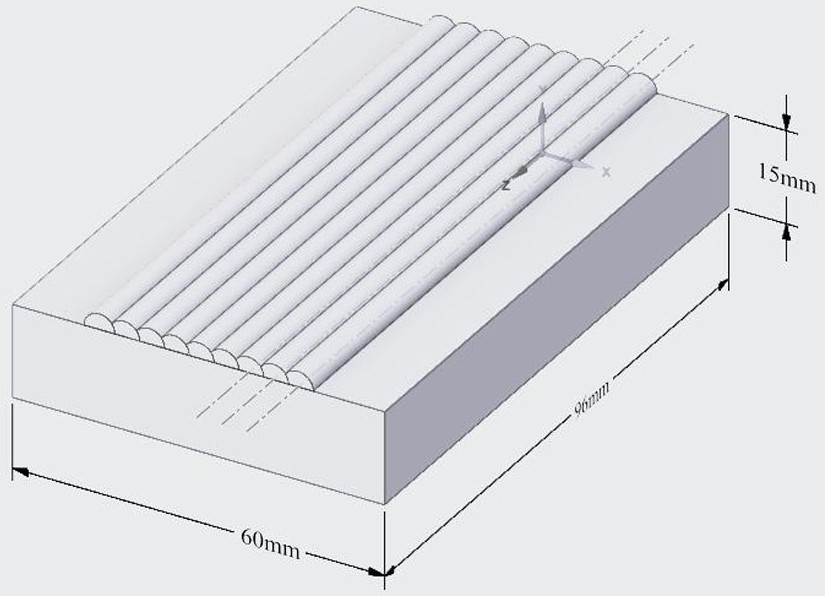

9、步骤1.1、利用三维造型软件对母材、焊道建立三维实体模型,焊道熔池上表面光滑的弧面;

10、步骤1.2、利用apdl编程语言定义母材及焊缝材料随温度变化的物理性能参数,包括密度、导热系数、比热容、弹性模量、泊松比、热膨胀系数等,并将材料属性分别赋予相应结构部位;

11、步骤1.3、对步骤1.1对得到的几何模型进行网格划分,最终得到热力耦合计算模型。

12、具体的,步骤2包括以下步骤:

13、在初始步中设置焊接构件的初始温度并设置温度场的边界条件,建立直接热力耦合分析步,并通过用户自定义的热源子程序在焊接构件整体上施加随时间变化的体热流。

14、具体的,所述边界条件包括对流和热辐射条件。

15、具体的,步骤3包括以下步骤:

16、步骤3.1、采用双椭球热源,双椭球热源模型将模型加热区域划分为前后两个部分,沿移动方向,前半部分热流密度较大,后半部分热流密度较小,这两部分的功率密度可由下式表示:

17、前1/4椭球:

18、

19、后1/4椭球:

20、

21、式中:

22、 a1 ——前1/4椭球长半轴;

23、 a2 ——后1/4椭球长半轴;

24、 b——前后椭球短半轴;

25、 c——椭球深度;

26、 f1 ——前1/4椭球系数;

27、 f2 ——后1/4椭球系数;

28、其中: f1+ f2=2。

29、步骤3.2、利用apdl编程语言,并通过生死单元技术实现热源的加载,在焊接过程中电弧在匀速平稳向前运动,焊完一道后就在另一道继续加载,直到多道焊缝全部焊完为止,从而实现热源整体运动的加载。

30、具体的,步骤4包括以下步骤:

31、步骤4.1、建立分析步,整个焊接模拟过程分为2个分析步,第一个分析步为step-1,进行电弧熔覆,这一分析步中有若干子步,一个子步即为电弧前进6mm;第二个分析步为step-2,为焊接过程完成后冷却过程;

32、步骤4.2、提交求解任务并进行温度场的求解,通用有限元软件基于传热控制的微分方程进行传热计算分析:

33、

34、式中:ρ表示焊接材料密度(kg·m-3);c表示焊接材料比热容(j·kg·℃-1);t表示温度场温度分布函数;t表示时间;

35、步骤4.3、进入后处理器,读取计算结果,获得电弧熔覆多道焊缝焊接过程的温度场。

36、本发明在焊接模拟过程中,随着焊接热源的持续作用,焊丝材料被熔化随着时间空间的移动逐步填充并形成焊缝。为了准确模拟这一动态过程,采用生死单元技术,在建模阶段,构建完整的焊接结构模型,然后在分析阶段“杀死”尚未填充焊接材料的单元,即暂时抑制其材料属性。在有限元软件ansys中,“杀死”操作仅改变单元的刚度矩阵,应用一个极小的比例因子estif(通常为1e-6),使其在载荷向量变化时不产生响应,从而模拟出单元在焊接过程中的“消亡”状态。这种方法使得未填充区域在有限元模型中不再参与计算,而填充区域则保持正常的物理属性,从而实现了对焊接过程的精确模拟。

37、本发明基于有限元软件ansys workbench对焊接过程的温度场进行模拟,得到了较为准确的温度场变化,为厚板窄间隙焊接过程的温度场以及应力场、残余应力场的分析提供了基础。在分析阶段“杀死”尚未填充焊接材料的单元,即暂时抑制其材料属性。在有限元软件ansys中,“杀死”操作仅改变单元的刚度矩阵,应用一个极小的比例因子estif(通常为1e-6),使其在载荷向量变化时不产生响应,从而模拟出单元在焊接过程中的“消亡”状态。这种方法使得未填充区域在有限元模型中不再参与计算,而填充区域则保持正常的物理属性,从而实现了对焊接过程的精确模拟。

- 还没有人留言评论。精彩留言会获得点赞!