基于数字孪生的行星齿轮箱全寿命性能退化动力学建模方法

本发明属于行星齿轮箱维护,具体涉及一种基于数字孪生的行星齿轮箱全寿命性能退化动力学建模方法。

背景技术:

1、行星齿轮箱在服役周期内性能状态持续退化,设计阶段建立的正常行为模型不能刻画行星齿轮传动系统长期运行中的性能退化或故障行为,无法用于服役性能退化的评估及预测。通过构建高保真虚拟模型,并充分利用虚实交互反馈,达到虚实空间的高精度映射,全面模拟、监控物理实体的服役状态,为故障预警、诊断与维护决策提供支撑,能够有效提升诊断、预测智能服务水平。因此,需构建行星齿轮箱全寿命性能退化孪生模型,并有效保证模型与物理实体之间的实时一致性,对实际齿轮箱的服役全过程进行模拟仿真及可视化监控,为诊断、预测及维护管理等应用服务提供必要的模型及孪生故障数据支撑。

2、传统包含裂纹损伤的齿轮传动系统动力学模型中,大多数用直线、弧线等理想化处理表示裂纹损伤,与实际的裂纹扩展行为不符,而且没有考虑模型参数的实时更新,导致生成的模拟信号与实测信号存在较大差距,并且无法动态地追踪实际齿轮传动系统全生命周期内性能退化的演化行为,无法为后续诊断与预测提供性能退化全生命周期数据。目前全寿命齿轮传动系统性能退化孪生模型的研究已成为新的方向。

技术实现思路

1、本发明为了解决现有技术中存在的上述至少一个技术问题,提供了一种基于数字孪生的行星齿轮箱全寿命性能退化动力学建模方法。

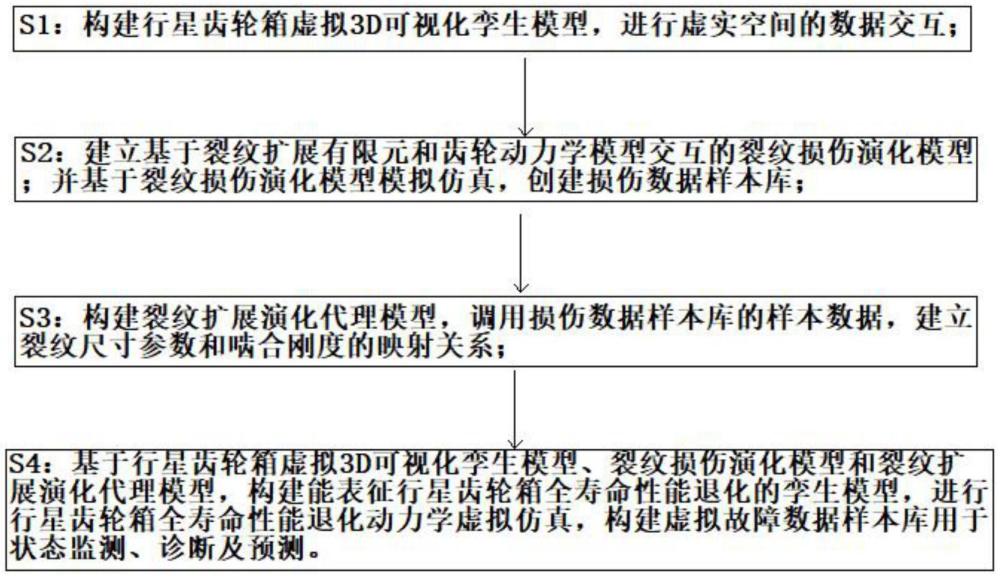

2、本发明采用如下的技术方案实现:一种基于数字孪生的行星齿轮箱全寿命性能退化动力学建模方法,包括以下步骤:

3、s1:构建行星齿轮箱虚拟3d可视化孪生模型,进行虚实空间的数据交互;

4、s2:建立基于裂纹扩展有限元和齿轮动力学模型交互的裂纹损伤演化模型;并基于裂纹损伤演化模型模拟仿真,创建损伤数据样本库;

5、s3:构建裂纹扩展演化代理模型,调用损伤数据样本库的样本数据,建立裂纹尺寸参数和啮合刚度的映射关系;

6、s4:基于行星齿轮箱虚拟3d可视化孪生模型、裂纹损伤演化模型和裂纹扩展演化代理模型,构建能表征行星齿轮箱全寿命性能退化的孪生模型,进行行星齿轮箱全寿命性能退化动力学虚拟仿真,构建虚拟故障数据样本库用于状态监测、诊断及预测。

7、优选地,步骤s2包括以下步骤:

8、s21:构建含偏心误差的行星齿轮传动系统动力学模型;

9、s22:构建齿轮局部裂纹扩展有限元模型;

10、s23:基于裂纹扩展有限元-齿轮动力学模型交互的裂纹损伤演化模拟仿真,创建损伤数据样本库。

11、优选地,步骤s21包括以下步骤:

12、s211:建立行星架偏心误差模型;

13、s212:基于行星架偏心误差模型获取偏心误差影响下的啮合副相对位移;

14、s213:基于啮合副相对位移建立含偏心误差的行星齿轮传动系统动力学模型。

15、优选地,步骤s22包括以下步骤:

16、s221:通过增强位移函数与水平集函数确定裂纹面的几何特征;

17、s222:获取实际齿轮箱运行过程中的载荷-时间历程信号,经处理、重构、修正后获得适用于驱动疲劳裂纹扩展的分级循环载荷谱;

18、s223:建立局部啮合模型,定义材料的相关参数和模型的截面性质;依据啮合传动原理设定相应边界条件,施加理论工作载荷以确定应力集中区域;设置初始裂纹并装配至应力集中区域,设定疲劳分析步并布置疲劳载荷谱;

19、s224:读取裂纹信息,依据演化准则判断是否发生扩展,若扩展,基于演化准则求解裂纹所在单元的损伤参量,更新损伤程度,基于水平集函数追踪扩展后的裂纹几何信息并更新有限元模型;否则增量步结束;

20、s225:分析进程结束后将场输出参量及历程输出参量写入odb文件,基于odb文件提取数据,提取的数据包括但不限于裂尖应力场力学性质、应力强度因子、裂纹扩展路径、啮合刚度。

21、优选地,步骤s213中,含偏心误差的啮合力可分别表示为:

22、

23、其中和分别表示为啮合副spi和rpi啮合副的啮合阻尼系数;和分别表示为啮合副spi和rpi啮合副的时变啮合刚度;和分别表示为啮合副spi和rpi啮合副受啮合力作用而在啮合线方向上产生的相对位移量;和分别表示为啮合副spi和rpi啮合副受啮合力作用而在啮合线方向上产生的相对速度大小;

24、行星齿轮传动系统动力学模型的矩阵形式表示为:

25、

26、其中m表示轮系的质量矩阵;km和kb分别表示轮系的啮合刚度矩阵和支撑刚度矩阵;cm和cb分别表示行星轮系啮合阻尼及支撑阻尼矩阵;q为位移矩阵;t表示输出负载矩阵。

27、优选地,步骤s23包括以下步骤:

28、s231:激活初始行星齿轮传动系统动力学模型,同步实际齿轮箱工况设置,完成仿真,输出啮合力fdi;

29、s232:激活齿根裂纹扩展有限元模型,以啮合力fdi为扩展驱动力,循环加载至t次,输出裂纹长度li,并提取当前状态的啮合刚度激励ki;

30、s233:更新行星齿轮传动系统动力学模型,输入啮合刚度ki作为损伤激励,完成仿真,输出并更新损伤轮齿啮合力fdi;

31、s234:若|fdi-fi|/fi>λ,则设定裂纹长度回退值δ并循环步骤s2341-s2342,否则,进入s235,其中fdi为基于动力学模型计算得出的啮合力大小,fi为基于裂纹扩展有限元模型所提取的啮合力大小;λ为预先设置的啮合力误差阈值;

32、s2341:若fi>fdi,则提取裂纹长度为li-δ时的啮合刚度激励ki,并使li←li-δ,其中δ为裂纹长度回退值,当基于裂纹扩展有限元模型所提取的啮合力大于基于动力学模型计算得出的啮合力时(即fi>fdi)表明裂纹扩展过度,将裂纹扩展有限元模型退回裂纹长度为li-δ时的状态并提取当前状态下的fi,在s2342完成后重新进行s234中的判断,li←li-δ中的←意为将li-δ的值赋予li;若fdi>fi,则使齿根裂纹扩展有限元模型继续循环至裂纹长度为li+δ,提取相应损伤轮齿啮合刚度激励ki,并使li←li+δ;

33、s2342:更新行星齿轮传动系统动力学模型,输入啮合刚度ki作为损伤激励,完成仿真,输出动态响应并更新损伤轮齿啮合力fdi;

34、s235:基于损伤轮齿啮合力fdi、损伤轮齿啮合刚度激励ki,循环次数t下的疲劳裂纹扩展有限元模型与动力学模型之间完成交互。

35、优选地,步骤s4包括以下步骤:

36、基于步骤s225生成的odb文件,创建包含不同裂纹损伤的齿轮模型库;基于行星齿轮箱虚拟3d可视化孪生模型调用齿轮模型库中的故障齿轮模型,将正常齿轮替换为故障齿轮模型并展示;

37、将裂纹扩展演化代理模型代入裂纹损伤演化模型中,通过动力学仿真获取齿轮箱全寿命性能退化动力学响应数据,构建虚拟故障数据样本库用于状态监测、诊断及预测。

38、与现有技术相比,本发明的有益效果是:

39、传统的动力学模型对疲劳损伤演化的描述高度简化,未能结合实际工况数据,模型构建准确性不足,难以对齿轮传动系统疲劳性能退化行为进行精细表征,不能有效指导服役性能退化状态评估。本发明从数字孪生动力学建模的角度入手,集成3d可视化模型、齿轮动力学模型、损伤演化代理模型,构建能表征行星齿轮箱全寿命性能退化的孪生模型,进行行星齿轮箱全寿命性能退化动力学虚拟仿真,实现实际齿轮传动系统性能退化行为的动态模拟,可为后续智能诊断提供高质量的虚拟仿真数据。

- 还没有人留言评论。精彩留言会获得点赞!