一种基于三维成像的钢板毛坯实时定位智能输送系统的制作方法

本发明涉及智能输送,具体涉及一种基于三维成像的钢板毛坯实时定位智能输送系统。

背景技术:

1、板坯从炼钢冶炼好后,通过辊道向中板厂输送,目前对板坯的拆垛、旋转、输送等工序由人工操作完成,操作台操作人员通过肉眼结合现场摄像头在操作台内显示器上呈现的图像,估算板坯的相对位置和距离高度,然后结合经验手动控制垛板台液压系统上升或下降,再手动控制推钢机推动钢板前进、后退,实现板坯的位置变换与输送。

2、人工操作会因为视觉误差产生的操作不当,可能导致板坯与输送台之间撞击,使输送系统受损,严重时需要停产抢修。

技术实现思路

1、本发明的目的在于针对现有技术中不足与缺陷,提供一种基于三维成像的钢板毛坯实时定位智能输送系统,本基于三维成像的钢板毛坯实时定位智能输送系统通过对板坯在辊道传输线的传输线路中的实时坐标信息和实时图像信息进行分析,确定板坯在辊道传输线的传输线路上的实时状态,对板坯的实时状态进行判断,分析板坯是否会和辊道传输线的传输线路发生碰撞以及在传输中的两块板坯是否会发生碰撞,避免了辊道传输线的传输线路因与板坯发生碰撞,造成辊道传输线出现损伤,降低了板坯的加工效率,同时也避免了两块板坯发生碰撞发生形变,减少浪费原材料,从而降低了成本。

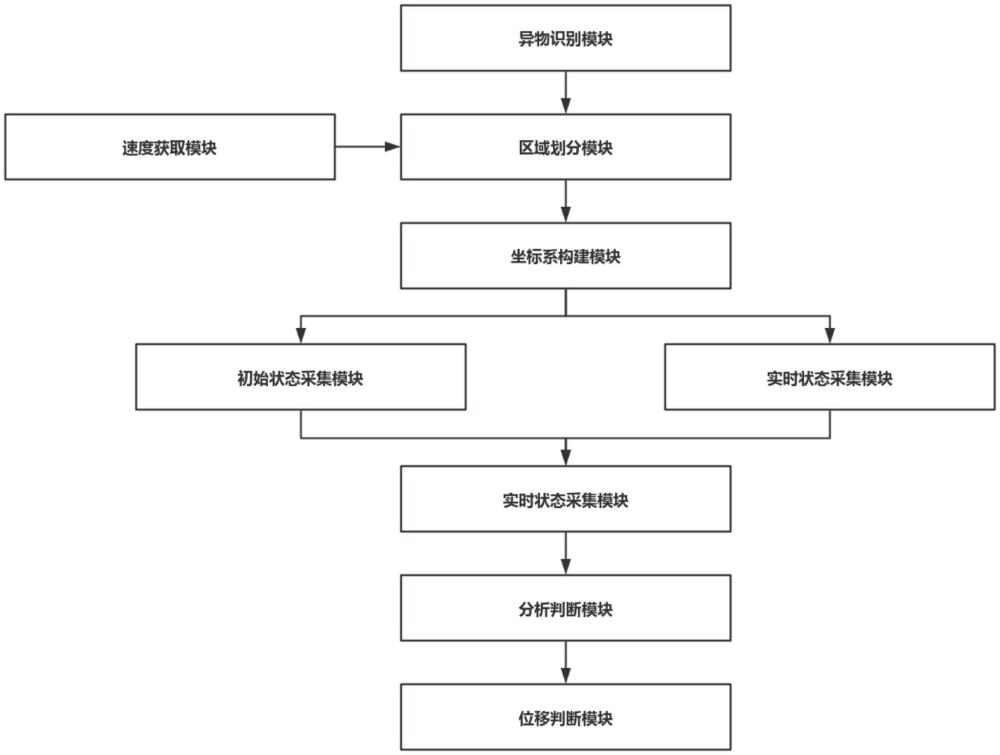

2、为实现上述目的,本发明采用以下技术方案是:一种基于三维成像的钢板毛坯实时定位智能输送系统,它包括速度获取模块:所述速度获取模块用于获取辊道传输线的传输速度和推钢机的推钢速度;异物识别模块:所述异物识别模块用于对辊道传输线的传输线路进行识别,确定辊道传输线的传输线路是否存在异物,选择推钢机状态;区域划分模块:所述区域划分模块根据推钢速度和传输速度对辊道传输线的传输线路进行区域划分,获取板坯放置区域;坐标系构建模块:所述坐标系构建模块根据辊道传输线的传输线路建立三维空间坐标系;初始状态采集模块:所述初始状态采集模块用于采集板坯的原始图像信息、原始坐标信息以及两块传输板坯之间的原始位移数据;实时状态采集模块:所述实时状态采集模块用于采集板坯在传输过程中的实时图像信息、实时坐标信息以及两块传输板坯之间的实时位移数据;分析判断模块:所述分析模块根据原始图像信息和实时图像信息、原始坐标信息和实时坐标信息进行分析判断,确定板坯与辊道传输线的传输线路是否会发生碰撞;位移判断模块:所述位移判断模块根据原始位移数据和实时位移数据进行判断,确定板坯在进入下一道工序之前是否会发生碰撞。

3、进一步的,所述异物识别模块用于对辊道传输线的传输线路进行识别,确定辊道传输线的传输线路是否存在异物,选择推钢机状态,其具体包括如下步骤:通过激光雷达从不同角度对辊道传输线的传输线路进行扫描,获取传输线路轮廓;根据传输线路轮廓进行模型构建,获取传输线路成像模型;对传输线路成像模型进行判断:若传输线路成像模型中存在异物,对传输线路进行排查清除,推钢机不开启,传输线路上的异物清除后,开启推钢机;若传输线路成像模型中不存在异物,开启推钢机。

4、进一步的,所述区域划分模块根据推钢速度和传输速度对辊道传输线的传输线路进行区域划分,获取板坯放置区域具体包括如下步骤:获取板坯的尺寸信息;根据板坯的尺寸信息和推钢速度进行计算,获取板坯掉落时间;根据板坯掉落时间和传输速度进行计算,获取传输线路运动距离;根据传输线路运动距离对传输线路进行区域划分,获取板坯放置区域,其中,所述获取传输线路运动距离的具体计算公式为:式中,l1为传输线路运动距离;s为板坯的尺寸信息;v1为传输速度;v2为推钢速度。

5、进一步的,所述坐标系构建模块根据辊道传输线的传输线路建立三维空间坐标系,其具体为:将传输线路的最左侧设置为坐标原点;以传输线路的宽度方向设置x轴;以传输线路的长度方向设置y轴;以垂直于传输线路的方向设置z轴。

6、进一步的,所述初始状态采集模块用于采集板坯的原始图像信息、原始坐标信息以及两块传输板坯之间的原始位移数据,具体包括如下步骤:通过激光雷达从不同角度对刚进入传输线路的板坯进行扫描,获取板坯的原始图像信息;将板坯的原始图像信息结合三维空间坐标系进行坐标获取,获取原始坐标信息,所述原始坐标信息具体为板坯的角点原始坐标信息(xi,yi,zi);所述两块传输板坯之间的原始位移数据具体为传输线路运动距离l1。

7、进一步的,所述实时状态采集模块用于采集板坯在传输过程中的实时图像信息、实时坐标信息以及两块传输板坯之间的实时位移数据,具体包括如下步骤:通过激光雷达从不同角度对传输线路上传输设定时间的板坯进行扫描,获取板坯的实时图像信息;,将实时图像信息结合三维空间坐标系进行坐标获取,获取实时坐标信息,所述实时坐标信息具体为板坯的角点实时坐标信息(xj,yj,zj);通过原始坐标信息和实时坐标信息进行计算处理,获取两块传输板坯之间的实时位移数据。

8、进一步的,所述获取两块传输板坯之间的实时位移数据的具体计算公式为:式中,da为两块传输的板坯所有角点之间的距离;yi为板坯的角点原始长度坐标;i、j为板坯角点数量;yj为板坯的角点实时长度坐标;dr为两块传输板坯之间的实时位移数据;min()为最小值函数。

9、进一步的,所述分析判断模块根据原始图像信息和实时图像信息、原始坐标信息和实时坐标信息进行分析判断,确定板坯与辊道传输线的传输线路是否会发生碰撞,具体包括如下步骤:通过斑点检测算法对原始图像信息和实时图像信息进行特征提取,获取原始板坯特征和实时板坯特征;根据原始板坯特征和实时板坯特征进行判断处理:若原始板坯特征中板坯边线与实时板坯特征中板坯边线互相平行,输出板坯与辊道传输线的传输线路不会发生碰撞;若原始板坯特征中板坯边线与实时板坯特征中板坯边线不存在互相平行,对原始坐标信息和实时坐标信息进行计算处理,获取板坯实时偏移量;根据板坯实时偏移量进行判断处理,确定板坯与辊道传输线的传输线路是否会发生碰撞。

10、进一步的,所述根据板坯实时偏移量进行判断处理,确定板坯与辊道传输线的传输线路是否会发生碰撞,具体包括如下步骤:获取板坯已运输长度、传输线路的长度和板坯刚开始运输与传输线路边缘的距离数据;根据板坯已运输长度和传输线路的长度进行计算处理,获取板坯剩余运输长度;根据板坯实时偏移量和板坯刚开始运输与传输线路边缘的距离数据进行计算处理,获取板坯剩余偏移量;根据板坯已运输长度和板坯剩余运输长度进行判断处理:若板坯已运输长度大于板坯剩余运输长度,且板坯实时偏移量小于板坯剩余偏移量,输出板坯与辊道传输线的传输线路不会发生碰撞;若板坯已运输长度小于板坯剩余运输长度,且板坯实时偏移量大于板坯剩余偏移量,输出板坯与辊道传输线的传输线路会发生碰撞。

11、进一步的,所述位移判断模块根据原始位移数据和实时位移数据进行判断,确定板坯在进入下一道工序之前是否会发生碰撞,具体包括如下步骤:对原始位移数据和实时位移数据进行判断处理:若原始位移数据等于实时位移数据,板坯在进入下一道工序之前不会发生碰撞;若原始位移数据小于实时位移数据,板坯在进入下一道工序之前不会发生碰撞,输出辊道传输线的传输线路检修信息;若原始位移数据大于实时位移数据,根据原始位移数据和实时位移数据进行计算,获取板坯移动速度,即:式中,v1为板坯移动速度;l2为原始位移数据;dr为实时位移数据;t为板坯已运输长度所经历的时间;根据实时位移数据和板坯移动速度进行计算,获取碰撞时间;根据辊道传输线的传输速度和板坯剩余运输长度进行计算,获取剩余运输时间;根据碰撞时间和剩余运输时间进行判断处理:若碰撞时间大于剩余运输时间,板坯在进入下一道工序之前不会发生碰撞,输出辊道传输线的传输线路检修信息;若碰撞时间小于或等于剩余运输时间,板坯在进入下一道工序之前会发生碰撞,输出辊道传输线的传输线路检修信息。

12、采用上述技术方案后,本发明有益效果为:本基于三维成像的钢板毛坯实时定位智能输送系统通过对板坯在辊道传输线的传输线路中的实时坐标信息和实时图像信息进行分析,确定板坯在辊道传输线的传输线路上的实时状态,对板坯的实时状态进行判断,分析板坯是否会和辊道传输线的传输线路发生碰撞以及在传输中的两块板坯是否会发生碰撞,避免了辊道传输线的传输线路因与板坯发生碰撞,造成辊道传输线出现损伤,降低了板坯的加工效率,同时也避免了两块板坯发生碰撞发生形变,减少浪费原材料,从而降低了成本。

- 还没有人留言评论。精彩留言会获得点赞!