真实机加表面条件下斜齿轮副摩擦-闪温特性计算方法

本发明涉及斜齿轮副摩擦-闪温特性计算领域,具体涉及真实机加表面条件下斜齿轮副摩擦-闪温特性计算方法。

背景技术:

1、随着船用柴油机功率密度的不断提升,复杂恶劣工况使得其内部正时斜齿轮工作状态极为苛刻。齿轮在工作过程中,两齿面间的相对滑动以及其表面微凸体的相互接触,会使得两齿面之间产生摩擦,进而在啮合瞬间产生大量的热,使得其啮合域局部位置温度升高,这一现象称为齿面闪温,过高的齿面闪温会导致齿轮发生胶合故障,齿轮接触区瞬时温升是不可忽视的因素。因此,研究齿轮工作过程中闪温分布具有重要意义。建立了以计算热流量的一维简化方程为基础推导了稳态瞬时温度求解公式和齿轮瞬时温升公式,为后续齿轮闪温研究提供理论基础。

2、现有的一部分学者研究从基于无限长线接触混合弹流润滑理论,建立了斜齿轮摩擦闪温分析模型,分析了真实机加表面下中心啮合区混合润滑状态及摩擦闪温分布,实现探究了齿面闪温沿啮合线的分布规律以及摩擦因数对齿面闪温的影响。直到另一批学者以齿轮有限元模型为基础,开展接触界面摩擦-闪温计算。还有以有限元分析方法和理论分析计算相结合为手段,并以轮齿温度试验测量结果作为参考,建立了高速传动齿轮齿面瞬时接触温度的计算方法及分析模型,系统地分析了标准渐开线和齿顶修形渐开线齿轮的轮齿本体温度和齿面闪温的分布;还有的将热分析有限元法与混合弹流润滑模型相结合,提出了一种混合润滑状态下螺旋锥齿轮齿面闪温的直接计算方法,对真实三维机加表面下锥齿轮齿面摩擦闪温进行了计算,实现同时分析了不同润滑状态下齿面闪温分布规律。

3、但是,由于船舶斜齿轮长期服役于重载、变载、变速等苛刻瞬变工况,使得齿面啮合于非稳态的混合润滑环境,而两界面间局部粗糙峰接触以及界面间相对滑动,进一步导致齿面产生局部干摩擦和闪温现象,甚至引发斜齿轮齿面高温胶合故障的发生。

技术实现思路

1、本发明的目的在于提供真实机加表面条件下斜齿轮副摩擦-闪温特性计算方法,解决以下技术问题:

2、船舶斜齿轮长期服役于重载、变载、变速等苛刻瞬变工况,使得齿面啮合于非稳态的混合润滑环境,而两界面间局部粗糙峰接触以及界面间相对滑动,进一步导致齿面产生局部干摩擦和闪温现象,甚至引发斜齿轮齿面高温胶合故障的发生的技术问题。

3、本发明的目的可以通过以下技术方案实现:

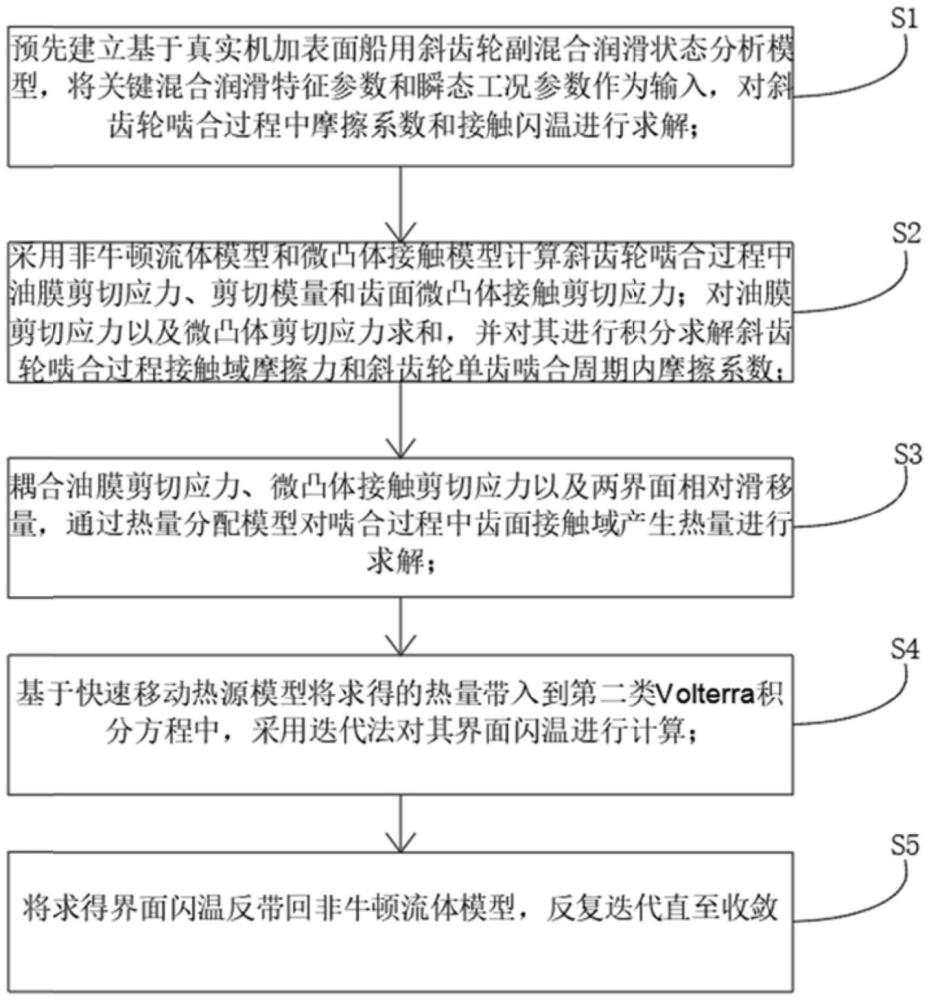

4、真实机加表面条件下斜齿轮副摩擦-闪温特性计算方法,方法包括:

5、s1、预先建立基于真实机加表面船用斜齿轮副有限长线接触混合润滑状态分析模型,将关键混合润滑特征参数和瞬态工况参数作为输入,对斜齿轮啮合过程中摩擦系数和接触闪温进行求解;所述关键混合润滑特征参数包括油膜压力和油膜厚度;所述瞬态工况参数包括卷吸速度和滑滚比;

6、s2、采用非牛顿流体模型和微凸体接触模型计算斜齿轮啮合过程中油膜剪切应力、剪切模量和齿面微凸体接触剪切应力;对油膜剪切应力以及微凸体剪切应力求和,并对其进行积分求解斜齿轮啮合过程接触域摩擦力和斜齿轮单齿啮合周期内摩擦系数;

7、s3、耦合油膜剪切应力、微凸体接触剪切应力以及两界面相对滑移量,通过热量分配模型对啮合过程中齿面接触域产生热量进行求解;

8、s4、基于快速移动热源模型将求得的热量带入到第二类volterra积分方程中,采用迭代法对其界面闪温进行计算;

9、s5、将求得界面闪温反带回非牛顿流体模型,反复迭代直至收敛。

10、优选地,步骤s2中通过非牛顿流体模型求解接触域内的油膜剪切应力的线性方程为:

11、

12、其中,τ为油膜剪切应力,τl为极限剪切应力,g∞为极限剪切模量,h为啮合过程中斜齿轮副接触域油膜厚度;在每一个节点上求解非线性方程即可得到在整个求解域上的剪切应力分布。

13、优选地,步骤s2通过微凸体接触模型对斜齿轮接触域内油膜极限剪切应力及极限剪切模量进行预测:

14、

15、τl(p,t)=0.25g∞,h/σ≤1.0

16、τl(p,t)=0.25g∞[1-0.2(h/σ-1)],h/σ>1.0

17、其中,t为界面闪温,σ为两表综合粗糙度,p为啮合过程中斜齿轮副接触域油膜压力。

18、优选地,步骤s2中在获取接触区内油膜剪切应力后,对其进行积分从而求得斜齿轮接触副油膜瞬态摩擦力,进而与各啮合瞬时接触载荷进行比值求得斜齿轮单齿啮合周期内油膜摩擦系数:

19、

20、干摩擦系数fcontact∈[0.07,0.15],基于此干摩擦系数下的剪切应力求解如下:

21、τcontact=fcontact p

22、其中,p为斜齿轮副各啮合时刻接触域油膜压力。

23、优选地,步骤s3中:

24、评判两界面微凸体相对滑移程度,由两接触界面滑滚比可知:

25、

26、优选地,步骤s3中基于热量分配模型,将产生的热量按照热分配系数划分为两部分,同时根据润滑局部速度分布和温度变化曲线,来确定齿轮副两接触表面间热分配系数:

27、

28、其中,kf为润滑油导热系数。

29、优选地,利用迭代法对该第二类volterra积分方程进行求解:

30、

31、

32、其中,t1、t2分别为两斜齿轮接触表面温度,tb1、tb2为初始表面温度,ρ1、ρ2为固体密度,c1、c2为固体比热容,k1、k2为固体导热系数,q(λ)为摩擦产生的热。

33、优选地,还包括评估船用斜齿轮副啮合过程中摩擦闪温失效程度,进行齿面齿向胶合失效时的极限积分温度的计算:

34、θsint=(0.85+1.4xw)·(ρνoil)-0.05·sfzg2

35、其中,xw为材料焊合系数,voil为润滑油运动粘度,sfzg为油品fzg胶合载荷等级。

36、本发明的有益效果:

37、(1)将光滑表面下斜齿轮单齿啮合周期内最大闪温与blok闪温公式进行了对比验证,结果表明,本文提出的闪温分析方法计算与经验公式获得数据大小趋势一致,最大误差为15.83%,证明了数值模型的准确性和可行性。

38、(2)研究了三种不同真实机加表面对斜齿轮单齿啮合周期内摩擦系数及闪温分布的影响,结果表明,剃削加工表面部分啮合时刻表面最大闪温远超胶合极限温度,极易发生齿面胶合故障;抛光加工表面整体摩擦系数及表面闪温最小,为减小斜齿轮啮合过程中点蚀及胶合故障的发生,应尽量选取抛光加工表面。

39、(3)探讨了同一机加表面不同均方根粗糙度及同一粗糙度下不同机加表面纹理对斜齿轮啮合过程中润滑状态及摩擦-闪温的影响规律。随着表面均方根粗糙度的增加,中心油膜压力及油膜厚度的波动幅度显著增加,摩擦系数波动更加剧烈,接触界面间最大闪温增加。由于机加表面纹理粗糙峰分布特征的影响,同一粗糙度下珩磨加工纹理摩擦系数及最大闪温依然较大,抛光加工纹理摩擦系数及最大闪温依然较小。由此可知,表面加工纹理决定了其接触面内闪温及摩擦系数分布,而均方根粗糙度的大小确定了该分布下的波动幅度。

40、(4)分析了速度工况对斜齿轮两齿面摩擦系数及表面温升的影响,结果表明,随着斜齿轮转速的增加,平均油膜厚度增大,平均油膜压力减小,润滑状态趋于良好,斜齿轮完成了从混合润滑到全膜润滑的过渡。随着转速的增加,齿间摩擦系数及两齿面闪温分布减小后增大。

41、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!