一种基于物联网的铸造机数据采集分析系统及方法与流程

本发明涉及物联网设备数据采集管理,具体为一种基于物联网的铸造机数据采集分析系统及方法。

背景技术:

1、铸造机作为一种重要的工业设备,在生产中应用广泛,传统压铸机的工艺参数是通过对压铸件试样的实际质量进行分析,根据分析结果反复调整而确定,现有技术中,在压铸一个产品的前期,通常由专人负责设定和调节机器的工艺参数,作为标准压射工艺参数。

2、压铸生产中机器工艺参数的设定和调节直接影响产品的质量,一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成型的影响。

3、生产过程中一旦压铸机的工作性能发生改变,如果不能及时发现并纠正,就会产生大批量的次品,造成经济损失。

技术实现思路

1、本发明的目的在于提供一种基于物联网的铸造机数据采集分析系统及方法,以解决上述背景技术中提出的问题。

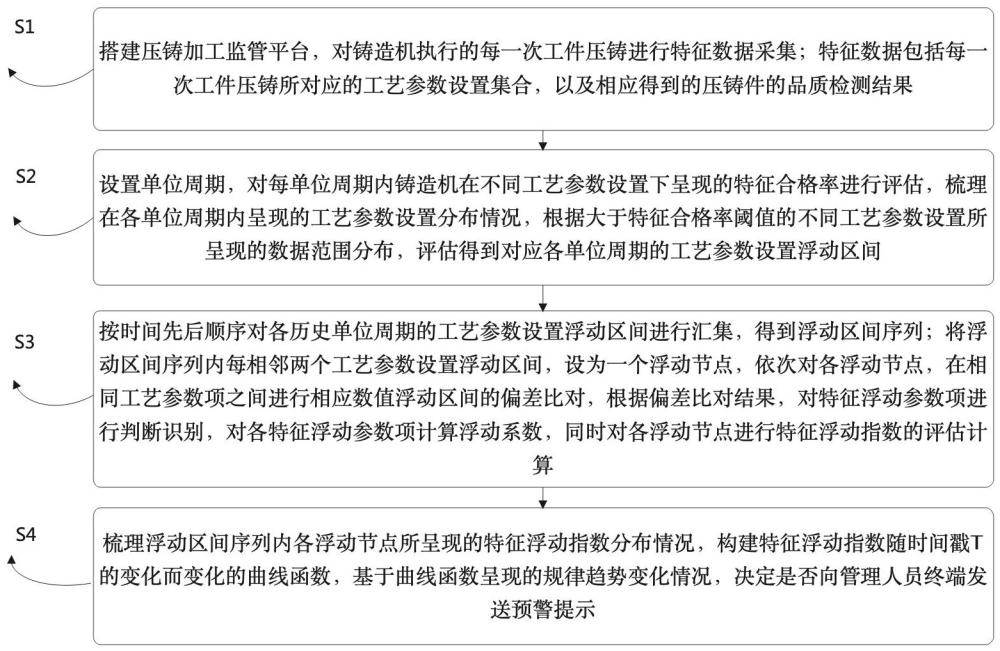

2、为了解决上述技术问题,本发明提供如下技术方案:一种基于物联网的铸造机数据采集分析方法,方法包括:

3、步骤s1:搭建压铸加工监管平台,对铸造机执行的每一次工件压铸进行特征数据采集;特征数据包括每一次工件压铸所对应的工艺参数设置集合,以及相应得到的压铸件的品质检测结果;

4、步骤s2:设置单位周期,对每单位周期内铸造机在不同工艺参数设置下呈现的特征合格率进行评估,梳理在各单位周期内呈现的工艺参数设置分布情况,根据大于特征合格率阈值的不同工艺参数设置所呈现的数据范围分布,评估得到对应各单位周期的工艺参数设置浮动区间;

5、步骤s3:按时间先后顺序对各历史单位周期的工艺参数设置浮动区间进行汇集,得到浮动区间序列;将浮动区间序列内每相邻两个工艺参数设置浮动区间,设为一个浮动节点,依次对各浮动节点,在相同工艺参数项之间进行相应数值浮动区间的偏差比对,根据偏差比对结果,对特征浮动参数项进行判断识别,对各特征浮动参数项计算浮动系数,同时对各浮动节点进行特征浮动指数的评估计算;

6、步骤s4:梳理浮动区间序列内各浮动节点所呈现的特征浮动指数分布情况,构建特征浮动指数随时间戳t的变化而变化的曲线函数,基于曲线函数呈现的规律趋势变化情况,决定是否向管理人员终端发送预警提示。

7、优选的,步骤s1包括:

8、步骤s1-1:通过嵌入式工控机通讯技术实现与铸造机的通讯,通过串口服务器实现与定量炉的通讯,通过智能通讯网关实现与点冷机与真空机的通讯,对铸造机在执行每一次工件压铸时所运行的各压铸工艺参数项进行数据采集;

9、步骤s1-2:记录在执行每一次工件压铸时,对应在各压铸工艺参数项上的参数值,得到对应每一次工件压铸的工艺参数设置集合,记录对每一次工件压铸执行完后得到的压铸件进行品质检测的结果,其中,品质检测的结果包括样品、次品;其中,各项性能指标均满足客户要求的压铸件为样品。

10、优选的,步骤s2包括:

11、步骤s2-1:对单位周期内出现的工艺参数设置集合进行遍历;计算在单位周期内,基于每一种工艺参数设置集合得到的特征合格率η=g/m,其,m表示在单位周期内,铸造机按照每一种工艺参数设置集合进行压铸的总次数,g表示在单位周期内,铸造机按照每一种工艺参数设置集合进行压铸后得到压铸件为样品的总次数;

12、步骤s2-2:分别在各单位周期内,对特征合格率大于特征合格率阈值的工艺参数设置集合进行汇集得到集合q,在集合q中,捕捉各工艺参数项上显示运行的最大值和最小值,得到对应各工艺参数项的数值浮动区间;

13、步骤s2-3:分别在各单位周期内,将对应各工艺参数项的数值浮动区间进行汇集,得到对应各单位周期的工艺参数设置浮动区间。

14、优选的,步骤s3包括:

15、步骤s3-1:设在由浮动区间序列内第i个工艺参数设置浮动区间wi和第i+1个工艺参数设置浮动区间wi+1构成的浮动节点p{wi,wi+1}中,提取到某工艺参数项a在wi内的数值浮动区间为f(a)1=[fmax,fmin],在wi+1内的数值浮动区间为f(a)2=[fmax',fmin'],其中,fmax、fmin分别表示在wi中,某工艺参数项a显示运行的最大值和最小值;fmax'、fmin'分别表示在wi+1中,某工艺参数项a显示运行的最大值和最小值;

16、步骤s3-2:当满足或者fmax'-fmin'<fmax-fmin时,判断某工艺参数项a为浮动节点p{wi,wi+1}中的一个特征浮动参数项,计算某工艺参数项a的浮动系数β=(fmax-fmax')×(fmin-fmin');

17、步骤s3-3:提取出在各浮动节点中存在的特征浮动参数项,对各浮动节点计算特征浮动指数α=(y/n)×(β1+β2+...+βy);其中,y表示在各浮动节点中存在的特征浮动参数项的总数,n表示在任意工艺参数设置集合中包含的总工艺参数项数;其中,β1、β2、...、βy分别表示第1、2、...、y个特征浮动参数项所对应的浮动系数。

18、优选的,步骤s4包括:

19、步骤s4-1:依次将浮动区间序列内特征浮动指数大于指数阈值的浮动节点,设为特征节点,采集各特征节点所对应的特征浮动指数α,以及各特征节点所对应的时间戳t,其中,各特征节点所对应的时间戳,为在各特征节点所包含两个历史单位周期中,最后一次工件压铸完成时对应的时间戳,构建对应各特征节点的数据组(α,t);

20、步骤s4-2:对所有数据组进行曲线拟合,构建生成在浮动区间序列内呈现特征浮动指数随时间戳t的变化而变化的曲线函数α=k×t+b,其中,k表示斜率,b为常数;

21、步骤s4-3:设置特征斜率,当曲线函数中的斜率大于特征斜率时,反馈管理人员终端,对管理人员终端反馈预警提示,提醒对铸造机以及模具器件进行性能检修。

22、为更好的实现上述方法,还提出了一种铸造机数据采集分析系统,系统包括加工数据监管模块、加工信息浮动管理模块、特征浮动指数计算模块、预警提示管理模块;

23、加工数据监管模块,用于搭建压铸加工监管平台,对铸造机执行的每一次工件压铸进行特征数据采集;特征数据包括每一次工件压铸所对应的工艺参数设置集合,以及相应得到的压铸件的品质检测结果;

24、加工信息浮动管理模块,用于设置单位周期,对每单位周期内铸造机在不同工艺参数设置下呈现的特征合格率进行评估,梳理在各单位周期内呈现的工艺参数设置分布情况,根据大于特征合格率阈值的不同工艺参数设置所呈现的数据范围分布,评估得到对应各单位周期的工艺参数设置浮动区间;

25、特征浮动指数计算模块,用于按时间先后顺序对各历史单位周期的工艺参数设置浮动区间进行汇集,得到浮动区间序列;将浮动区间序列内每相邻两个工艺参数设置浮动区间,设为一个浮动节点,依次对各浮动节点,在相同工艺参数项之间进行相应数值浮动区间的偏差比对,根据偏差比对结果,对特征浮动参数项进行判断识别,对各特征浮动参数项计算浮动系数,同时对各浮动节点进行特征浮动指数的评估计算;

26、预警提示管理模块,用于梳理浮动区间序列内各浮动节点所呈现的特征浮动指数分布情况,构建特征浮动指数随时间戳t的变化而变化的曲线函数,基于曲线函数呈现的规律趋势变化情况,决定是否向管理人员终端发送预警提示。

27、优选的,加工信息浮动管理模块包括合格率评估管理单元、浮动区间梳理单元;

28、合格率评估管理单元,用于设置单位周期,对每单位周期内铸造机在不同工艺参数设置下呈现的特征合格率进行评估;

29、浮动区间梳理单元,用于梳理在各单位周期内呈现的工艺参数设置分布情况,根据大于特征合格率阈值的不同工艺参数设置所呈现的数据范围分布,评估得到对应各单位周期的工艺参数设置浮动区间。

30、优选的,特征浮动指数计算模块包括特征浮动参数项判断管理单元、评估计算单元;

31、特征浮动参数项判断管理单元,用于按时间先后顺序对各历史单位周期的工艺参数设置浮动区间进行汇集,得到浮动区间序列;将浮动区间序列内每相邻两个工艺参数设置浮动区间,设为一个浮动节点,依次对各浮动节点,在相同工艺参数项之间进行相应数值浮动区间的偏差比对,根据偏差比对结果,对特征浮动参数项进行判断识别;

32、评估计算单元,用于对各特征浮动参数项计算浮动系数,同时对各浮动节点进行特征浮动指数的评估计算。

33、与现有技术相比,本发明所达到的有益效果是:本发明结合数控系统通讯技术,利用小型嵌入式工控机开发相应程序,能够采集到在加工铸造件的过程中运行的加工参数,并将采集到的数据上传到数据采集平台,通过对每个历史单位周期内,于每种不同工艺参数设置集合下产生的样品和次品的数量分布情况,实现对各历史单位周期能高效且高质量完成工件铸造的工艺参数设置进行汇集整理,并进一步分析得到各运行参数项的运行调整范围,本发明通过比对捕捉各运行参数项在间隔历史周期下发生的运行调整范围的缩短变化规律,实现对铸造机或者模具是否出现问题提供可能性判断的数据依据,提高对铸造机的科学运维管理。

- 还没有人留言评论。精彩留言会获得点赞!