一种基于大数据的肉制品加工安全管理方法及系统与流程

本发明涉及肉制品加工安全管理,尤其涉及一种基于大数据的肉制品加工安全管理方法及系统。

背景技术:

1、随着大数据技术的快速发展,其在各个领域的应用日益广泛。通过大数据技术,可以实现对肉制品供应链的全面监控和追溯,提高安全管理的效率和准确性。其次,随着全球化和工业化的加速发展,肉制品供应链变得愈加复杂,涉及多个环节,包括畜牧、屠宰、加工、运输、销售等。在这个过程中,肉制品容易受到污染、变质或掺假,导致食品安全问题频发。然而,传统的肉制品加工安全管理方法主要依赖于人工监控和纸质记录,这种方式存在诸多弊端,如数据采集效率低下、信息记录不准确、追溯困难等。特别是在面对大规模生产和复杂供应链的情况下,传统的安全管理方法显得力不从心,难以有效应对食品安全风险。因此,基于大数据的肉制品加工安全管理方法及系统应运而生。

2、现有的肉制品加工安全管理方法通过将采集到的数据进行清洗、整合和存储,同时实时监测肉制品的加工过程并获取加工环节信息,然后利用大数据分析算法对加工环节信息进行深度挖掘以识别潜在的食品安全风险点,实现了问题产品的识别。

3、例如公告号为:cn116805239b的发明专利公告的一种基于大数据的生鲜商品安全智能检测管理方法及系统,包括:获取待识别生鲜商品的图像信息、重量信息、气味信息以及所处环境信息;在图像信息中提取包装袋特征信息和商品特征信息,将包装袋特征信息输入包装破损图像识别模型,生成破损识别结果;将商品特征信息输入商品变质图像识别模型,生成变质识别结果;根据破损识别结果、变质识别结果、重量信息、气味信息以及所处环境信息,确定待识别生鲜商品的安全值;根据安全值预测整个保质周期的安全值并更新保质周期。

4、例如公开号为:cn112580989a的专利申请公开的一种基于工业大数据的云平台数据管理系统及管理方法,包括:采集工业产品营销大数据,并进行周期性划分;对周期的营销数据进行图表分析,查找与对比图表大数据达到指定相似度的预测数据;根据预测数据测算原材料清单,并向采购商发出通知,且接收采购商的材料充足反馈信号;根据预测数据对加工设备损耗数据进行预测,并根据评估损耗测算出设备的剩余损耗;在设备的剩余损耗低于指定值时,控制对人工端报警。

5、但本技术在实现本技术实施例中发明技术方案的过程中,发现上述技术至少存在如下技术问题:

6、现有技术中,在肉制品加工过程中,加工环境和条件通常随时间发生变化,如果不能对实时更新数据进行动态评估,将无法准确反映当前的风险状况,且肉制品加工链长、环节多,导致在出现问题时难以迅速定位问题源头,存在肉制品加工安全管理过程中风险评估时效性低的问题。

技术实现思路

1、本技术实施例通过提供一种基于大数据的肉制品加工安全管理方法及系统,解决了现有技术中肉制品加工安全管理过程中风险评估时效性低的问题,实现了肉制品加工安全管理过程中风险评估时效性的提高。

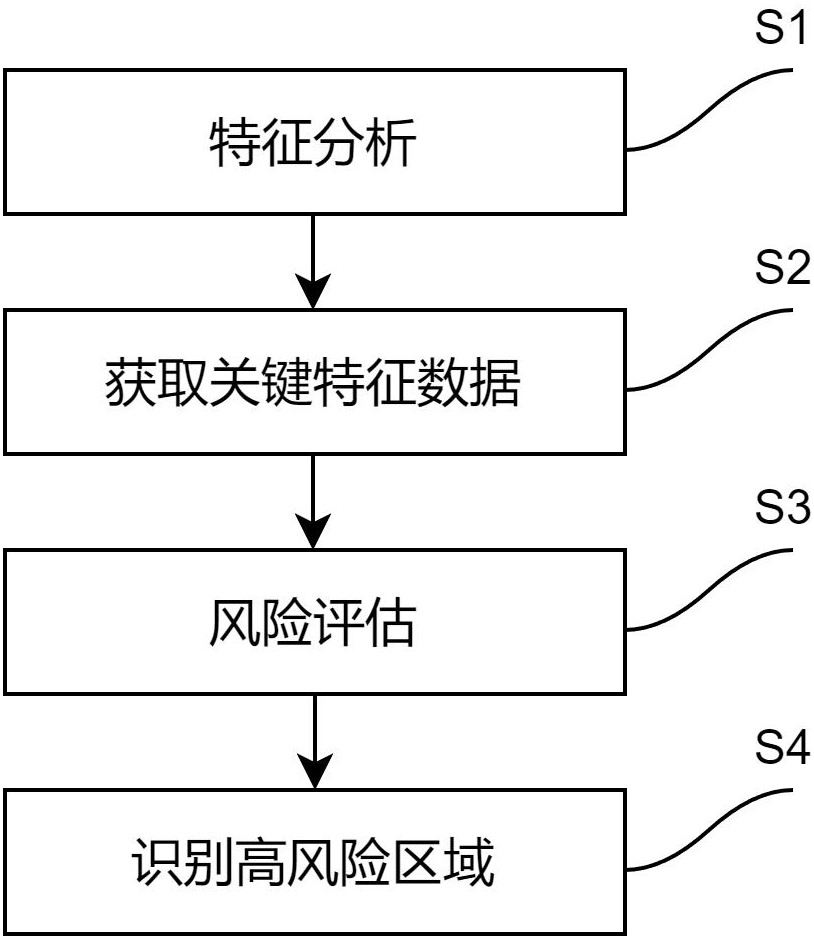

2、本技术实施例提供了一种基于大数据的肉制品加工安全管理方法,包括以下步骤:s1,获取原材料数据并对待加工肉制品表面颜色进行特征分析,同时将特征分析的结果与预设数据库中的标准颜色库进行比对以判断待加工肉制品的新鲜程度;s2,对原材料数据进行划分标记并实时监测预设时间段内肉制品的加工过程以获取关键特征数据,所述划分标记用于对肉制品的种类进行标记并分配至预设加工区域以防止肉制品交叉感染,所述关键特征数据包括质量检测数据、生产过程数据和加工环境数据;s3,实时监测肉制品在加工过程中的关键参数,同时结合关键参数的变化情况对关键特征数据进行风险评估,并将风险评估后的关键特征数据输入至已建立的风险预警模型中得到风险预警指标,所述关键参数包括空气流速、空气湿度和管理人员流动频率,所述风险预警模型用于根据风险预警指标在预设时间段内的数值变化情况预测关键特征数据与肉制品加工风险之间的关联性,所述风险预警指标用于衡量肉制品在加工过程中对应加工环节的风险程度;s4,根据风险预警指标实时监测肉制品在加工过程中传送链的温度变化以识别高风险区域,同时获取高风险区域的关键风险因素并存储至预设的数据库中,所述高风险区域表示传送链中温度异常区域段对应的高风险流程,所述高风险流程包括冷却区、加热区和包装区,所述关键风险因素包括温度波动、时间延迟和传送链故障。

3、进一步的,所述结合关键参数的变化情况对关键特征数据进行风险评估的具体流程为:通过传感器实时采集肉制品加工车间内的空气流速数据和空气湿度数据并进行数值化提取以获取流速波动系数和湿度波动系数;实时监测肉制品加工车间内的管理人员流动情况并根据管理人员在预设加工区域内的出现频率获取管理人员流动频率,同时结合已设定的空气流速阈值和空气湿度阈值对肉制品加工过程进行影响评估;从预设数据库中获取预设定的影响占比权重,同时结合获取的流速波动系数、湿度波动系数、管理人员流动频率和影响占比权重对肉制品加工过程中的风险水平进行量化评估以获取综合评估指标,并与已设定的参考综合评估指标进行比对,所述影响占比权重包括第一影响占比权重、第二影响占比权重和第三影响占比权重所述综合评估指标用于衡量肉制品加工过程在预设时间段内的整体风险状况。

4、进一步的,所述综合评估指标通过以下公式进行计算:

5、;

6、式中,y为预设加工区域的编号,,q为预设加工区域的总数量,t为预设时间段的编号,,y为预设时间段的总数量,e为自然常数,表示第y个预设加工区域内的肉制品加工过程在第t个预设时间段内的综合评估指标,表示第y个预设加工区域内的肉制品加工过程在第t个预设时间段内的流速波动系数,表示流速平均波动系数,表示空气流速阈值,表示第一影响占比权重,表示第y个预设加工区域内的肉制品加工过程在第t个预设时间段内的湿度波动系数,表示湿度平均波动系数,表示空气湿度阈值,表示第二影响占比权重,表示第y个预设加工区域内的肉制品加工过程在第t个预设时间段内的管理人员流动频率,表示流动参考频率系数,表示第三影响占比权重。

7、进一步的,所述风险预警指标的具体获取步骤为:将预设时间段内加工完成的肉制品与原材料数据进行比对,同时根据比对的结果判断加工完成的肉制品新鲜程度是否满足预设的新鲜标准,若满足,则获取成品合格率,否则记为不合格成品并反馈给对应的管理人员,所述成品合格率用于衡量预设时间段内加工完成的肉制品新鲜程度与预设的新鲜标准之间的符合程度;将获取的综合评估指标输入至已建立的风险预警模型中以输出当前时间段内肉制品加工过程中风险事件发生的概率,据此获取风险概率系数,同时结合已设定的参考综合评估指标以及获取的综合评估指标和成品合格率得到风险预警指标。

8、进一步的,所述风险预警模型为风险预警指标的计算公式,所述风险预警指标通过以下公式进行计算:

9、;

10、式中,表示预设加工区域内的肉制品加工过程在第t个预设时间段内的风险预警指标,表示第y个预设加工区域内的肉制品加工过程在第t个预设时间段内的成品合格率,表示成品参考合格率,表示第y个预设加工区域内的肉制品加工过程在第t个预设时间段内的风险概率系数,表示风险参考概率系数,表示第y个预设加工区域内的肉制品加工过程在第t个预设时间段内的综合评估指标,表示参考综合评估指标。

11、进一步的,所述识别高风险区域,之前还包括对肉制品在加工过程中的传送链进行温度检测以识别肉制品在加工过程传送链的温度异常区域,所述温度检测的具体获取步骤为:s41,通过温度传感器实时采集肉制品在加工过程中传送链的温度数据并实时监测温度数据在预设时间段内的变化情况;s42,根据实时监测的结果判断温度偏差是否满足已设定的温度偏离阈值,若满足,则实时监测加工温度的持续时间戳,否则执行s43;s43,结合已获取的温度偏离指数识别温度异常区域并进行异常反馈,同时实时监测异常处理过程中温度数据的变化情况,所述温度偏离指数用于衡量预设时间段内的温度偏差与温度偏离阈值之间的偏离程度。

12、本技术实施例提供了一种基于大数据的肉制品加工安全管理系统,包括:特征分析模块、关键特征数据获取模块、风险评估模块和高风险区域识别模块;其中,所述特征分析模块用于获取原材料数据并对待加工肉制品表面颜色进行特征分析,同时将特征分析的结果与预设数据库中的标准颜色库进行比对以判断待加工肉制品的新鲜程度;所述关键特征数据获取模块用于对原材料数据进行划分标记并实时监测预设时间段内肉制品的加工过程以获取关键特征数据,所述划分标记用于对肉制品的种类进行标记并分配至预设加工区域以防止肉制品交叉感染,所述关键特征数据包括质量检测数据、生产过程数据和加工环境数据;所述风险评估模块用于实时监测肉制品在加工过程中的关键参数,同时结合关键参数的变化情况对关键特征数据进行风险评估,并将风险评估后的关键特征数据输入至已建立的风险预警模型中得到风险预警指标,所述关键参数包括空气流速、空气湿度和管理人员流动频率,所述风险预警模型用于根据风险预警指标在预设时间段内的数值变化情况预测关键特征数据与肉制品加工风险之间的关联性,所述风险预警指标用于衡量肉制品在加工过程中对应加工环节的风险程度;所述高风险区域识别模块用于根据风险预警指标实时监测肉制品在加工过程中传送链的温度变化以识别高风险区域,同时获取高风险区域的关键风险因素并存储至预设的数据库中,所述高风险区域表示传送链中温度异常区域段对应的高风险流程,所述高风险流程包括冷却区、加热区和包装区,所述关键风险因素包括温度波动、时间延迟和传送链故障。

13、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

14、1、通过获取原材料数据并对待加工肉制品表面颜色进行特征分析,同时对原材料数据进行划分标记并获取关键特征数据,然后结合关键参数对关键特征数据进行风险评估得到风险预警指标,最后实时监测肉制品在加工过程中传送链的温度变化以识别高风险区域,从而实现了高风险区域的更精准识别,进而实现了肉制品加工安全管理过程中风险评估时效性的提高,有效解决了现有技术中肉制品加工安全管理过程中风险评估时效性低的问题。

15、2、通过图像采集设备对预设光线条件下的待加工肉制品表面进行拍照以获取颜色信息并进行预处理,然后从预处理后的颜色信息中提取颜色分布特征并输入至已建立的大数据分析平台中以判断待加工肉制品的颜色状态是否符合已设定的新鲜标准,若符合,则将待加工肉制品传输至传送链的输入端,否则记为不合格产品并重新获取待加工肉制品,从而实现了颜色分布特征的更准确提取,进而实现了待加工肉制品新鲜程度评估准确性的提高。

16、3、通过温度传感器实时采集肉制品在加工过程中传送链的温度数据并实时监测温度数据在预设时间段内的变化情况,然后根据实时监测的结果判断温度偏差是否满足已设定的温度偏离阈值,最后结合已获取的温度偏离指数识别温度异常区域并进行异常反馈,同时实时监测异常处理过程中温度数据的变化情况,从而实现了温度数据变化情况实时监测准确性的提高,进而实现了温度检测准确性和可靠性的提高。

- 还没有人留言评论。精彩留言会获得点赞!