一种物流输送线过程追踪智能控制方法、系统及存储介质与流程

本发明涉及现代航空物流,尤其涉及一种物流输送线过程追踪智能控制方法、系统及存储介质。

背景技术:

1、随着全球经济化,物流和供应链管理的效率至关重要,物流输送线指在一定的空间内,通过各种机械设备将物品从一个地点输送到另一个地点的系统。

2、现有的物流输送线过程追踪智能控制系统通过使用条形码技术、射频识别或者二维码快速获取货品信息并且利用gps定位技术实时追踪货品的地理位置信息实现。

3、例如公告号为:cn111429079b的发明专利公告的一种基于电商平台的物流调度方法,包括:实时动态跟踪基于电商平台的下单货品的物流进展信息,当物流运输过程中出现运输故障时,基于运输数据库,确定故障种类;根据物流调度函数,确定与故障种类相关的可解决故障的调度方式;根据调度方式,确定对下单货品执行的调度操作;获取调度操作结果对应的预测模型中的各项参数,重新确定新的物流输送路线。

4、例如公告号为:cn112224788b的发明专利公告的一种自动定位智慧物流输送线的控制方法,包括:输送线安装有相机和理料机构,输送线的传动电机由变频器控制,变频器的工作频率由pid控制器输出控制量来修正,输送线的输送目标工位设有目标工位检测系统,方法通过相机采集输送线情况,识别判断目标物料及其信息输送给目标工位检测系统、位置值输送给pid控制器,判断是否堵料进行处理,pid控制器计算得出控制量控制变频器修正工作频率,在输送目标工位进行到位确认和信息核对判断是否漏料。

5、但本技术在实现本技术实施例中发明技术方案的过程中,发现上述技术至少存在如下技术问题:

6、物流货物损坏可能发生在任一环节,现有技术追踪系统通常缺乏足够的透明度或详尽的数据记录和准确的分析,难以精确确定责任节点,此外,环境因素和操作失误的界定常常模糊,存在货品损坏责任判定不明确的问题。

技术实现思路

1、本技术实施例通过提供一种物流输送线过程追踪智能控制方法、系统及存储介质,解决了现有技术中货品损坏责任判定不明确的问题,实现了货品损坏责任的明确判定。

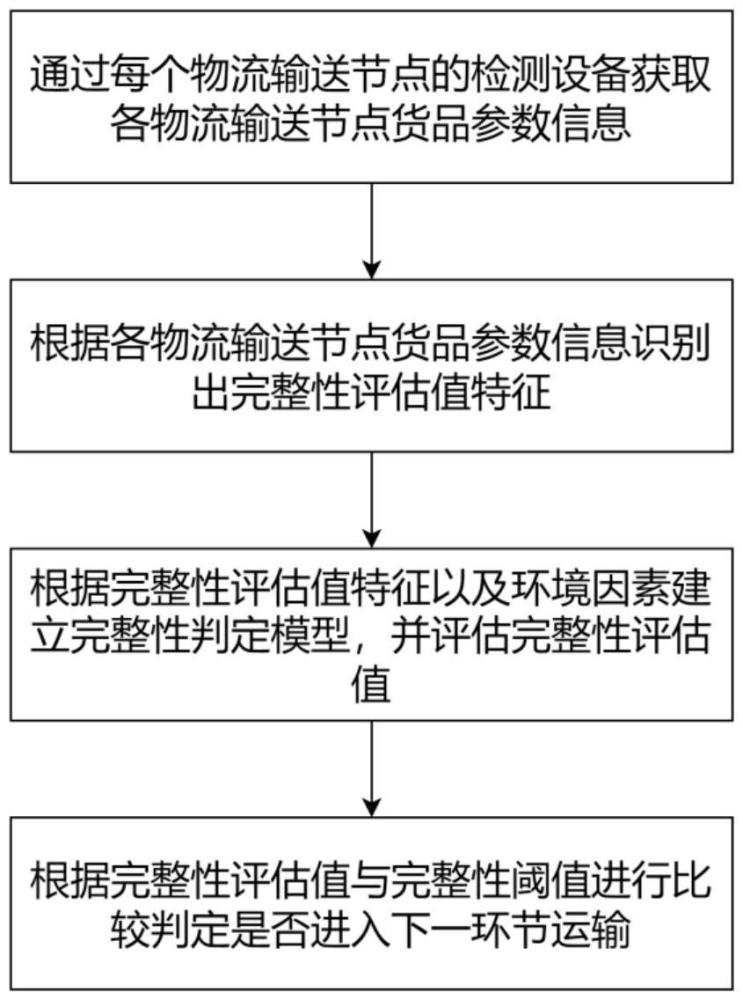

2、本技术实施例提供了一种物流输送线过程追踪智能控制方法,包括以下步骤:通过每个物流输送节点的检测设备获取各物流输送节点货品参数信息;根据各物流输送节点货品参数信息识别出完整性评估值特征;根据完整性评估值特征以及环境因素建立完整性判定模型,并评估完整性评估值;根据完整性评估值与完整性阈值进行比较判定是否进入下一环节运输。

3、进一步的所述根据各物流输送节点货品参数信息识别出完整性评估值特征具体为:从各物流输送节点货品参数信息提取出完整性评估值特征;所述完整性评估值特征包括:破损特征、包装尺寸特征、各物流输送节点扫描时的货品外包装颜色正常部分的实际温度和货品外包装颜色正常部分的实际湿度。

4、进一步的所述根据完整性评估值特征以及环境因素建立完整性判定模型,并评估完整性评估值具体为:所述破损特征包括:划痕深度、货品外包装的缺损面积;所述包装尺寸特征包括:货品的长的形变量、货品的宽的形变量和货品的高的形变量;环境因素包括:运输车内的温度、运输车内的湿度;通过对破损特征和尺寸特征分析得到物理损伤对完整性的影响程度值;获取各物流输送节点颜色异常面积占货品总面积的比例,并获取对应位置的颜色异常面积位置的湿度,结合各物流输送节点扫描时的货品外包装颜色正常部分的实际温度和货品外包装颜色正常部分的实际湿度分析得到货品外包装对完整性的影响评估值;通过环境因素分析得到环境因素对完整性的影响程度值;通过物理损伤对完整性的影响程度值、货品外包装对完整性的影响评估值和环境因素对完整性的影响程度值建立完整性判定模型,通过完整性判定模型得到完整性评估值。

5、进一步的,所述根据完整性评估值与完整性阈值进行比较判定是否进入下一环节运输的具体步骤为:获取数据库中预设的完整性阈值,完整性阈值包括:第一阈值和第二阈值;当完整性评估值大于等于第一阈值时判断为完整,发出进行下一阶段运输的信息;当完整性评估值小于第一阈值且大于等于第二阈值时则判定为轻微瑕疵,并发出对货品在原有包装的基础上进行加固包装的信息;当完整性评估值判定小于第二阈值时则判定为包装破损严重物品,进入协商流程,判断是否开包查验;若判断结果为需要开包查验则发出开包查验提示信息,根据查验结果判断是否重新打包继续运输或退回货品,若查验结果为物品损坏则发出退回提醒,若查验结果为物品完好,则发出重新打包继续运输的信息;若判断结果为不需要开包查验则发出加固包装继续运输的信息。

6、进一步的,所述完整性判定模型的数学公式为:

7、c=wf*f1+wg*f2+wj*f3;

8、式中,c表示完整性评估值,f1表示物理损伤对完整性的影响程度值,wf表示物理损伤对完整性的影响程度值对应权重,f2表示货品外包装对完整性的影响评估值,wg表示货品外包装对完整性的影响评估值对应权重,f3表环境因素对完整性的影响程度值,wj表环境因素对完整性的影响程度值对应系数;

9、物理损伤对完整性的影响程度值表示:货品的划痕深度、凹陷深度、货品外包装的缺损面积、货品的长的形变量、货品的宽的形变量、货品的高的形变量对完整性的影响程度;

10、货品外包装对完整性的影响程度评估值表示:温度、货品外包装颜色正常部分的实际温度、货品外包装颜色正常部分的实际湿度、颜色异常面积、颜色异常面积位置的湿度对完整性的影响程度;

11、环境因素对完整性的影响程度值表示:输车内部的实际温度、运输车内部的实际湿度对完整性的影响程度。

12、进一步的,所述还包括:根据完整性评估值进行具体的责任判定。

13、进一步的,所述根据完整性评估值进行具体的责任判定的步骤包括:设定自然损耗度为第三阈值;对每个物流输送节点进行判定完整性评估值并与上一物流输送节点的完整性评估值进行对比,若完整性评估值差值小于等于第三阈值则不记两节点之间损坏度,若完整性评估值差值大于第三阈值,则记两节点间的完整性评估值差值作为损坏度;当加固包装或者重新包装时记为一个新的物流输送节点,并按照时间顺序插入物流输送节点序列中,加固包装或者重新包装后的第一次扫描检测数据对应的完整性评估值记为该节点的完整性评估值;当退回货品时,根据退回输送节点及之前的各输送节点间的损坏度进行定责,并发出定责数据报告;当货品正常接收时,若各输送节点均未加固包装或者重新包装且收货时货品损坏,根据各输送节点间的破损度进行定责,并发出定责数据报告;若至少一个输送节点进行加固包装或者重新包装,收货时仍然出现货品损坏,根据加固包装或者重新包装前后损坏度以及是否查验货品进行定责,并发出定责数据报告;当货品正常接收时,货品未损坏,则无需定责。

14、进一步的,所述通过每个物流输送节点的检测设备获取各物流输送节点货品参数信息具体为:获取各物流输送节点货品参数信息包括:发货出站前的扫描获得货品参数信息、各分发节点的进站扫描以及出站扫描获得货品参数信息、收货站进站扫描获得货品参数信息,签收扫描获得货品参数信息;若完整性评估值低于第二阈值,则通知收货方和发货方并协商,判断是否继续,若继续则进行下一节点继续监测,否则退回处理。

15、本技术实施例提供了一种物流输送线过程追踪智能控制系统,所述信息获取模块,用于通过每个物流输送节点的检测设备获取各物流输送节点货品参数信息;所述参数分析模块,用于根据各物流输送节点货品参数信息识别出完整性评估值特征;所述模型建立模块,用于根据完整性评估值特征以及环境因素建立完整性判定模型,并评估完整性评估值;所述运输环节判定模块,用于根据完整性评估值与完整性阈值进行比较判定是否进入下一环节运输。

16、本技术实施例提供了一种计算机可读存储介质,用于存储程序,所述程序被处理器执行时实现一种物流输送线过程追踪智能控制方法。

17、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

18、1、通过物理损伤对完整性的影响程度值、货品外包装对完整性的影响评估值和环境因素对完整性的影响程度值建立完整性判定模型,从而得到完整性评估值,进而实现了货品损坏责任的明确判定,有效解决了现有技术中货品损坏责任判定不明确的问题;

19、2、通过计算完整性评估值,并将完整性评估值与完整性阈值进行比较,从而有效判断货品是否能够进入下一环节的运输,进而实现了货品运输过程的智能化控制与管理,提高了运输的效率和安全性;

20、3、通过设定自然损耗度为第三阈值,并对每个节点判定完整性并与上一节点进行对比,可以有效识别货品在运输过程中的损坏情况,从而通过完整性差值大于第三阈值的情况下记录损坏度并检查货品运输主线,进而实现了对货品损坏的实时监控与记录。

- 还没有人留言评论。精彩留言会获得点赞!