一种电池极耳焊接质量检测方法

本发明涉及电池极耳焊接质量检测,更具体地,涉及一种电池极耳焊接质量检测方法。

背景技术:

1、电池极耳焊接是锂离子电池制造过程中的关键环节,它涉及到多种焊接技术,每种技术都有其独特的优势和应用场景,常见的电池极耳焊接技术有:激光焊接技术,利用高能量密度的激光束对锂电池极耳与电极材料进行局部加热,使之迅速熔化并形成牢固的冶金结合;超声波焊接技术,通过高频振动波传递到两个需焊接的金属表面,在加压的情况下,使两个金属表面相互摩擦而形成分子层之间的熔合;电烙铁焊接,需要提前将电烙铁静置一会,然后用马蹄形烙铁头给工件预热,确保焊接质量。焊接完毕后,需要对电池极耳的焊接质量进行检测,以保证焊接结构的完整性、可靠性、安全性和使用性。

2、现有技术cn111693573a一种电池极耳焊接质量评估方法和装置,该电池极耳焊接质量评估方法包括如下过程:获得无焊接缺陷的极耳焊接处的标准阻抗值;获得待测极耳焊接处的测试阻抗值;通过所述测试阻抗值和所述标准阻抗值的差值判定所述待测极耳焊接处的焊接质量;其中,获得标准阻抗值和测试阻抗值的测试方法如下:对极耳焊接处施加若干外加电压,获得对应的测试电流的数据,对获得的数据进行线性拟合,直线的斜率为所述极耳焊接处的阻抗值,其中,对所述电流的测试敏感度为1×10-6a/v~1×10-3a/v。该方法对焊接处取多组电压与对应高精度的电流数据并求其斜率的方式获得其阻抗值,能够有效检测出传统检测方法难以检测出的焊接质量问题,但该现有技术对于多个焊点的质量检测,需要对多个焊点的阻抗值进行逐个检测,检测效率低。

技术实现思路

1、为克服上述现有技术中的检测效率低的问题,本发明提出一种电池极耳焊接质量检测方法,该方法能对多个焊点区域进行检测,检测精确,效率更高。

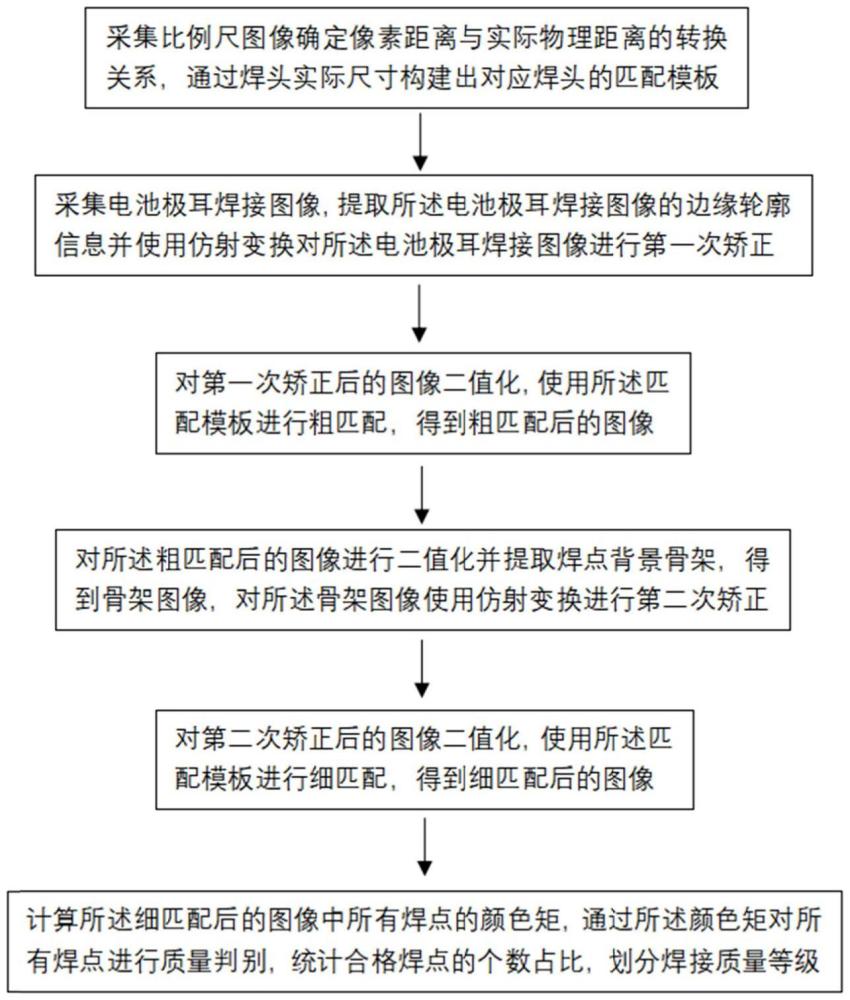

2、为达到上述目的,本发明的一种电池极耳焊接质量检测方法,包括以下步骤:

3、s1:采集比例尺图像确定像素距离与实际物理距离的转换关系,通过焊头实际尺寸构建出对应焊头的匹配模板;

4、s2:采集电池极耳焊接图像,提取所述电池极耳焊接图像的边缘轮廓信息并使用仿射变换对所述电池极耳焊接图像进行第一次矫正;

5、s3:对所述第一次矫正后的图像二值化,使用所述匹配模板进行粗匹配,得到粗匹配后的图像;

6、s4:对所述粗匹配后的图像进行二值化并提取焊点背景骨架,得到骨架图像,对所述骨架图像使用仿射变换进行第二次矫正;

7、s5:对所述第二次矫正后的图像二值化,使用所述匹配模板进行细匹配,得到细匹配后的图像;

8、s6:计算所述细匹配后的图像中所有焊点的颜色矩,通过所述颜色矩对所有焊点进行质量判别,统计合格焊点的个数占比,划分焊接质量等级。

9、本技术方案中,确认像素距离与实际物理距离的转换关系后,可根据不同的焊头构建出对应的不同匹配模板,采集电池极耳焊接图像后,由于电池极耳焊点的排列整齐,图像的边缘纹理特征呈现出规律,可通过此规律进行第一次矫正,能有效避免焊点前景与背景混杂、金属高反光性等干扰,通过粗匹配进行焊点区域的定位,再对图像进行第二次矫正以进一步排除干扰,随后细匹配提取出焊点,通过计算批量焊点的颜色矩进行焊接质量判别,最后统计焊接质量占比按需求划分焊接质量等级,得出电池极耳焊接质量结果。

10、作为一种优选方案,在步骤s2和s4中,所述仿射变换的过程包括对图像的边缘轮廓信息进行大阈值累加器的霍夫直线检测,得到峰值角度,对峰值角度进行计算得到仿射变换角度,当使用大阈值累加器的霍夫直线检测得出的多个角度中,与焊头长边平行的角度会形成峰值,峰值角度即可作为图像的倾斜角度。

11、作为一种优选方案,通过仿射变换可以将倾斜的图像转换为正常的图像,所述仿射变换角度通过以下公式计算得出:

12、

13、式中,angle为仿射变换角度;theta为峰值角度。

14、作为一种优选方案,在步骤s3中所述粗匹配的过程包括通过大步长的方式使用所述匹配模板在二值化后第一次矫正的图像中遍历求取适应度值得出第一适应度矩阵,所述第一适应度矩阵中的最大值为焊点所在区域,扩大该区域的四周边长,得出粗匹配后的图像,通过大步长进行遍历,可以减少时间,提升效率,通过扩大区域四周的边长可以弥补大步长可能造成的误差。

15、作为一种优选方案,为了便于对焊点进行区分,在步骤s3中,对图像进行二值化,二值化的焊点为绿色,背景为红色,所述遍历求取适应度值的过程包括:对适应度值采用逐个计算的方式,分别计算出绿色区域面积大小,取出最小的区域面积作为匹配适应度值进行遍历。

16、作为一种优选方案,为了便于观察焊点边界接壤处形貌,在步骤s5中所述细匹配的过程包括:使用所述匹配模板在二值化后第二次矫正的图像中遍历求取适应度值得出第二适应度矩阵,所述第二适应度矩阵中的最大值为焊点所在区域,在该区域内提取焊点并将焊点的长宽各增加10px,得出细匹配后的图像。

17、作为一种优选方案,为排除有效避免焊点前景与背景混杂、金属高反光性等干扰,便于焊接质量的判别,在步骤s3、s4以及s5中所述二值化的过程包括:将图像的色彩空间从rgb颜色模型转为hsv颜色模型,通过分别对色相h、饱和度s和亮度v的图层进行阈值分割。

18、作为一种优选方案,为了突出焊点边界接壤处的形貌,所述色相h为0~30,所述饱和度s为100~255,所述亮度v为0~100。

19、作为一种优选方案,在步骤s6中,所述颜色矩通过以下公式计算得出:

20、

21、

22、fcolor=[μb,μg,μe,σb,σg,σr,sb,sg,sr]

23、式中,μi为第i个通道的均值;σi为第i个通道的标准值,反映图像的颜色分布范围;si为第i个通道的偏值,反映图像的颜色分布对称性;pi,j为第i个通道上第j个像素的颜色值,代表图像整体的明暗程度;fcolor为颜色矩;n为像素总数,其中i包括三个颜色通道b、g、r,μi、σi、si分别作为一阶颜色矩、二阶颜色矩、三阶颜色矩,可以组成9维向量,使用颜色矩构建高维的特征向量,以便于构建分类的超平面,准确进行焊点的分类识别。

24、作为一种优选方案,在步骤s6中质量判别的过程包括:把所述颜色矩作为支持向量机法的输入,采用一对多的svm训练方法训练出质量检测模型,使训练的质量检测模型性能更佳,检测焊点质量具备客观可行性,通过所述质量检测模型对每个焊点进行判别,可以在保证判别准确性的同时极大提升判别效率。

25、与现有技术相比,本发明的有益效果是:

26、1.本发明电池极耳焊接质量检测方法通过粗匹配和细匹配的方法提取焊点区域,能够在多种工况下造成的不同形貌焊点区域准确提取出来,具备高鲁棒性,且具有高抗干扰性,提高识别效率。

27、2.通过采用颜色矩阵手段来提取焊点特征进行焊点质量判别,检测焊点质量具备客观可行性。

28、3.通过统计合格焊点的个数占比来对焊接质量划分,耦合到了电池极耳焊接的局部特征与整体表现,能够提高焊接质量检测的准确性。

- 还没有人留言评论。精彩留言会获得点赞!