一种制药过程质量智能管控机器人及管控方法

本发明涉及药品生产管理,具体涉及一种制药过程质量智能管控机器人及管控方法。

背景技术:

1、在当前的药品生产行业中,药品质量一致性的控制对于保障患者的用药安全和疗效至关重要。随着药品生产过程的复杂性和精度的不断提升,传统的质量管理方法已经难以满足高质量、高效率的生产需求。因此,亟需引入先进的质量管理理念和技术手段来改进和优化药品生产质量管理。

2、传统的药品生产质量管理主要依赖于人工监控和事后检测,这种方法存在很多局限性。一方面,人工监控容易受到人为因素的影响,难以保证质量监控的稳定性和准确性;另一方面,事后检测只能发现已经发生的问题,而无法预防潜在的质量问题。此外,传统方法对于复杂生产过程中的关键参数和指标的监控和控制也存在一定的难度。

3、为了克服传统方法的局限性,提高药品生产质量管理的效率和水平,本发明提出了一种融合机器人自动化技术、六西格玛质量管理方法以及人工智能算法的药品生产质量管理软件机器人系统。该系统通过先进的自动化技术和智能化算法,实现对药品生产全过程的实时监测、智能分析和动态优化,从而全面提升药品生产质量管理的效率和水平。

技术实现思路

1、本发明针对现有技术存在的问题,提供了一种制药过程质量智能管控机器人及管控方法。

2、为实现上述目的,本发明采用的技术方案如下:

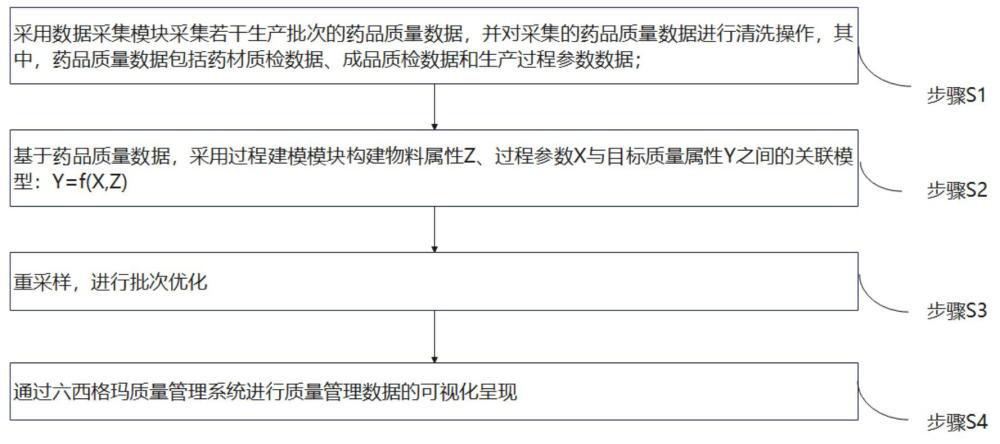

3、一种制药过程质量智能管控机器人的管控方法,包括以下步骤:步骤s1、采用数据采集模块采集若干生产批次的药品质量数据,并对采集的药品质量数据进行清洗操作,其中,药品质量数据包括药材质检数据、成品质检数据和生产过程参数数据;清洗操作过程包括以下步骤:步骤s11:删除缺少药材质检记录或成品质检记录的批次,删除生产过程参数中的时序数据缺失值超过50%的批次;步骤s12:生产过程参数中的缺失值采用前向补齐策略补齐,即用缺失值相邻的前一个未缺失值填充;步骤s13:采用最大最小归一化对步骤s12处理后的数据进行无量纲化处理;步骤s14:采用dtw算法对生产过程参数中的时序数据进行数据清洗中的对齐处理;步骤s2、基于药品质量数据,采用过程建模模块构建物料属性z、过程参数x与目标质量属性y之间的关联模型:y=f(x,z);步骤s3:重采样,进行批次优化;步骤s4、通过六西格玛质量管理系统进行质量管理数据的可视化呈现。

4、基于上述技术方案,更进一步地,步骤s1中,药材质检数据包括有效成分含量、农药残留以及重金属残留;成品质检数据包括有效成分含量以及有害成分含量;生产过程参数数据包括各个工序工艺参数。

5、基于上述技术方案,更进一步地,步骤s2中,步骤s21:基于生产批次记录的数据,使用bootstrap采样扩充样本量;步骤s22:对于选定待建模的工艺步骤,将各过程参数根据生产过程实际关系构建为图网络,进而加入时序数据信息构建为时空图神经网络,使用kmeans算法将各个时序数据离散化,并将若干个离散的类别或群组作为建模变量;步骤s23:以重采样的过程参数时序特征为输入,以和为模型输出,其中,为目标质量属性y的计算值,为目标质量属性y的均值,建立基于图卷积神经网络的回归预测模型,采用均方根误差rmse和决定系数r2预测目标质量属性y的能力,其中,回归预测模型也即是关联模型。

6、基于上述技术方案,更进一步地,步骤s21中,生产批次记录的数据有:采样频率为50hz,即每次抽取50个样本用于重构训练集,并计算和,其中,i代表质量属性编号,共重采样10000次,按7:3将由药品质量数据构成的数据集划分为训练集和测试集,再采样5000次作为外部验证集;其中,和的计算过程为:;;式中,是样本数据的平均值;lsl是下规格限;usl是上规格限;σ是样本标准偏差。

7、基于上述技术方案,更进一步地,步骤s23中,图卷积神经网络包括:输入层:包括过程参数,过程参数包括温度、压力、流量以及时间;图卷积层:处理捕捉的过程参数中各个参数之间的关系;全连接层:调整层数和每层的神经元数量;输出层:输出层预测最终的目标质量属性y,其中,包括以和为模型输出。

8、基于上述技术方案,更进一步地,步骤s3中,步骤s31:用步骤s23建立的回归预测模型预测外部验证集,以为限定条件,筛选出合格的批次集合;步骤s32:对筛选出合格的批次集合,筛选出落于要求区间(lsl至usl)的批次集合,采用nsga-ii算法寻找多目标函数的pareto最优解;其中,多目标函数为各个质量指标的要求区间,;步骤s33:通过控制调优模块优化过程参数曲线,其中,步骤s32中得到的pareto最优解的全部时序数据作为过程参数优选区间,各个时序变量样本的平均值曲线作为最优过程参数曲线;步骤s34:基于模型更新模块进行数据更新,进行批次优化。

9、基于上述技术方案,更进一步地,步骤s34中,采用数据适应器和模型适应器对模型更新;

10、(1)数据适应器根据训练数据和测试数据之间的分布差异,对新采集的数据进行自适应校正;

11、给定增量数据:

12、;

13、;

14、g(x)通常表示一个函数,它对输入数据x进行某种变换或处理;

15、h(x,y)通常表示一个函数,它对输入数据x和目标变量y进行联合处理;

16、表示第k次训练时使用的数据预处理后的训练数据集;表示第k次训练时使用的数据预处理后的测试数据集;表示未进行数据预处理后等测试数据集;表示未数据预处理后的训练数据集。

17、(2)模型适应器设关键质量属性集合为l,在步骤s33建立基线模型后,以s32中预处理过的增量数据为输入,启动基于微调训练的模型自适应更新,以下公式表示了训练损失的计算方法:

18、;

19、式中,x表示输入数据;y表示目标变量,也即是输入数据对应的真实标签;表示模型在参数下对输入数据x的预测输出;

20、完成更新后的模型将重复进行批次优化步骤s31-步骤s33,从而实现生产质量自动持续优化。

21、一种制药过程质量智能管控机器人,包括数据采集模块、数据分析模块、过程建模模块和调优模块;数据采集模块采集结构化数据、实时过程数据、成分含量变化数据和全周期质量追溯数据,并将采集的所有数据传送至数据分析模块进行分析;且数据分析模块还采用多元统计分析控制图监测质量偏差,并将分析的数据传输至过程建模模块用于建模;过程建模模块利用机器学习算法,建立物料属性、过程参数与目标质量属性之间的关联模型,并采用增量学习、迁移学习方法对关联模型进行持续更新和优化,并将更新和优化的输出传输至调优模块;调优模块根据质量属性模型和分析结果自动调整和优化生产参数。

22、基于上述技术方案,更进一步地,所述结构化数据至少包括工艺参数设定值和设备运行状态,其中,利用软件机器人系统自动登录生产执行mes系统,提取结构化参数。

23、基于上述技术方案,更进一步地,所述实时过程数据至少包括温度、压力、流量和液位,且通过工业通信协议,从自动化系统中采集实时过程数据。

24、相对于现有技术,本发明具有以下有益效果:

25、(1)本发明通过软件机器人技术和多种传感器实时收集药品生产过程中的关键过程参数和物料属性数据,并利用先进的数据分析方法和机器学习算法对收集到的数据进行实时分析和处理,具体包括清洗、重采样、可视化呈现等操作过程。同时,系统还引入了六西格玛质量管理方法,通过对数据的深入分析和管理,识别关键影响因素,并制定相应的改进措施。此外,系统还具备自适应学习和自优化的能力,能够根据生产过程的实际情况自动调整和优化参数设置,实现生产过程的动态优化和智能化控制。

26、(2)本发明提出的药品生产质量管理软件机器人系统通过整合先进的自动化技术、智能化算法和六西格玛质量管理方法,为药品生产质量管理领域带来了参考价值。该系统不仅提高了药品生产质量管理的效率和水平,还促进了药品产业的高质量发展,对于保障患者用药安全和疗效具有重要。

27、(3)本发明集成了机器人自动化、六西格玛管理、人工智能等先进技术,形成了一套行之有效的药品质量管理整体解决方案,全面提升了质量管理的自动化、智能化水平;实现了生产全过程的实时在线监测,质量问题可及时预警和反馈,大幅提高了质量管控的时效性和针对性;模型自动校正更新,助力实现药品生产工艺的持续优化。

- 还没有人留言评论。精彩留言会获得点赞!