一种降低能耗的钢材轧制设备优化系统的制作方法

本发明涉及钢材轧制,具体为一种降低能耗的钢材轧制设备优化系统。

背景技术:

1、钢材作为现代工业中不可或缺的基础材料,其轧制加工过程对于产品质量和生产效率有着至关重要的影响。在钢材轧制产业不断发展的今天,降低能耗、提高资源利用率已成为企业追求可持续发展的关键目标,随着市场对钢材品种和质量的要求日益提高,钢材轧制工艺变得越来越复杂,涉及到多道工序和多种设备的协同运作。在这一过程中,各轧机站的负载分配情况直接关系到整个生产线的能耗水平和运行效率。

2、然而,传统的轧制设备优化系统在应对负载波动方面存在诸多不足,一方面,由于缺乏有效的实时监测手段,很难准确掌握各轧机站的实际负载状况;另一方面,即便检测到了负载异常,也缺乏灵活的调整机制来迅速响应并作出调整,此外,传统的优化系统往往采用固定的工作模式和参数设置,无法根据实际情况做出动态调整,导致即使在生产条件发生变化时也无法有效地重新分配负载,从而限制了整体生产效率和能源利用率的提升。

3、综上所述,现有的钢材轧制优化系统在动态负载平衡方面存在明显的缺陷,无法满足当前高效、节能的生产需求,因此,研发一种创新的、高效的钢材轧制设备优化系统,特别是在动态负载平衡方面实现突破,对于提高钢材轧制行业的能源利用效率、降低生产成本、提升产品质量和增强市场竞争力具有重要的现实意义和紧迫性。

技术实现思路

1、本发明的目的就是为了弥补现有技术的不足,提供了一种降低能耗的钢材轧制设备优化系统,它能够通过实时监控各轧机站的负载情况,并利用机器学习模型预测未来负载变化,能够动态调整各轧机站的工作参数,确保各轧机站之间的负载均衡。

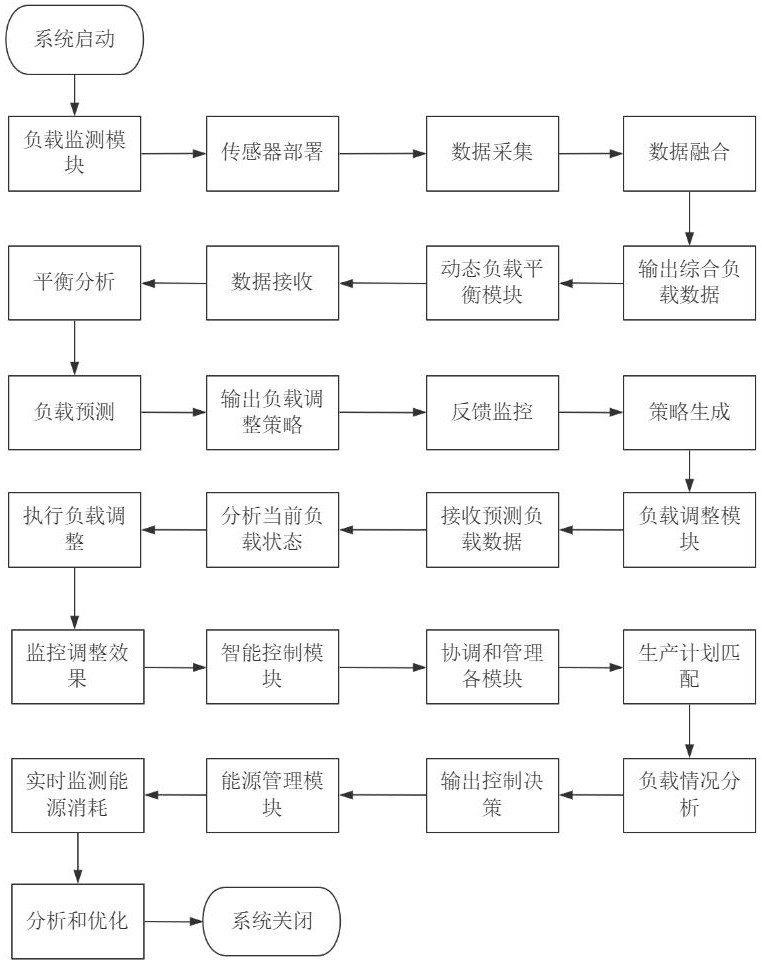

2、本发明为解决上述技术问题,提供如下技术方案:一种降低能耗的钢材轧制设备优化系统,该优化系统的组成部分包括:负载监测模块、动态负载平衡模块、负载调整模块、智能控制模块;

3、所述负载监测模块实时采集各轧机站的多维度负载数据,包括轧制压力、电机电流、转速、负载大小和温度的基本参数,还涵盖轧辊温度、设备振动频率,以反映设备运行状态和负载情况;

4、所述动态负载平衡模块利用历史数据和负载监测模块采集的负载数据,通过机器学习模型预测未来一段时间内的负载变化;

5、所述负载调整模块依据动态负载平衡模块输出的结果,借助智能优化算法和高性能的调速与控制装置,精准地调整各轧机站的工作参数;

6、所述智能控制模块负责协调和管理各个模块的工作状态,根据生产计划、设备状态和实时负载情况,制定整体的控制策略,并自动调整负载监测的频率和精度,灵活配置负载调整的参数范围。

7、更进一步地,所述负载监测模块的具体步骤为:

8、传感器部署:在各轧机站的关键位置安装各类高精度传感器,即压力传感器安装在轧辊轴承座和牌坊之间、温度传感器安装在轧辊表面和内部、电流传感器安装在电机进线端、振动传感器安装在设备主体结构上;

9、数据采集:通过这些传感器实时采集多维度的负载数据,包括轧制压力、电机电流、转速、负载大小、温度、轧辊温度和设备振动频率;

10、数据融合:利用加权融合将来自不同传感器的数据进行整合,形成全面的负载监测视图,分析不同参数之间的相互关系,提取负载数据信息。

11、更进一步地,所述负载监测模块通过加权融合给不同传感器来源的数据赋予不同的权重来综合各种传感器的信息,即为每个传感器的数据分配一个权重值,对于电机电流i,轧制压力p,和设备温度t,为每个传感器分配一个权重wi、wp和wt,加权平均值y为:对于其他传感器数据,使用加权平均将数据按照各自的权重进行融合,得到综合的负载数据,输出加权融合后的综合负载数据,供后续的动态负载平衡模块、负载调整模块使用。

12、更进一步地,所述动态负载平衡模块的具体步骤为:

13、数据收集:获取历史负载数据以及负载监测模块实时采集的当前负载数据,并对收集的数据进行预处理;

14、负载预测:利用机器学习模型对预处理后的数据进行训练,以预测未来一段时间内的负载变化趋势,并考虑多种因素,即原料规格、轧制工艺参数、生产计划变化,对预测模型进行调优;

15、平衡分析:将预测的负载与各轧机站的额定负载进行对比,分析是否存在负载失衡的情况;

16、策略生成:根据负载失衡的分析结果,生成相应的负载调整策略,以实现动态负载平衡,将生成的负载调整策略传递给负载调整模块,执行负载调整;

17、反馈监控:监控负载调整后的实时负载数据,评估调整效果,并根据需要进行策略调整。

18、更进一步地,所述动态负载平衡模块通过机器学习算法中的时间序列分析用来预测未来的负载变化,其预测过程为:

19、数据收集与预处理:收集历史负载数据以及负载监测模块实时采集的当前负载数据,即收集到的时间序列负载数据为yt,t=1,2,…,n,对数据进行平稳性检验和处理,以满足模型要求;

20、模型构建:构建自回归积分滑动平均arma模型,使用历史数据对模型进行训练,以学习负载数据随时间变化的规律,其算法公式为:c是常数项,φi是自回归系数,θj是移动平均系数,∈t是白噪声误差项;

21、参数估计和模型验证:对于arma模型,使用最小二乘法估计模型的参数φi、θj和c,即对估计得到的模型进行残差检验,检查残差是否为白噪声,残差不是白噪声,则重新调整模型的阶数和参数;

22、负载预测:利用估计好的模型对未来一段时间的负载进行预测,预测未来h个时刻的负载,即yn+1,yn+2,…,yn+h。

23、更进一步地,所述负载调整模块的具体步骤为:

24、接收预测负载数据:首先接收来自动态负载平衡模块输出的未来一段时间内各轧机站的预测负载数据,根据预测结果调整各轧机站的工作参数;

25、分析当前负载状态:结合实时负载监测数据和预测数据,分析当前各轧机站的负载状态,判断是否存在过载和轻载现象;

26、制定负载调整策略:根据分析结果,制定负载调整策略,策略包括但不限于调整轧制速度、改变轧制工艺参数、重新分配生产任务给不同轧机站,并利用智能优化算法,找到最优的参数调整方案;

27、执行负载调整:借助高性能的调速与控制装置,按照制定的策略对各轧机站的工作参数进行精准调整,包括调整电机转速、改变轧辊间隙、调整冷却水流量;

28、监控调整效果:在调整过程中持续监控各轧机站的负载状态和生产效率,根据调整效果进行反馈,并对负载调整策略进行优化,以适应新的生产条件和负载变化。

29、更进一步地,所述负载调整模块在制定负载调整策略过程中利用智能优化算法中的线性规划以制定最优的负载分配策略,其优化过程为:

30、定义决策变量:xi表示分配给第i个轧机站的工作任务量,其中i=1,2,…,n,n是轧机站的总数;

31、确定目标函数:最小化总能耗,即ci表示第i个轧机站处理单位工作量的能耗,则目标函数为:

32、建立约束条件:约束条件包括生产能力约束、生产需求约束、设备负载限制,每个轧机站的工作任务量不能超过其最大生产能力所有轧机站的工作任务量之和总生产需求d,

33、分析解并制定负载调整策略:根据计算的最优解分析各轧机站的最优工作任务量,制定相应的负载调整策略,即调整轧制速度、改变轧制工艺参数、重新分配生产任务;

34、实施负载调整并监控效果:按照制定的负载调整策略对各轧机站进行调整,监控调整后的负载状态和生产效率。

35、更进一步地,所述智能控制模块的具体步骤为:

36、协调和管理各个模块:智能控制模块确保负载监测模块、动态负载平衡模块、负载调整模块和能源管理模块协同工作,监控各模块的工作状态;

37、生产计划匹配:根据生产计划的要求,智能控制模块调整各模块的工作参数,实时监测设备状态;

38、负载情况分析:基于动态负载平衡模块提供的负载预测结果,智能控制模块分析负载情况,决定是否进行负载调整,并根据实际情况调整负载监测的频率和精度;

39、负载调整参数范围:根据生产需求和设备能力,智能控制模块调整负载调整模块的参数范围,并通过模糊逻辑控制处理不确定性和模糊性。

40、更进一步地,所述智能控制模块利用模糊逻辑控制的隶属函数来量化不确定性的程度,其过程为:

41、定义输入变量和输出变量:输入变量为设备状态参数,即温度、压力、转速、生产计划参数,即产量要求、产品规格、负载监测数据,即实际负载、负载变化率,输出变量为控制策略的参数,即负载监测的频率调整量、负载调整的参数范围变化量;

42、模糊化:将输入变量的精确值转换为模糊集合中的隶属度,即输入变量为设备温度t,定义模糊集合“低温”、“中温”、“高温”,其对应的隶属函数分别为μ低温(t)、μ中温(t)、μ高温(t);

43、制定模糊规则:根据历史数据和智能控制策略,制定模糊规则,包括但不限于:“设备温度为高温且负载变化率大,负载监测频率递增”;

44、模糊推理:根据输入变量的隶属度和模糊规则进行推理,规则前件中设备温度为高温的隶属度为a,负载变化率大的隶属度为b,规则后件中负载监测频率递增的隶属度为c,使用模糊推理算法,即f=a×b→c;

45、去模糊化:将模糊推理得到的结果转换为精确的输出值,即推理结果为模糊集合f,其隶属函数为μf(x),则精确输出值y为:

46、输出控制决策:将去模糊化得到的精确值应用于实际的控制决策,即调整负载监测频率和负载调整的参数范围。

47、更进一步地,所述该优化系统还包括能源管理模块对整个轧制过程中的能源消耗进行实时监测、分析和优化,实时获取整个轧制过程中各设备的电能消耗数据,包括但不限于各轧机站、电机、辅助设备的用电量,同时收集负载情况数据,即实际负载大小、负载变化率,并结合负载情况和生产进度,计算出单位产品的能耗指标,并调整各轧机站的工作参数。

48、与现有技术相比,该一种降低能耗的钢材轧制设备优化系统具备如下有益效果:

49、一、本发明通过实时、精准的负载监测,结合先进的机器学习模型进行负载预测,并基于此进行动态负载平衡调整,能够有效避免部分轧机站的过载和其他轧机站的轻载空闲状态,使整个轧制设备始终在最优负载状态下运行,大幅降低了能源的浪费,显著提升了能源利用效率,并且智能控制模块根据生产计划和实时负载情况,调整负载监测的频率和精度,进一步优化能源管理。

50、二、本发明通过智能调整各轧机站的工作参数,能够确保各设备始终运行在最佳状态,避免了由于负载不平衡导致的生产中断和低效运转,负载调整模块的智能优化算法和高性能调速与控制装置可以快速响应负载变化,缩短了调整周期,提高了生产线的整体灵活性和响应速度,实时监控和反馈机制确保了系统能够及时发现并解决问题,减少了故障停机时间,从而提升了生产效率。

51、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。

- 还没有人留言评论。精彩留言会获得点赞!