一种基于大数据的金属管材运输安全监控系统的制作方法

本发明属于金属管材运输,具体涉及一种基于大数据的金属管材运输安全监控系统。

背景技术:

1、在金属管材运输过程中,车辆行驶时的颠簸和振动可能会导致管材发生微小位移,长期积累下来可能会引起形变,如果运输车辆经过的道路条件较差,如坑洼、颠簸等,这些都会加剧管材之间的相互撞击和振动。管材的弯曲、塑形形变不仅会影响其外观,还可能降低其结构强度和性能,会使管材不符合规格要求,导致无法正常使用,严重的磕碰还可能导致管材内部结构受损,降低其使用寿命。形变和损伤不仅会对管材本身造成损害,还可能在安装和使用过程中引发安全隐患。如管材在运输过程中发生严重形变,可能会导致安装困难或无法安装。如果在施工现场发现管材损坏,还可能延误施工进度,进一步增加经济损失。

技术实现思路

1、为了克服上述现有技术存在的缺点与不足,本发明采用如下技术方案:

2、一种基于大数据的金属管材运输安全监控系统,包括数据采集模块、图像处理模块、位置偏移监测模块、震动监测模块、金属管材变形评估模块、异常信号生成与报警模块、用户界面模块;

3、数据采集模块:用于在装货完成后采集车厢内部的初始图像,在运输过程中定期采集车厢内部的实时图像,采集金属管材的相关数据;图像处理模块:用于比较车厢实时图像与初始图像,识别金属管材的位置变化;位置偏移监测模块:用于对比偏移量与预设阈值,分类监测点为安全点、存险点和危险点;计算位移综检值,判断是否超出预设阈值;震动监测模块:用于分析实时震动数据,判断是否超出预设阈值,计算总时长及单次最大时长,评估是否车厢处于震动致损状态;金属管材变形评估模块:采集金属管材外表面的空间坐标数据,根据坐标数据拟合椭圆方程,计算椭圆特征参数;绘制椭圆圆心曲线,计算最大弯曲变形挠度,确定最大偏离度的位置坐标,判断是否发生塑性变形;异常信号生成与报警模块:根据监测结果生成异常信号,将异常信号发送给用户界面模块;用户界面模块:接收并显示异常警报信息。

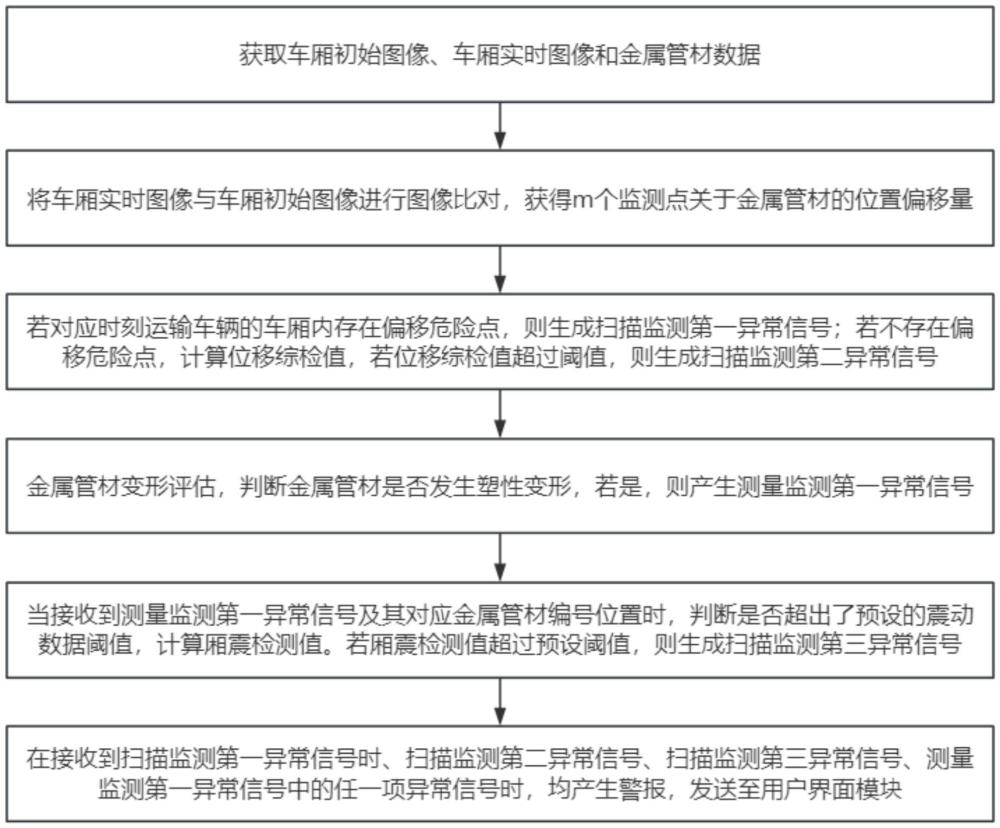

4、优选地,系统工作流程如下:

5、步骤一、获取车厢初始图像、车厢实时图像和金属管材数据;

6、步骤二、将车厢实时图像与车厢初始图像进行图像比对,获得m个监测点关于金属管材的位置偏移量;若对应时刻运输车辆的车厢内存在偏移危险点ai,则生成扫描监测第一异常信号;若不存在偏移危险点ai,计算位移综检值p,若位移综检值p超过阈值,则生成扫描监测第二异常信号;

7、步骤三、金属管材变形评估,判断金属管材是否发生塑性变形,若是,则产生测量监测第一异常信号;

8、步骤四、当接收到测量监测第一异常信号及其对应金属管材编号位置时,判断是否超出了预设的震动数据阈值,计算厢震检测值,若厢震检测值超过预设阈值,则生成扫描监测第三异常信号;

9、步骤五、在接收到扫描监测第一异常信号时、扫描监测第二异常信号、扫描监测第三异常信号、测量监测第一异常信号中的任一项异常信号时,均产生警报,发送至用户界面模块。

10、优选地,步骤一中,获取车厢初始图像、车厢实时图像和金属管材数据,具体如下:

11、在完成对金属管材的装货时,在车厢内部所装载货物的外围轮廓上设定m个监测点,监测点包括图像扫描仪和激光精确测量仪;

12、通过图像扫描仪对运输车辆的车厢内部进行扫描以获取到车厢装货图像;通过激光精确测量仪对车厢内部的金属管材进行扫描获取到金属管材数据;

13、在完成对金属管材的装货时,通过图像扫描仪对运输车辆的车厢内部进行扫描获取车厢初始图像;在运输车辆的运输过程中,通过图像扫描仪对运输车辆的车厢内部进行扫描获取车厢实时图像。

14、优选地,步骤二具体过程如下:

15、当位置偏移量未超过预设位置偏移量阈值范围的最小值,则将对应监测点ck标记为偏移安全点ck;其中,k=1,2,3,...,m;

16、当位置偏移量位于预设位置偏移量阈值范围内,则将对应监测点bj标记为偏移存险点bj;其中,j=1,2,3,...,m;

17、当位置偏移量超过预设位置偏移量阈值范围的最大值,则将对应监测点ai标记为偏移危险点ai;其中,i=1,2,3,...,m;

18、其中,i≠j≠k;

19、若对应时刻运输车辆的车厢内存在偏移危险点ai,则生成扫描监测第一异常信号;

20、若不存在偏移危险点ai,则进一步分析,分析如下:获取偏移存险点bj的数量和偏移安全点ck的数量,并代入计算公式,计算位移综检值p,计算公式如下:

21、

22、其中,t为偏移存险点bj的数量;n为偏移安全点ck的数量;βt和βn分别为偏移存险点bj和偏移安全点ck对应的权重因子,且βt>βn;r为误差修正因子;

23、若位移综检值p超过预设位移综检阈值,则生成扫描监测第二异常信号。

24、优选地,步骤三流程如下:

25、s301、获得金属管材外表面沿轴向的空间坐标数据;

26、沿着测量管段轴向,按照固定长度间隔为nm,利用激光精确测量仪获得金属管材外表面沿轴向的空间坐标数据;空间坐标数据点集合q=(x1,y1,z1),(x2,y2,z2),(x3,y3,z3),...,(xm,ym,zm);

27、s302、计算金属管材截面椭圆方程的特征参数;

28、通过空间坐标数据确定每个测量截面的椭圆形状特征,将获得的相邻截面数据点向拟合截面进行投影,带入椭圆方程中,获得椭圆方程的特征参数,参数特征包括椭圆截面长短轴半径参数以及椭圆圆心坐标;

29、具体地,将数据点集合q投影到同一个平面上,拟合一个椭圆方程,方程如下:

30、

31、其中,(x0,y0)是椭圆截面的中心坐标;a为椭圆截面半长轴长度;b为椭圆截面半短轴长度;

32、s303、计算最大弯曲变形挠度,确定管材的最大弯曲变形程度;

33、s304、获得金属管材最大偏离度的位置坐标;

34、s305、判断金属管材是否发生塑性变形,若是,则产生测量监测第一异常信号。

35、优选地,步骤四具体过程如下:

36、当接收到测量监测第一异常信号及其对应金属管材编号位置时,对当前时刻的车厢内的震动数据进行分析,以判断是否超出了预设的震动数据阈值:如果震动数据超过预设震动数据阈值,则判定此时车厢内处于震动致损状态,计算震动时段车厢内部处于震动致损状态的总时长以及单次持续最大时长,并得到厢震检测值;若厢震检测值超过预设厢震检测阈值,则生成扫描监测第三异常信号。

37、优选地,s303中计算最大弯曲变形挠度,确定管材的最大弯曲变形程度,具体过程如下:

38、根据获得的不同位置截面椭圆圆心坐标(x1,y1),(x2,y2),(x3,y3),...,起点位置为(x0,y0),连接所有椭圆圆心坐标,绘制管材椭圆圆心曲线l1;

39、绘制一条通过起点(x0,y0)且与金属管材原始方向平行的直线y=y0,并将参考直线y=y0标记为参考直线l2;

40、找到圆心曲线l1上的点(xm,ym),使得|ym-y0|最大,并将其标记为hmax;hmax为椭圆圆心曲线l1与参考直线l2之间的最大垂直距离,即最大变形处弦高;

41、通过公式计算从起点(x0,y0)到最大变形处的水平距离d,计算公式如下:

42、d=xm-x0;

43、通过公式计算最大弯曲变形挠度f,计算公式如下:

44、f=hmax+d。

45、优选地,s304中,获得金属管材最大偏离度的位置坐标,具体过程如下:

46、金属管材不同位置的截面长短轴半径分别为ai和bi,其中,i为金属管材位置编号;

47、对于每个位置编号i的金属管材,计算其偏离度ei;计算公式如下:

48、

49、比较所有位置编号的偏离度ei,将偏离度ei值最大时对应的截面位置imax,将位置imax的坐标作为最大压扁变形位置的坐标,将其标记为金属管材起始点坐标;

50、通过上述步骤,确定金属管材发生最大压扁变形的位置imax。

51、优选地,s305具体过程如下:

52、拉伸应变ε用于表示金属钢材因受力而产生的伸长或缩短的程度,计算公式如下:

53、

54、其中,larc为金属管材弯曲部分弧长;l0为弦长;弧长是指金属管材弯曲部分的曲线长度;弦长是指金属管材弯曲部分两端点之间的直线距离;

55、拉伸应力表示金属管材单位面积上所受的拉力大小,通过公式计算拉伸应力,计算公式如下:

56、σ=e·ε;

57、其中,e为金属管材的弹性模量;

58、σy为金属管材屈服强度,当σ>σy时,则认为位置编号为i的金属管材发生了塑性变形,将其标记为缺陷金属管材,产生测量监测第一异常信号。

59、综上所述,由于采用了上述技术方案,本发明的有益效果是:

60、1、本发明集成了数据采集、图像处理、位置偏移监测、震动监测、金属管材变形评估、异常信号生成与报警、用户界面等多个模块,实现了对金属管材运输过程的全方位、实时监控,利用大数据技术,对采集的数据进行处理和分析,提高了监控的准确性和时效性。

61、2、本发明通过图像处理技术,精确识别金属管材在运输过程中的位置变化,结合预设阈值进行安全评估;震动监测模块实时分析车厢内的震动数据,评估震动是否可能导致金属管材损坏,提供了更加细致的监测维度;引入激光精确测量仪采集金属管材外表面的空间坐标数据,通过拟合椭圆方程和计算特征参数,评估金属管材的变形情况;通过计算最大弯曲变形挠度和最大偏离度位置坐标,能够准确判断金属管材是否发生塑性变形,这是传统监控手段难以实现的。

62、3、本发明不仅监测位置偏移和震动,还结合金属管材的变形情况进行综合评估,生成不同类型的异常信号,异常信号的生成基于多个维度的监测结果,提高了系统的可靠性和准确性。

- 还没有人留言评论。精彩留言会获得点赞!