一种基于人工智能的高低温试验箱运行管理系统的制作方法

本发明涉及试验箱运行管理,具体为一种基于人工智能的高低温试验箱运行管理系统。

背景技术:

1、高低温试验箱适用于工业产品高温、低温的可靠性试验;对电子电工、汽车摩托、航空航天、船舶兵器、高等院校、科研单位等相关产品的零部件及材料在高温、低温(交变)循环变化的情况下,检验其各项性能指标。

2、但是在现有技术中,无法对高低温试验箱进行性能测试,同时无法在试验过程中进行排它性分析,以至于造成试验箱的试验效率低,无法保证试验箱的试验准确性,此外,不能够对试验箱实时试验产品进行环境参数类型分析,导致试验强度无法合理管控。

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的就在于为了解决上述提出的问题,而提出一种基于人工智能的高低温试验箱运行管理系统。

2、本发明的目的可以通过以下技术方案实现:

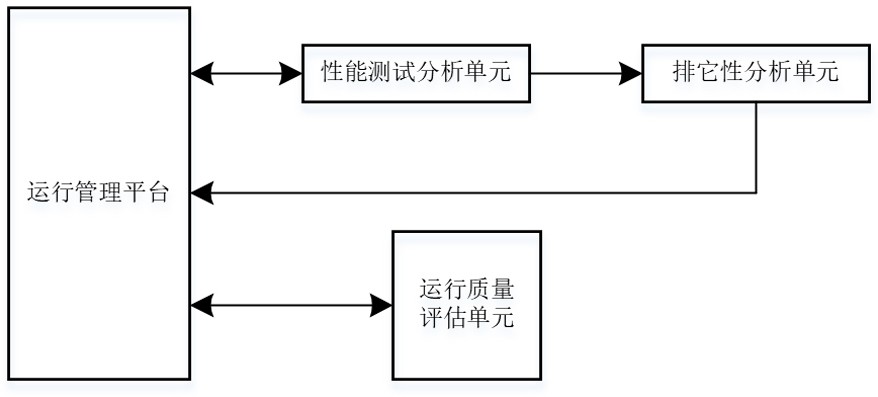

3、一种基于人工智能的高低温试验箱运行管理系统,包括运行管理平台,其中运行管理平台通讯连接有性能测试分析单元、排它性分析单元以及运行质量评估单元;

4、性能测试分析单元对高低温试验箱进行性能测试,将高低温试验箱标记为检测端,在检测端对试验产品模拟运行环境时,获取到检测端的数值比信息、数据偏差信息以及数据间隔信息,并根据信息分析得到检测端的性能测试分析系数,根据性能测试分析系数阈值比较以判断性能测试是否合格;

5、性能测试合格后,排它性分析单元对检测端进行排它性分析,将实时试验的产品设定为排因对象,根据排因对象同类型产品历史试验,获取到排因对象历史试验时设定运行环境参数,同时获取到历史试验时检测端运行产生的运行参数,并采集有效试验时段和试验参照时段,根据时段结合分析得到试验增加参数类型和使用额增参数类型,根据试验增加参数类型和使用额增参数类型在实时试验过程中的管控进行排它性检测;

6、排它性检测合格后,运行质量评估单元对检测端试验运行质量进行评估,判断当前检测端进行产品试验的运行质量是否合格。

7、作为本发明的一种优选实施方式,数值比信息、数据偏差信息以及数据间隔信息分别为不同试验产品运行环境参数模拟数值与运行环境参数实际数值的偏差值和对应运行环境参数实际数值的数值比、同类型试验产品不同批次进行运行环境模拟时满足实际运行环境参数的环境参数模拟数值对应数值平均偏差值以及根据实际运行环境参数数值进行环境参数模拟数值往复调控的参数数值峰值与实际运行环境参数数值峰值的间隔值;

8、若检测端的性能测试分析系数超过性能测试分析系数阈值,则生成性能测试异常信号并将性能测试异常信号发送至运行管理平台;若检测端的性能测试分析系数未超过性能测试分析系数阈值,则生成性能测试正常信号并将性能测试正常信号发送至运行管理平台。

9、作为本发明的一种优选实施方式,有效试验时段和试验参照时段的采集过程如下:

10、获取到历史试验的排因对象完成试验的故障率与未完成试验的故障率,若两者故障率数值偏差超过设定阈值,则将当前历史试验标记为有效试验;并将完成试验排因对象的产品试验时段标记为有效试验时段,且将未完成试验排因对象的产品使用时段标记为试验参照时段。

11、作为本发明的一种优选实施方式,时段结合分析过程如下:

12、根据有效试验时段和试验参数时段获取到对应时段排因对象的运行环境参数类型,并将有效试验时段和试验参数时段对应运行环境参数类型非交集类型设定为试验增加参数类型,结合检测端运行性能分析,若检测端运行参数类型与试验增加参数类型一致,则将对应参数类型设定为试验增加参数类型,反之若检测端运行参数类型与试验增加参数类型不一致,则将对应参数类型设定为使用额增参数类型。

13、作为本发明的一种优选实施方式,排它性检测过程如下:

14、获取到检测端进行实时排因对象试验时试验增加参数类型对应参数数值与排因对象运行环境模拟参数数值同时刻且同趋势浮动频率,以及检测端进行实时排因对象试验时使用额增参数类型的参数数值模拟控制区间与历史试验排因对象使用过程中同类型参数数值浮动区间的非交集区间内数值数量,并将其分别与浮动频率阈值和数值数量阈值进行比较。

15、作为本发明的一种优选实施方式,若检测端进行实时排因对象试验时试验增加参数类型对应参数数值与排因对象运行环境模拟参数数值同时刻且同趋势浮动频率超过浮动频率阈值,或者检测端进行实时排因对象试验时使用额增参数类型的参数数值模拟控制区间与历史试验排因对象使用过程中同类型参数数值浮动区间的非交集区间内数值数量超过数值数量阈值,则生成排它性异常信号并将排它性异常信号发送至运行管理平台;

16、若检测端进行实时排因对象试验时试验增加参数类型对应参数数值与排因对象运行环境模拟参数数值同时刻且同趋势浮动频率未超过浮动频率阈值,且检测端进行实时排因对象试验时使用额增参数类型的参数数值模拟控制区间与历史试验排因对象使用过程中同类型参数数值浮动区间的非交集区间内数值数量未超过数值数量阈值,则生成排它性正常信号并将排它性正常信号发送至运行管理平台。

17、作为本发明的一种优选实施方式,运行质量评估过程如下:

18、获取到检测端实时试验过程中设备空载时内部温度均匀度与设备负载时内部温度均匀度的最大偏差,同时获取到检测端试验过程中设备内部温度波动值峰值持续增长跨度值;将检测端实时试验过程中设备空载时内部温度均匀度与设备负载时内部温度均匀度的最大偏差、检测端试验过程中设备内部温度波动值峰值持续增长跨度值分别与均匀度最大偏差阈值和波动值峰值持续增长跨度值阈值进行比较:

19、若检测端实时试验过程中设备空载时内部温度均匀度与设备负载时内部温度均匀度的最大偏差超过均匀度最大偏差阈值,或者检测端试验过程中设备内部温度波动值峰值持续增长跨度值超过波动值峰值持续增长跨度值阈值,则生成运行质量评估异常信号并将运行质量评估异常信号发送至运行管理平台;

20、若检测端实时试验过程中设备空载时内部温度均匀度与设备负载时内部温度均匀度的最大偏差未超过均匀度最大偏差阈值,且检测端试验过程中设备内部温度波动值峰值持续增长跨度值未超过波动值峰值持续增长跨度值阈值,则生成运行质量评估正常信号并将运行质量评估正常信号发送至运行管理平台。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明中,对高低温试验箱进行性能测试,根据高低温试验箱性能测试推断当前高低温试验箱的设备性能是否满足需求,从而保证高低温试验箱能够准确模拟环境,以达到提高试验产品试验准确性,提高了试验产品的质量检测效率,降低使用故障率;对检测端进行排它性分析,判断检测端进行试验产品试验时受到除模拟环境参数之外的影响,造成检测端的环境模拟试验效率降低,且无法保证检测端试验效率,并在试验异常时无法准确推断异常原因,无法做出针对性数据管控。

23、2、本发明中,对检测端试验运行质量进行评估,判断当前检测端进行产品试验的运行质量是否合格,从而避免检测端运行异常造成运行环境参数模拟准确性降低,无法准确推断试验产品的质量,造成低质量试验产品试验故障率降低,也造成高质量试验产品试验故障产生风险升高。

24、3、本发明中,通过对当前模拟运行环境参数类型是否易浮动进行影响风险分析,同时也能够对不易浮动的参数进行选择性模拟,降低检测端的运行强度。

- 还没有人留言评论。精彩留言会获得点赞!