一种组装线产量分析方法与系统与流程

本发明涉及组装线生产管理,尤其涉及一种组装线产量分析方法与一种组装线产量分析系统。

背景技术:

1、现有的组装线产量监控系统通常只能提供实时的产量数据,而缺乏对产量数据的趋势分析和产量异常的自动检测能力。在生产过程中,及时发现和响应产量异常状况是保证生产效率和质量的重要环节。

2、因此,提供一种能够实时分析组装线产量数据趋势并提供异常报警的方法,成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明提供了一种组装线产量分析方法及一种组装线产量分析系统,解决相关技术中存在的缺少实时对组装线产量数据的分析及异常报警等问题。

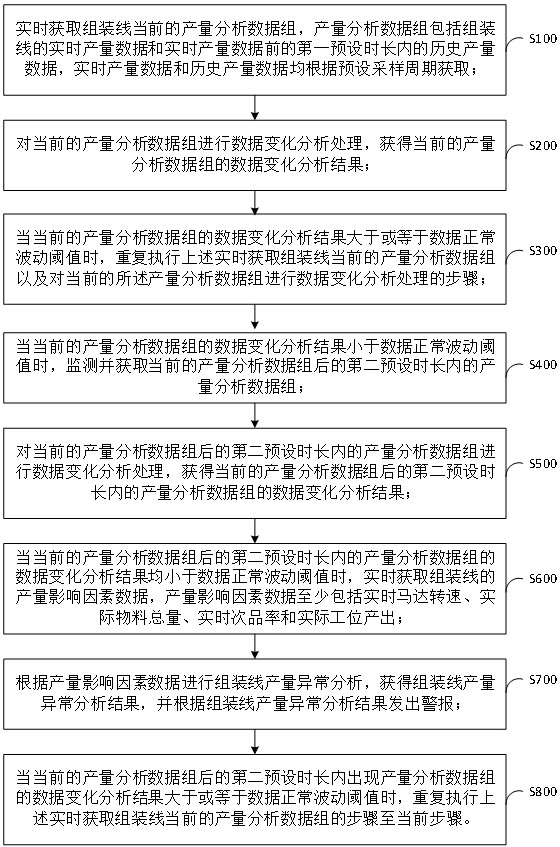

2、作为本发明的一个方面,提供一种组装线产量分析方法,包括:

3、实时获取组装线当前的产量分析数据组,产量分析数据组包括组装线的实时产量数据和实时产量数据前的第一预设时长内的历史产量数据,实时产量数据和历史产量数据均根据预设采样周期获取;

4、对当前的产量分析数据组进行数据变化分析处理,获得当前的产量分析数据组的数据变化分析结果;

5、当当前的产量分析数据组的数据变化分析结果大于或等于数据正常波动阈值时,重复执行上述实时获取组装线当前的产量分析数据组以及对当前的所述产量分析数据组进行数据变化分析处理的步骤;

6、当当前的产量分析数据组的数据变化分析结果小于数据正常波动阈值时,监测并获取当前的产量分析数据组后的第二预设时长内的产量分析数据组;

7、对当前的产量分析数据组后的第二预设时长内的产量分析数据组进行数据变化分析处理,获得当前的产量分析数据组后的第二预设时长内的产量分析数据组的数据变化分析结果;

8、当当前的产量分析数据组后的第二预设时长内的产量分析数据组的数据变化分析结果均小于数据正常波动阈值时,实时获取组装线的产量影响因素数据,产量影响因素数据至少包括实时马达转速、实际物料总量、实时次品率和实际工位产出;

9、根据产量影响因素数据进行组装线产量异常分析,获得组装线产量异常分析结果,并根据组装线产量异常分析结果发出警报;

10、当当前的产量分析数据组后的第二预设时长内出现产量分析数据组的数据变化分析结果大于或等于数据正常波动阈值时,重复执行上述实时获取组装线当前的产量分析数据组的步骤至当前步骤。

11、进一步地,对当前的产量分析数据组进行数据变化分析处理,获得当前的产量分析数据组的数据变化分析结果,包括:

12、通过线性回归方法对当前的产量分析数据组进行数据变化分析处理,获得当前的产量分析数据组的斜率;

13、对当前的产量分析数据组后的第二预设时长内的产量分析数据组进行数据变化分析处理,获得当前的产量分析数据组后的第二预设时长内的产量分析数据组的数据变化分析结果,包括:

14、通过线性回归方法对当前的产量分析数据组后的第二预设时长内的产量分析数据组进行数据变化分析处理,获得当前的产量分析数据组后的第二预设时长内的产量分析数据组的斜率;

15、其中,产量分析数据组的斜率的表达式为:

16、;

17、其中,表示第i次采集的产量数据。

18、进一步地,根据产量影响因素数据进行组装线产量异常分析,获得组装线产量异常分析结果,并根据组装线产量异常分析结果发出警报,包括:

19、根据实时马达转速与预设马达转速判断组装线的实时马达转速是否存在异常,获得实时马达转速分析结果;

20、根据实际物料总量与预设生产物料需求量判断组装线的实际物料总量是否存在不足,获得实际物料总量分析结果;

21、根据实时次品率与预设次品率阈值判断组装线的生产质量是否存在异常,获得生产质量分析结果;

22、根据实际工位产出与预设标准工位产出判断组装线的人员配备是否不足,获得人员配备分析结果;

23、根据实时马达转速分析结果、实际物料总量分析结果、生产质量分析结果和人员配备分析结果获得组装线产量异常分析结果,并根据组装线产量异常分析结果发出警报。

24、进一步地,根据实时马达转速与预设马达转速判断组装线的实时马达转速是否存在异常,获得实时马达转速分析结果,包括:

25、比较实时马达转速与预设马达转速的大小,若实时马达转速大于或等于预设马达转速,确定实时马达转速不存在异常;

26、若实时马达转速小于预设马达转速,确定实时马达转速存在异常。

27、进一步地,根据实际物料总量与预设生产物料需求量判断组装线的实际物料总量是否存在不足,获得实际物料总量分析结果,包括:

28、比较实际物料总量与预设生产物料需求量的大小,若预设生产物料需求量小于实际物料总量,确定组装线的实际物料总量充足;

29、若预设生产物料需求量大于或等于实际物料总量,确定组装线的实际物料总量不足。

30、进一步地,根据实时次品率与预设次品率阈值判断组装线的生产质量是否存在异常,获得生产质量分析结果,包括:

31、比较实时次品率与预设次品率阈值的大小,若实时次品率小于预设次品率阈值,确定组装线的生产质量不存在异常;

32、若实时次品率大于或等于预设次品率阈值,确定组装线的生产质量存在异常。

33、进一步地,根据实际工位产出与预设标准工位产出判断组装线的人员配备是否不足,获得人员配备分析结果,包括:

34、计算实际工位产出与预设标准工位产出的实际偏差值;

35、比较实际偏差值与预设偏差值的大小,若实际偏差值小于或等于预设偏差值,确定组装线的人员配备充足;

36、若实际偏差值大于预设偏差值,确定组装线的人员配备不足。

37、进一步地,实时产量数据前的第一预设时长内的历史产量数据的采集次数至少为5。

38、作为本发明的另一方面,提供一种组装线产量分析系统,用于实现上述组装线产量分析方法,包括:

39、产量分析数据组获取模块,用于实时获取组装线当前的产量分析数据组,产量分析数据组包括组装线的实时产量数据和实时产量数据前的第一预设时长内的历史产量数据,实时产量数据和历史产量数据均根据预设采样周期获取;

40、第一数据分析模块,用于对当前的产量分析数据组进行数据变化分析处理,获得当前的产量分析数据组的数据变化分析结果;

41、第一判断模块,用于判断当前的所述产量分析数据组的数据变化分析结果是否小于数据正常波动阈值;

42、数据监测模块,用于当当前的产量分析数据组的数据变化分析结果小于数据正常波动阈值时,监测并获取当前的产量分析数据组后的第二预设时长内的产量分析数据组;

43、第二数据分析模块,用于对当前的产量分析数据组后的第二预设时长内的产量分析数据组进行数据变化分析处理,获得当前的产量分析数据组后的第二预设时长内的产量分析数据组的数据变化分析结果;

44、第二判断模块,用于判断当前的所述产量分析数据组后的第二预设时长内的产量分析数据组的数据变化分析结果是否均小于数据正常波动阈值;

45、产量影响因素数据获取模块,用于当当前的产量分析数据组后的第二预设时长内的产量分析数据组的数据变化分析结果均小于数据正常波动阈值时,实时获取组装线的产量影响因素数据,产量影响因素数据至少包括实时马达转速、实时物料余量、实时次品率和实际工位产出;

46、组装线产量异常分析模块,用于根据产量影响因素数据进行组装线产量异常分析,获得组装线产量异常分析结果,并根据组装线产量异常分析结果发出警报。

47、作为本发明的又一方面,提供一种计算机设备,计算机设备包括处理器和存储器,存储器用于存储计算机指令,计算机指令由处理器加载并执行以实现如上述的组装线产量分析方法。

48、本发明通过在组装线的实时产量数据达到检测量后获取产量分析数据组进行组装线的产量分析,并在产量分析数据组呈下降趋势后对后续的产量分析数据组进行持续监控,若后续预设时间内的产量分析数据组持续呈下降趋势则进行产量异常原因分析并发出警报,能够对组装线的产量数据进行有效分析即异常状态自检报警,以便及时发现并处理异常状况。

- 还没有人留言评论。精彩留言会获得点赞!