一种机床用T型床身三点支撑位置优化设计方法与流程

本发明涉及机床,具体是一种机床用t型床身三点支撑位置优化设计方法。

背景技术:

1、床身是机床的重要组成部分,床身支撑的稳定性和可靠性直接影响到机床的性能和使用寿命。传统的支撑通常采用多点支撑的形式,但这种支撑形式往往无法满足机床的各种使用工况,尤其对于t型床身的机床而言,多点支撑的形式不利于机床的调平,且难以保证机床在使用过程中的精度稳定性。三点支撑形式精度保持性好、内应力小,在国内外t型床身的机床中应用广泛。

2、对于三点支撑位置的确定,目前多以经验设计或反复修改支撑位置进行对比分析,未形成科学合理的设计方法;少数发明人也提出了对三点支撑的位置进行优化设计的方法,但这些优化方法在某些方面存在不足之处,比如分析对象单一、分析工况简单、优化目标不明确、分析模型与实际模型筋板布局差距较大等问题,对于床身三点支撑的最优位置的寻找存在一定的局限性。

3、现有技术存在以下缺点:

4、cn 118260883 a,2024.06.28,(一种精密机床t形床身双三点支承的多目标优化设计方法)与cn 109048395 b,2020.09.01,(一种机床三点支撑位置的确定方法)

5、以上专利仅以床身为分析对象,其余基础大件的重量用于确定床身地脚的支撑优化范围,未考虑基础大件及移动部件对床身三点支撑的影响,安装于床身之上的部件一般重量较大,其对三点支撑位置有较大影响。

6、cn 108481007 b,2024.04.07,(一种卧式加工中心床身四点支撑的设计方法)

7、该专利未考虑移动部件对优化分析的影响,尤其在移动部件重量较大的情况下,寻找的三点支撑位置在某些工况下不是最优。

8、cn 106202841 b,2019.10.11,(一种机床床身三点支撑位置的优化设计方法)

9、该专利在优化分析过程中筋板位置未设置参数化联动,在支撑位置变动过程中,地脚的支撑状态可能会有较大差异,会对支撑位置的优化结果产生影响。

10、cn 103366043 b,2016.01.27,(一种基于响应面模型的机床床身三点支撑优化设计方法)

11、该专利仅进行静态特性分析,忽略了动态特性分析对三点支撑位置的影响。

技术实现思路

1、为克服现有技术的不足,本发明提供了一种机床用t型床身三点支撑位置优化设计方法,解决现有技术存在的三点支撑位置精确度不佳等问题。

2、本发明解决上述问题所采用的技术方案是:

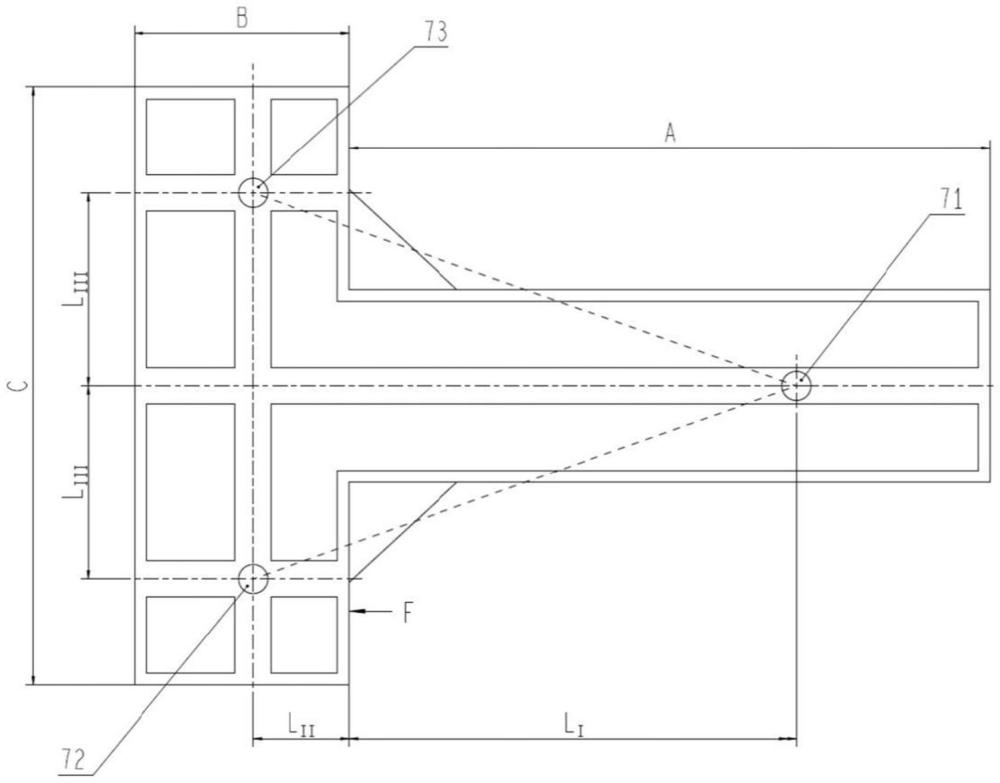

3、一种机床用t型床身三点支撑位置优化设计方法,包括初步优化、详细优化;初步优化时,仅在支撑位置移动方向上设置支撑筋板;详细优化时,设置出全部床身支撑筋板,使支撑筋板随支撑位置的变动而变动,当最优支撑位置确定时,支撑筋板的结构布局确定。

4、作为一种优选的技术方案,初步优化包括以下步骤:

5、a1,筋板布局;

6、a2,确定支撑范围;

7、a3,确定分析对象;

8、a4,确定分析条件;

9、a5,确定分析工况;

10、a6,确定优化目标;

11、a7,前端支撑位置优化;

12、a8,后端支撑沿z轴方向位置优化;

13、a9,后端支撑沿x轴方向位置优化。

14、作为一种优选的技术方案,步骤a3中,将分析对象划分为床身单件、顾及固定部件、顾及移动部件;其中,针对床身单件:分析床身单件状态下的最优三点支撑位置;针对顾及固定部件:分析床身与立柱组装状态下的最优三点支撑位置;针对顾及移动部件:分析床身与立柱组装后顾及移动部件及承载部件的整机最优三点支撑位置。

15、作为一种优选的技术方案,步骤a5中,确定的分析工况为以下的一种或多种:

16、①床身单件状态下,分析重力载荷的影响;

17、②床身顾及固定部件状态下,分析重力载荷的影响;

18、③床身顾及移动部件状态下,工作台位于中间行程位置、滑板位于中间行程位置时,分析重力载荷的影响;

19、④床身顾及移动部件状态下,工作台位于中间行程位置、滑板位于极限行程左端位置时,分析重力载荷的影响;

20、⑤床身顾及移动部件状态下,滑板位于中间行程位置、工作台位于极限行程前端行程位置时,分析重力载荷的影响;

21、⑥床身顾及移动部件状态下,滑板位于中间行程位置、工作台位于极限行程后端行程位置时,分析重力载荷的影响;

22、⑦床身顾及移动部件状态下,工作台位于中间行程位置、滑板位于中间行程位置时,分析重力载荷、切削力与承重载荷的影响;

23、⑧床身顾及移动部件状态下,工作台位于中间行程位置、滑板位于极限行程左端位置时,分析重力载荷、切削力与承重载荷的影响;

24、⑨床身顾及移动部件状态下,滑板位于中间行程位置、工作台位于极限行程前端行程位置时,分析重力载荷、切削力与承重载荷的影响;

25、⑩床身顾及移动部件状态下,滑板位于中间行程位置、工作台位于极限行程后端行程位置时,分析重力载荷、切削力与承重载荷的影响;

26、床身单件状态下,分析模态低阶固有频率的影响;

27、床身顾及固定部件状态下,分析模态低阶固有频率的影响;

28、床身顾及移动部件状态下,工作台位于中间行程位置、滑板位于中间行程位置时,分析模态低阶固有频率的影响;

29、床身顾及移动部件状态下,工作台位于中间行程位置、滑板位于极限行程左端位置时,分析模态低阶固有频率的影响;

30、床身顾及移动部件状态下,滑板位于中间行程位置、工作台位于极限行程前端行程位置时,分析模态低阶固有频率的影响;

31、床身顾及移动部件状态下,滑板位于中间行程位置、工作台位于极限行程后端行程位置时,分析模态低阶固有频率的影响。

32、作为一种优选的技术方案,步骤a7包括以下步骤:

33、a71,在进行床身前端支撑位置优化时,床身后端支撑位置设置在初始位置,将后端支撑沿z轴方向位置设置为liit,后端支撑沿x轴方向位置设置为liiit;

34、a72,固定后端支撑位置后,将前端支撑位置在所设定的支撑范围内均分为n个位置,前端支撑位置表示为:l1,l2…li…ln;其中,1≤i≤n;

35、a73,静态特性分析优化;

36、a74,动态特性分析优化;

37、a75,确定最优支撑范围,结合静态特性与动态特性分析优化,确定每种工况的优化支撑范围,将所有工况的优化支撑范围数据进行整合,通过各种工况优化支撑范围的重叠区域或毗邻区域确定最优支撑范围lir≤li≤lis。

38、作为一种优选的技术方案,a73包括以下步骤:

39、a731,基于床身前端导轨面的变形情况,将床身导轨面沿z轴方向均分为m个变形参考点,各变形参考点对应的导轨变形表示为:x1,x2…xj…xm;其中,1≤j≤m;

40、a732,对各变形参考点对应的导轨变形数据进行离散程度整合分析,求解公式如下:

41、

42、其中,s表示导轨变形离散程度,表示各变形参考点的导轨变形平均值;

43、a733,将各支撑位置对应的导轨变形离散程度si进行由小到大的排序,排序后的导轨变形离散程度si′满足以下关系:

44、s1′≤s2′≤…≤si′≤…≤sn′

45、其中,i表示支撑位置编号,si表示支撑位置为li时的导轨离散程度,si′表示排序后的导轨变形离散程度,此时的si′与支撑位置li没有直接对应关系,si′表示为导轨变形离散程度si按数值由小到大排序后、排序在第i位置的导轨离散程度;

46、a734,计算排序后各位置的离散程度误差pi;

47、

48、

49、其中,表示第1位置至第i-1位置的离散程度平均值;

50、a735,进行每种工况下静态特性分析,确定优化支撑范围。

51、作为一种优选的技术方案,步骤a74包括以下步骤:

52、a741,将各支撑位置对应的一阶固有频率hi进行由大到小的排序,排序后的一阶固有频率hi′满足以下关系:

53、h1′≤h2′≤…≤hi′≤…≤hn′

54、其中,hi表示支撑位置为li时的一阶固有频率,hi′表示排序后的一阶固有频率,此时的hi′与支撑位置li没有直接对应关系,hi′表示为一阶固有频率hi按数值由大到小排序后、排序在第i位置的一阶固有频率;

55、a742,计算排序后各位置的一阶固有频率误差qi,公式为:

56、

57、其中,表示第1位置至第i-1位置的一阶固有频率平均值;

58、a743,进行每种工况下动态特性分析,确定优化支撑范围。

59、作为一种优选的技术方案,步骤a75中,重叠区域或毗邻区域的判定方法为:

60、当各种工况优化范围有重叠区域时,若重叠区域大于设定值,直接把重叠区域设定为最优支撑范围;当重叠区域小于设定值时,根据重叠区域两侧所占的工况数量,按设定比例将相应侧选择范围扩大;

61、当各种工况优化范围无重叠区域,但远离区域与部分工况的优化支撑范围有重叠区域时,若远离区域的工况数量小于设定值,则选取其他区域的重叠范围;若远离区域工况数量大于设定值,则将远离区域与部分工况的优化支撑范围的重叠区域按设定比例扩大;

62、当各种工况优化范围无重叠区域,且远离区域与其他工况的优化支撑范围没有重叠区域时,若远离区域的工况数量小于设定值,则选取其他区域的重叠范围;若远离区域工况数量大于设定值,则将远离区域与其他工况的优化支撑范围的中间区域按设定比例扩大。

63、作为一种优选的技术方案,详细优化包括以下步骤:

64、b1,筋板布局;

65、b2,确定支撑范围;

66、b3,支撑位置优化。

67、作为一种优选的技术方案,步骤b1中,筋板布局的方法为以下的一种或多种:

68、在床身前端支撑位置沿z轴正方向设置纵向筋板;在前端支撑位置沿z轴负方向设置纵向筋板;

69、在床身后端支撑位置沿z轴正方向保持纵向筋板数量不变,在床身后端支撑位置沿z轴负方向增加纵向筋板;

70、在床身后端支撑位置沿x轴正方向保持纵向筋板数量不变,在床身后端支撑位置沿x轴负方向增加纵向筋板。

71、本发明相比于现有技术,具有以下有益效果:

72、(1)本发明三点支撑位置的优化方法分为初步优化和详细优化两个过程。通过初步优化确定三点支撑的初步优化范围,在初步优化确定的较小优化范围内开展详细优化,极大地细化了支撑优化范围,使最终优化的支撑位置更加准确;

73、(2)本发明考虑静态特性与动态特性分析,同时将各基础大件一起列为分析对象,并充分顾及固定部件和移动部件对床身的影响,能够更真实的模拟床身的承载情况,避免单一分析对象或单一分析类型在优化分析过程中产生片面性的分析结果;

74、(3)本发明进行初步优化时仅在支撑位置移动方向上设置支撑筋板。确保支撑位置变化过程中的支撑状态基本一致,避免出现支撑位置有无筋板对优化结果的影响。避免不同支撑状态让分析结果出现突跳点,让初步优化能够更直观的反映支撑位置变动对分析对象静动态特性的影响趋势;

75、(4)本发明在进行详细优化时,将床身支撑筋板全部设置出来,同时详细优化的支持范围变动较小,确保在支撑位置变动过程中,支撑变动范围以外的筋板数量不会发生变化。并且支撑筋板随支撑位置变动,当最优支撑位置确定时,筋板的结构布局也随之确定,确保支撑位置最优;

76、(5)本发明的优化目标设置为变形区域关键点的变形离散程度。不单纯对比关键点变形极差,能够更真实的反映变形区域的总体变形趋势;

77、(6)本发明在所有分析工况下都进行了较优支撑范围的寻优,通过寻找这些支撑范围的重叠区域或毗邻区域,确定最优支撑范围。确保最优支撑位置兼顾多种工况,使最终优化的支撑位置更加可靠。

- 还没有人留言评论。精彩留言会获得点赞!