一种汽车悬架硬点优化方法及系统与流程

本发明属于汽车底盘设计,具体涉及一种汽车悬架硬点优化方法及系统。

背景技术:

1、汽车底盘开发中,悬架硬点是一项重要的设计内容。悬架硬点直接影响到整车的操纵稳定性和行驶平顺性,故硬点的合理设计是底盘优异动力学性能实现的关键,也是底盘悬架结构设计的基础。

2、汽车行业使用悬架的k&c(kinematics&compliance)特性对悬架进行性能评估,即悬架的运动学特性和柔性运动特性。悬架的运动学特性(k特性)是底盘杆件的刚性运动关系,由悬架硬点的位置关系直接决定;悬架的柔性运动特性(c特性)是底盘杆件的力学形变关系,由底盘衬套、螺簧及结构杆件受外力作用变形引起的。在工程实践中,硬点设计的合理性主要使用悬架k特性进行验证。通过整车动态性能目标的分解,设定悬架关键k特性的目标值,对悬架硬点进行分析及优化,使悬架k特性符合目标值范围。

3、由于悬架杆件的高度耦合性,目前的硬点设计方法上,通常由工程师不断尝试手工调整,优化针对性不高,且非常依赖工程师的个人经验。传统的硬点优化方法经常存在性能上顾此失彼的现象,需反复调整验证,效率低下。在不同的车型底盘设计时,即使悬架结构相同也需进行大量的硬点优化重复工作。因此,如何能准确快速的优化悬架硬点使其符合k特性目标是值得研究的课题。

技术实现思路

1、基于此,本技术提出一种汽车悬架硬点优化方法及系统,旨在能够准确快速的优化悬架硬点使其符合k特性目标。

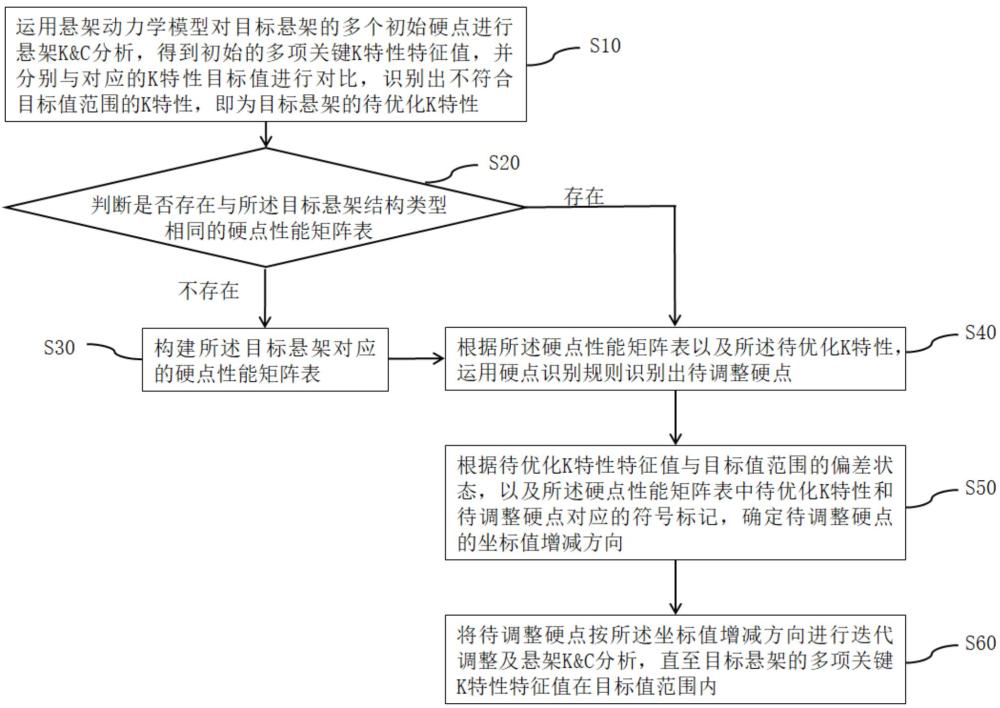

2、本技术的第一方面提供了一种汽车悬架硬点优化方法,所述方法包括:

3、步骤s10:运用悬架动力学模型对目标悬架的多个初始硬点进行悬架k&c分析,得到初始的多项关键k特性特征值,并分别与对应的k特性目标值进行对比,识别出不符合目标值范围的k特性,即为目标悬架的待优化k特性;

4、步骤s20:判断是否存在与所述目标悬架结构类型相同的硬点性能矩阵表;若不存在,则执行步骤s30,若存在,则执行步骤s40;

5、步骤s30:构建所述目标悬架对应的硬点性能矩阵表;

6、步骤s40:根据所述硬点性能矩阵表以及所述待优化k特性,运用硬点识别规则识别出待调整硬点;

7、步骤s50:根据待优化k特性特征值与目标值范围的偏差状态,以及所述硬点性能矩阵表中待优化k特性和待调整硬点对应的符号标记,运用硬点调整规则确定待调整硬点的坐标值增减方向;

8、步骤s60:将待调整硬点按所述坐标值增减方向进行迭代调整及悬架k&c分析,直至目标悬架的多项关键k特性特征值在目标值范围内。

9、与现有技术相比,本技术提供的一种汽车悬架硬点优化方法,该方法通过悬架动力学模型对多个初始硬点进行k&c分析,首先识别出不符合目标值范围的k特性,即待优化的k特性,便于后续的针对性优化。进一步地,判断目标悬架的结构类型,如果存在与目标悬架结构类型相同的硬点性能矩阵表,可以直接利用该表进行优化,避免了重复的分析工作,节省时间和资源;对于没有结构类型相同的硬点性能矩阵表的情况,构建硬点性能矩阵表为后续的硬点优化方案提供经验数据支持,确保优化过程的准确性和系统性。然后运用硬点识别规则快速识别出待调整硬点,减少了不必要的调整验证,提高了优化效率。通过分析待优化k特性特征值与目标值范围的偏差状态,以及硬点性能矩阵表中的符号标记,可以确定硬点坐标值的增减方向,有助于指导具体的硬点优化方案操作。通过迭代调整硬点坐标值并进行悬架k&c分析,逐步将关键k特性特征值调整至目标值范围内,最终确保悬架性能达到设计要求。

10、作为第一方面的一种可选实施方式,所述步骤s30包括:

11、步骤s31:对目标悬架的n个初始硬点的坐标方向进行编号,以n个硬点编号作为矩阵表的首行,以m项关键k特性作为矩阵表的首列,得到包含n×m个框格的硬点性能矩阵表;

12、步骤s32:对初始硬点进行灵敏度分析,单独对n个硬点的坐标依次移动预设值,并分别对移动后的硬点进行悬架k&c分析,得到n次硬点移动后的m项k特性特征值;

13、步骤s33:根据硬点影响程度规则,将每次硬点移动后的k特性特征值与初始的k特性特征值的变化程度用符号标记表示,把所述符号标记填入硬点所在列与关键k特性所在行对应的硬点性能矩阵表的n×m个框格中。

14、作为第一方面的一种可选实施方式,所述步骤s33中,硬点影响程度规则包括:

15、定义硬点移动后的k特性特征值与初始的k特性特征值的变化率为:ηki= ( k,i–ki) / ki,其中为初始的第i项k特性特征值,为移动后的第i项k特性特征值,ηki为移动后的第i项k特性特征值的变化率;

16、根据变化率ηki值的大小进行符号标记:

17、当|ηki|≥20%且ηki≥0时,则使用符号标记“++”进行表示;

18、当|ηki|≥20%且ηki<0时,则使用符号标记“--”进行表示;

19、当20%>|ηki|≥5%且ηki≥0时,则使用符号标记“+”进行表示;

20、当20%>|ηki|≥5%且ηki<0时,则使用符号标记“-”进行表示;

21、当|ηki|<5%时,则使用符号标记“0”进行表示;

22、依次将所述符号标记填入硬点所在列与关键k特性所在行对应的硬点性能矩阵表的n×m个框格中。

23、作为第一方面的一种可选实施方式,所述步骤s40中,硬点识别规则包括:

24、步骤s41:在所述硬点性能矩阵表中确定待优化k特性的所在行;

25、步骤s42:在该行上确定包含符号标记为“++”或“--”所对应列的硬点,若无,则确定包含符号标记“+”或“-”所对应列的硬点;

26、步骤s43:在步骤s42确定的硬点基础上,剔除对其它k特性影响较大的硬点,剔除的优先顺序为:对应其它k特性符号标记为“++”或“--”的硬点,对应其它k特性符号标记为“+”或“-”的硬点。剔除至剩下唯一硬点,即为待调整硬点。

27、作为第一方面的一种可选实施方式,所述步骤s50中,硬点调整规则包括:

28、判断待优化k特性特征值与目标值范围的偏差关系;

29、当待优化k特性特征值小于目标值范围时,且待优化k特性和待调整硬点对应的符号标记为“++”或“+”时,增加待调整硬点的坐标值;

30、当待优化k特性特征值小于目标值范围时,且待优化k特性和待调整硬点对应的符号标记为“--”或“-”时,减小待调整硬点的坐标值;

31、当待优化k特性特征值大于目标值范围时,且待优化k特性和待调整硬点对应的符号标记为“++”或“+”时,减小待调整硬点的坐标值;

32、当待优化k特性特征值大于目标值范围时,且待优化k特性和待调整硬点对应的符号标记为“--”或“-”时,增加待调整硬点的坐标值。

33、本技术实施例的第二方面提供了一种汽车悬架硬点优化系统,所述系统包括:

34、确定待优化k特性模块,用于运用悬架动力学模型对目标悬架的多个初始硬点进行悬架k&c分析,得到初始的多项关键k特性特征值,并分别与对应的k特性目标值进行对比,识别出不符合目标值范围的k特性,即为目标悬架的待优化k特性;

35、确定硬点性能表格模块,用于判断是否存在与所述目标悬架结构类型相同的硬点性能矩阵表;若不存在,则执行构建硬点性能表格模块,若存在,则执行确定硬点调整方向模块;

36、构建硬点性能表格模块,用于构建目标悬架对应的硬点性能矩阵表;

37、确定待调整硬点模块,用于根据所述硬点性能矩阵表以及所述待优化k特性,运用硬点识别规则识别出待调整硬点;

38、确定硬点调整方向模块,用于根据待优化k特性特征值与目标值范围的偏差状态,以及所述硬点性能矩阵表中待优化k特性和待调整硬点对应的符号标记,运用硬点调整规则确定待调整硬点的坐标值增减方向;

39、k特性优化模块,用于对所述待调整硬点按所述坐标值增减方向进行迭代调整及悬架k&c分析,直至所述目标悬架的多项关键k特性特征值在目标值范围内。

40、本技术实施例的第三方面提供了一种计算机设备,所述计算机设备包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的处理程序,所述处理程序被所述处理器执行时实现上述一种汽车悬架硬点优化方法。

41、本技术实施例的第四方面提供了一种存储介质,所述存储介质上存储有处理程序,所述处理程序被处理器运行时执行上述一种汽车悬架硬点优化方法。

42、与现有技术相比,本技术的优点和收益如下:

43、本技术通过构建硬点矩阵表,将结构相同悬架的硬点性能影响进行归纳提炼,以可视化表格的形式直观的表达出来,使工程师能够很好的借鉴硬点优化经验,快速制定硬点调整方案,减少了试错成本,避免了大量重复工作,显著提高了底盘设计效率,缩短了研发周期。

44、本技术针对不符合目标值的k特性,通过制定的硬点识别规则、硬点影响程度规则、硬点调整规则,实现快速锁定待调整硬点并判断出坐标值增减方向,确保硬点优化过程的准确性和系统性,可得出最佳的硬点优化方案。规范了硬点优化工作的实施步骤,避免了因工程师个人经验而形成性能参差不齐的优化方案,同时也易于实现计算机程序的自动化处理。

45、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实施例了解到。

- 还没有人留言评论。精彩留言会获得点赞!