一种皮带秤计量联控方法、系统、设备及存储介质与流程

本技术涉及皮带秤优化控制,具体是涉及一种皮带秤计量联控方法、系统、设备及存储介质。

背景技术:

1、在大宗散货装卸作业中,如港口的货物装卸,高度流程化作业已成为提升装卸效率、降低成本的关键技术手段,通过合理安排作业流程,提高了装卸作业的连续性和稳定性。然而,由于传统的作业流程管理方式较为单一,难以精确控制物料供给和作业流程,因此在大宗散货的自动化装卸作业过程中,如何提高作业的精确性和稳定性一直是技术难点。

2、目前常见的方法包括手动调节物料供给量并根据实际情况进行人工干预以及采用固定的作业流程参数进行自动化控制。手动调节方式虽然能够较好地适应作业现场的变化,但由于需要人力操作,导致作业效率较低且劳动力成本高。采用固定参数的自动化控制则在一定程度上减少了人工干预,但由于作业环境的复杂性和多变性,固定参数难以适应不同场景的需求,因此在实际应用中局限性较大。

3、上述常见的方法虽然能够在一定程度上满足大宗散货装卸作业的基本需求,但在实现作业目标量精确把控时存在着多次中断物料供给或多次启停作业流程的问题,导致无人化作业模式的实现难度加大,同时也增加了作业能耗,从而影响了整体作业效率。因此,如何在流程化作业中实现高效、精确的物料供给控制是亟待解决的技术问题。

技术实现思路

1、为了实现在流程化作业中实现高效、精确的装卸作业,本技术提供一种皮带秤计量联控方法、系统、设备及存储介质。

2、第一方面,本技术提供一种皮带秤计量联控方法,包括:

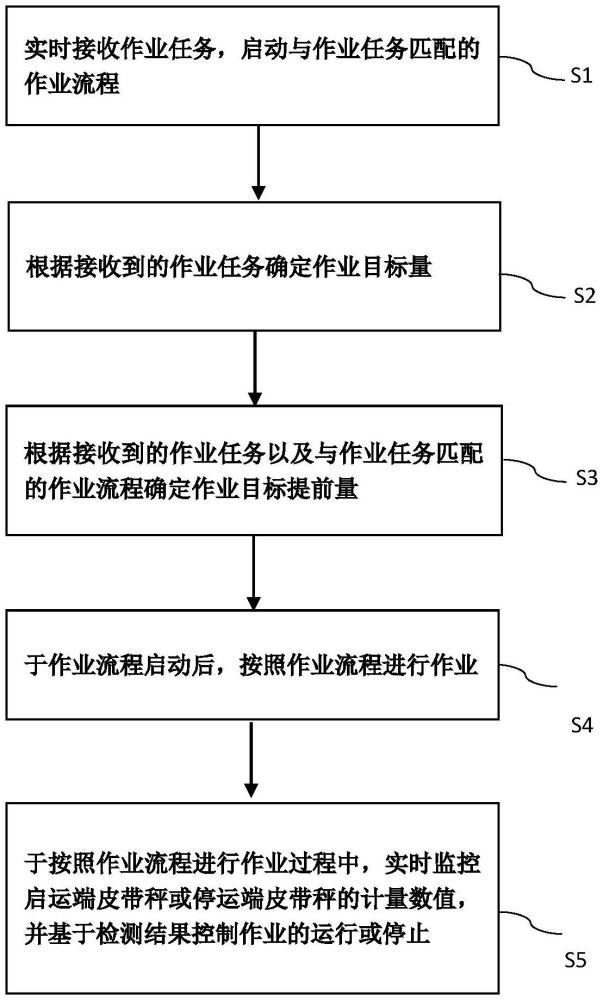

3、实时接收作业任务,启动与作业任务匹配的作业流程;其中,不同作业任务均预先设置有与之匹配的作业流程;

4、根据接收到的作业任务确定作业目标量;

5、根据接收到的作业任务以及与作业任务匹配的作业流程确定作业目标提前量,包括:利用深度学习算法构建第一神经网络,将接收到的作业任务以及与作业任务匹配的作业流程输入第一神经网络,获取作业目标提前量;所述第一神经网络通过历史作业任务、与历史作业任务匹配的作业流程及历史对应条件下专家建议作业目标提前量训练生成;

6、于作业流程启动后,按照作业流程对应控制启运端装卸设备执行装卸作业、启动皮带与分叉斗、启运端皮带秤与停运端皮带秤计量;

7、实时监控启运端皮带秤计量是否达到作业目标提前量,若达到作业目标提前量则生成停止装卸作业的信号指令以控制启运端装卸设备停止装卸作业;或者实时监控停运端皮带秤计量是否达到作业目标提前量,若达到作业目标提前量,则生成分叉斗停止给料的信号指令以控制分叉斗停止给料。

8、通过采用上述方案,采用深度学习算法动态获取与作业任务匹配的作业目标提前量,当启运端计量达到作业目标提前量时,实现了启运端装卸设备及时停止作业或者停运端计量达到作业目标提前量时,实现了分叉斗及时停止作业,减少了多次启停作业流程的情况,实现了对作业流程的精确控制,确保了物料重量与目标量的高度匹配。

9、优选的,所述作业流程划分为只有主流程参与作业的第一分类作业流程、存在子流程参与作业的第二分类作业流程;

10、当匹配的作业流程为第一分类作业流程时,直接比较启运端皮带秤计量是否达到作业目标提前量,若达到作业目标提前量,则生成停止装卸作业的信号指令以控制启运端装卸设备停止装卸作业;

11、当匹配的作业流程为第二分类作业流程时,分别判断第二分类作业流程的每个子流程对应的停运端皮带秤计量是否达到各子流程对应的目标提前量,于每个子流程对应的停运端皮带秤计量达到作业目标提前量,则生成分叉斗停止向该子流程给料的信号指令以控制分叉斗停止向该子流程对应物料传输路径供料。

12、通过采用上述方案,根据不同作业任务智能区分第一分类作业流程与第二分类作业流程,对于第一分类作业流程直接比较是否达到作业目标提前量来决定是否停止启运端装卸设备,保障一次性完成目标量的精准控制,对于第二分类作业流程监控每个子流程对应的停运端皮带秤计量是否达到各子流程对应的目标提前量,有效实现了多流程同步精确作业控制。

13、优选的,还包括:

14、实时接收作业环境;所述作业环境包括温度、湿度及振动情况;

15、所述根据接收到的作业任务以及与作业任务匹配的作业流程确定作业目标提前量,还包括:利用深度学习算法构建第二神经网络,将接收到的作业任务以及与作业任务匹配的作业流程输入第二神经网络以替代输入第一神经网络,获取作业目标提前量;所述第二神经网络通过历史作业任务、与历史作业任务匹配的作业流程、历史作业环境及历史对应条件下专家建议作业目标提前量训练生成。

16、通过采用上述方案,考虑不同作业环境对于物料传输影响,综合作业环境、作业任务以及作业任务对应的作业流程动态调整作业目标提前量,提升了作业流程的精准度和适应性,确保在各种作业环境下均能实现精确控制。

17、优选的,还包括:

18、实时监测停运端皮带秤计量,若检测到停运端皮带秤计量在第一预设时间段内计量数值低于最低计量数值或者在第二预设时间段内处于变化量持续低于预设变化量,则认定流程跑空,生成流程停止指令。

19、通过采用上述方案,考虑存在流程跑空的情况,及时根据计量结果判断流程跑空情况并及时作业中断,避免无效作业,减少能耗。

20、优选的,还包括:

21、实时监测启运端装卸设备、皮带、分叉斗的运行数据;

22、利用深度学习算法构建第三神经网络,将作业任务、作业流程、运行数据、启运端皮带秤计量数值以及停运端皮带秤计量数值实时输入第三神经网络中,输出皮带秤计量异常与否预测结果;所述第三神经网络通过标注皮带秤计量存在异常的历史的作业任务、作业流程、运行数据、启运端皮带秤计量数值以及停运端皮带秤计量数值训练生成;

23、于输出皮带秤计量异常与否预测结果为存在异常风险时,生成流程停止指令,同时生成皮带秤计量异常提示信息。

24、通过采用上述方案,综合考虑作业设备的运行情况与皮带秤的计量数值预测可能导致皮带秤计量异常情况发生并预先停止相关作业,减少了因计量异常导致的运营损失,提升了整体作业效率。

25、优选的,还包括:

26、在判断实时监控到启运端皮带秤计量达到作业目标提前量后,生成停止装卸作业的信号指令前,继续判断皮带的启运加载端至启运端皮带秤两者之间的物料重量和作业目标量与作业提前量之差的差值是否不大于预设差值,于不大于预设差值时,再执行生成停止装卸作业的信号指令;其中,所述皮带的启运加载端至启运端皮带秤两者之间的物料重量的获取步骤包括:

27、利用安装于启运加载端至启运端皮带秤两者之间的传感器获取第一物料重量;利用摄像装置采集启运加载端至启运端皮带秤两者之间的图像,利用图像识别技术识别物料类型与物料尺寸,根据物料类型与物料尺寸计算第二物料重量;

28、比较第一物料重量与第二物料重量的差值是否大于第二预设差值,若大于,则重新采用安装于启运加载端至启运端皮带秤两者之间的备用传感器获取第一物料重量或者重新利用图像识别技术计算获取第二物料重量,再重新比较第一物料重量与第二物料重量的差值是否大于第二预设差值,重复执行重新获取第一物料重量与第二物料重量并进行比较的步骤直至第一物料重量与第二物料重量的差值不大于第二预设差值;根据第一物料重量与第二物料重量进行加权计算获取皮带的启运加载端至启运端皮带秤两者之间的物料重量。

29、通过采用上述方案,为了确保了物料重量测量的准确性与可靠性,避免了因单个传感器故障或测量误差导致的计量不准问题,提高了整体作业流程的精度与可靠性。

30、优选的,还包括:

31、设计可视化交互界面设置,实时显示作业流程过程中启运端皮带秤与停运端皮带秤的计量数值。

32、通过采用上述方案,有助于操作员实时监控作业流程的进展情况,确保及时掌握皮带秤的计量状态,进而提高作业效率和精确度。

33、第二方面,本技术提供一种皮带秤计量联控系统,包括:

34、作业流程获取模块,用于实时接收作业任务,启动与作业任务匹配的作业流程;其中,不同作业任务均预先设置有与之匹配的作业流程;

35、作业目标量获取模块,用于根据接收到的作业任务确定作业目标量;

36、作业目标提前量获取模块,用于根据接收到的作业任务以及与作业任务匹配的作业流程确定作业目标提前量,包括:利用深度学习算法构建第一神经网络,将接收到的作业任务以及与作业任务匹配的作业流程输入第一神经网络,获取作业目标提前量;所述第一神经网络通过历史作业任务、与历史作业任务匹配的作业流程及历史对应条件下专家建议作业目标提前量训练生成;

37、作业运行模块,用于于作业流程启动后,按照作业流程分别控制启运端装卸设备执行装卸作业、启动皮带与分叉斗、启运端皮带秤与停运端皮带秤计量;

38、作业运行监控模块,用于实时监控启运端皮带秤计量是否达到作业目标提前量,若达到作业目标提前量则生成停止装卸作业的信号指令以控制启运端装卸设备停止装卸作业;或者实时监控停运端皮带秤计量是否达到作业目标提前量,若达到作业目标提前量,则生成分叉斗停止给料的信号指令以控制分叉斗停止给料。

39、通过采用上述方案,实现在流程化作业中实现高效、精确的装卸作业。

40、第三方面,本技术提供一种计算机可读存储介质,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序运行时控制所述计算机可读存储介质所在设备执行如上述的方法。

41、第四方面,本技术提供一种计算机设备,所述计算机设备包括存储器、处理器及在所述存储器上存储并可运行的程序,所述程序被处理器执行时实现如上述方法的步骤。

42、综上,本技术具有以下有益效果为:

43、1、通过实时接收作业任务并启动与之匹配的作业流程,利用深度学习算法更精准的确定作业目标提前量,实现启运端装卸设备在到达目标提前量时自动停止加载物料,保证一次性精确装卸到位;

44、2、使用深度学习算法构建神经网络,根据不同作业环境、作业任务和作业流程自动调整作业目标提前量,显著提升了作业精确性和稳定性;

45、3、在作业流程启动后,实时监控皮带秤计量数值并根据预设条件自动控制启运端装卸设备停止作业,显著提升了作业效率,降低了作业能耗和成本。

- 还没有人留言评论。精彩留言会获得点赞!