一种风力机叶片三维流场分析的叶片小翼控制方法及系统与流程

本发明涉及智能控制,特别是指一种风力机叶片三维流场分析的叶片小翼控制方法及系统。

背景技术:

1、在现有的风力机叶片小翼控制方法中,存在一些技术层面的局限。

2、例如,传统的小翼设计方法,它们往往以一定的理论模型或经验公式为基础。这些模型或公式虽然能够为设计者提供一定的指导,但在面对复杂的三维流场特性时,其精准度可能就显得不足。

3、风力机叶片在实际运行中,其周围的流场是三维且动态变化的,受到多种因素的影响,如风速、风向、叶片形状和转速等。传统方法可能无法全面考虑这些因素,或者即使考虑了也难以在模型中精确体现,因此设计出的小翼可能在实际运行中无法达到预期的气动性能,从而导致设计结果与实际运行状况之间的差异。

技术实现思路

1、本发明要解决的技术问题是提供一种风力机叶片三维流场分析的叶片小翼控制方法及系统,能减少气流的不稳定性,降低涡流和噪声,有效减少风力机运行时的噪声排放,改善其环境适应性。

2、为解决上述技术问题,本发明的技术方案如下:

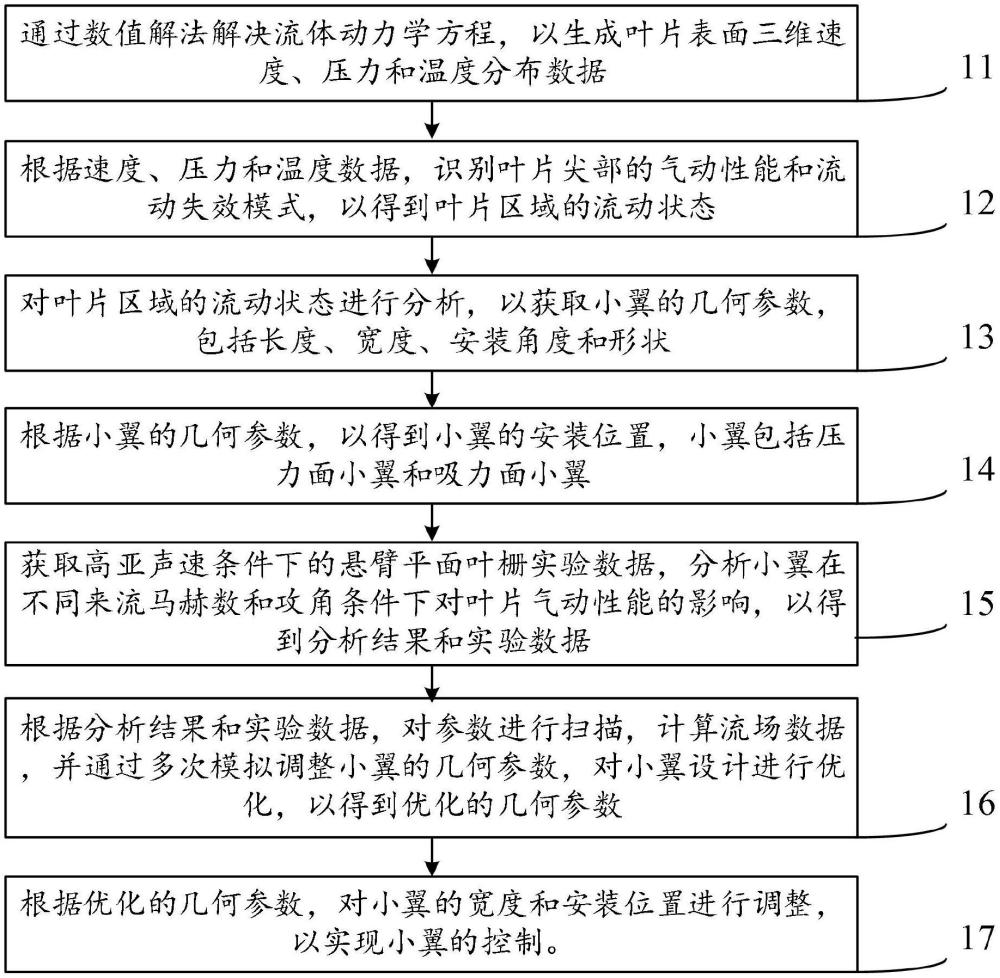

3、第一方面,一种风力机叶片三维流场分析的叶片小翼控制方法,所述方法包括:

4、通过数值解法解决流体动力学方程,以生成叶片表面三维速度、压力和温度分布数据;

5、根据速度、压力和温度数据,识别叶片尖部的气动性能和流动失效模式,以得到叶片区域的流动状态;

6、对叶片区域的流动状态进行分析,以获取小翼的几何参数,包括长度、宽度、安装角度和形状;

7、根据小翼的几何参数,以得到小翼的安装位置,小翼包括压力面小翼和吸力面小翼;

8、获取高亚声速条件下的悬臂平面叶栅实验数据,分析小翼在不同来流马赫数和攻角条件下对叶片气动性能的影响,以得到分析结果和实验数据;

9、根据分析结果和实验数据,对参数进行扫描,计算流场数据,并通过多次模拟调整小翼的几何参数,对小翼设计进行优化,以得到优化的几何参数;

10、根据优化的几何参数,对小翼的宽度和安装位置进行调整,以实现小翼的控制。

11、进一步的,通过数值解法解决流体动力学方程,以生成叶片表面三维速度、压力和温度分布数据,包括:

12、创建风力机叶片的三维几何模型,对三维几何模型进行网格划分,形成计算网格;

13、根据计算网格,定义叶片表面、流入和流出区域的边界条件,包括来流速度、压力、温度;

14、根据流体动力学方程和边界条件,迭代计算生成叶片表面的速度、压力和温度分布数据,流体动力学方程包括连续性方程、纳维-斯托克斯方程和热传递方程。

15、进一步的,根据速度、压力和温度数据,识别叶片尖部的气动性能和流动失效模式,以得到叶片区域的流动状态,包括:

16、根据叶片表面的速度、压力和温度分布数据的处理,绘制速度场、压力场和温度场的三维图像,以得到叶片尖部的流动模式和热分布;

17、根据叶片尖部的流动模式和热分布,通过计算叶片尖部的气动性能指标,以得到叶片尖部的气动效率ηl,其中,ps是叶片尖部表面的气体静压力,pa是流体在流动区域中由于外部环境条件而存在的静态压力,n是计算升力和阻力的方向分量的表面法向量;cos(θ)是流体流向与表面法向量的夹角,ts是叶片尖部表面的温度,ta是流体在流动区域中由于外部环境条件下的静态温度,是温度修正因子,ρ是流体的密度,vl是叶片尖部的局部流速,δv2是指流速的波动或湍流引起的速度变化的平方,cd是描述流体在叶片尖部产生的阻力的无量纲系数,μ是流体的动态粘度,是粘性修正因子,是阻力,

18、根据叶片尖部的气动效率,识别流动失效模式,评估温度效应,以得到叶片区域的流动状态。

19、进一步的,对叶片区域的流动状态进行分析,以获取小翼的几何参数,包括长度、宽度、安装角度和形状,包括:

20、根据叶片区域的流动状态,分析小翼表面的流速变化和压力变化,以识别流速分布、压力分布和流动分离;

21、根据流速分布、压力分布和流动分离,从cfd模型中提取翼长、宽度、安装角度和翼形的弯曲度和扭曲度。

22、进一步的,根据小翼的几何参数,以得到小翼的安装位置,小翼包括压力面小翼和吸力面小翼,包括:

23、获取小翼的几何参数,包括压力面小翼和吸力面小翼的长度、宽度、安装角度和形状;

24、获取主翼的气动特性,如压力分布、流动状态和升力分布;

25、根据小翼的几何参数和主翼的气动特性,以得到小翼的安装位置和安装角度。

26、进一步的,获取高亚声速条件下的悬臂平面叶栅实验数据,分析小翼在不同来流马赫数和攻角条件下对叶片气动性能的影响,以得到分析结果和实验数据,包括:

27、将叶栅模型固定在风洞测试段内的悬臂架上,调整叶栅模型的位置设定风洞的流速,模拟高亚声速条件下控制流速,调整叶栅的攻角,以得到升力系数、阻力系数、流速、温度和压力参数的实验数据;

28、根据实验数据,以调整马赫数和攻角;

29、根据马赫数和攻角,通过计算不同马赫数和攻角条件下的小翼对叶片气动性能的升力l1,通过计算不同马赫数和攻角条件下的小翼对叶片气动性能的阻力d1,其中,ρ1是空气的质量密度,v2是气流速度,s是叶片的投影面积,cl,0是无升力时的基准升力系数,kl是调整系数,re是雷诺数,表示流动的惯性力与粘性力的比值;m是气流速度与声速的比值,sref是叶片的投影面积,α是叶片的攻角,al、bl和cl是升力修正系数,cd,0是无升力情况下的基准阻力系数,kd是调整阻力系数的系数,ad、bd和cd是阻力修正系数。

30、进一步的,根据分析结果和实验数据,对参数进行扫描,计算流场数据,并通过多次模拟调整小翼的几何参数,对小翼设计进行优化,以得到优化的几何参数,包括:

31、根据分析结果和实验数据,获取小翼的流场数据,包括升力系数、阻力系数、压力分布;

32、根据实验数据,通过cfd软件进行数值模拟,以建立小翼的流场数学模型;

33、对几何参数进行初步扫描,以得到几何参数下的流场数据和性能指标;

34、根据几何参数的数据,生成初始种群,每个个体代表一组几何参数,通过目标函数评估每个个体的适应度,通过选择、交叉和变异操作以生成新一代种群,迭代过程以优化目标函数,当达到最大迭代次数,结束优化过程,以获取最佳参数;

35、将最佳参数应用于cfd模拟中,以得到优化的几何参数。

36、第二方面,一种风力机叶片三维流场分析的叶片小翼控制系统,包括:

37、识别模块,用于通过数值解法解决流体动力学方程,以生成叶片表面三维速度、压力和温度分布数据;根据速度、压力和温度数据,识别叶片尖部的气动性能和流动失效模式,以得到叶片区域的流动状态;

38、获取与分析模块,用于根据速度、压力和温度数据,识别叶片尖部的气动性能和流动失效模式,以得到叶片区域的流动状态;对叶片区域的流动状态进行分析,以获取小翼的几何参数,包括长度、宽度、安装角度和形状;根据小翼的几何参数,以得到小翼的安装位置,小翼包括压力面小翼和吸力面小翼;获取高亚声速条件下的悬臂平面叶栅实验数据,分析小翼在不同来流马赫数和攻角条件下对叶片气动性能的影响,以得到分析结果和实验数据;

39、优化调整模块,用于根据分析结果和实验数据,对参数进行扫描,计算流场数据,并通过多次模拟调整小翼的几何参数,通过遗传算法、梯度下降法对小翼设计进行优化,以得到优化的几何参数;根据优化的几何参数,对小翼的宽度和安装位置进行调整,以实现小翼的控制。

40、第三方面,一种计算设备,包括:

41、一个或多个处理器;

42、存储装置,用于存储一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现所述的方法。

43、第四方面,一种计算机可读存储介质,所述计算机可读存储介质中存储有程序,该程序被处理器执行时实现所述的方法。

44、本发明的上述方案至少包括以下有益效果:

45、通过精确计算和优化小翼的几何参数,能够更好地控制气流,减少流动失效和涡流,从而提高叶片的气动性能;结合数值解法和实验数据,通过多次模拟和优化算法,可以更精确地调整小翼的设计参数;通过对流体动力学方程的迭代计算生成详细的速度、压力和温度分布数据,有效识别和控制流动失效模式,提高叶片在各种工作条件下的稳定性,减少流动失效现象,改善叶片的气动特性和运行可靠性;对小翼在不同来流马赫数和攻角条件下的表现进行分析,能够使设计在多种工作条件下保持最佳性能,提高风力机在不同环境条件下的适应性,使其能够在更广泛的气象条件下高效运行,增强风力机的通用性和灵活性。

46、优化设计小翼可以减少气流的不稳定性,降低产生的涡流和噪声,减少风力机运行时的噪声排放,改善风力机的环境适应性;优化的小翼设计可以降低因气动效率不佳或流动失效导致的故障和维护需求,减少维护频率和修理成本,提高风力机的经济效益和长期运行稳定性;使用先进的cfd技术和优化算法推动设计的创新和进步,提升水平。

47、通过优化算法调整小翼的几何参数,能够实现精确的气流控制,提高风力机的控制精度,优化风力机的整体性能,使其在复杂的运行条件下表现更加稳定和高效;通过有效的参数扫描和优化算法,可以快速获得最佳的小翼设计方案,缩短设计周期,提高设计过程的效率;结合数值模拟和实验数据验证设计的准确性和效果,提高设计的可靠性和实践性,减少设计与实际应用之间的差距,确保最终产品的性能达到预期目标。

- 还没有人留言评论。精彩留言会获得点赞!