基于深度学习机器人打磨实时缺陷检测与自适应纠正系统的制作方法

本发明涉及工业机器人控制的自动化表面处理,尤其是涉及一种基于深度学习机器人打磨实时缺陷检测与自适应纠正系统。

背景技术:

1、现有技术中的工业机器人打磨系统广泛应用于航空航天、汽车制造和精密仪器制造等领域,目的是通过自动化设备替代人工进行高精度表面处理。然而,传统的打磨系统主要依赖于预设的打磨路径和固定参数来完成工作,这些系统通常采用力矩传感器或简单的视觉传感器检测工件表面状态,以实现打磨控制。打磨过程中的反馈通常为单一数据源,依赖预设程序进行有限的调整,难以实现实时的缺陷检测和自适应纠正。

2、为了提升打磨质量,现有技术中通常采用以下方式进行优化:

3、1、视觉或力矩传感器:通过摄像头或力矩传感器对工件表面进行检测和反馈,用于调整打磨工具的压力和路径。这种方法虽然能够在一定程度上自动化打磨过程,但对复杂几何表面或不规则工件效果不佳,往往只能处理较为简单的缺陷或平面。

4、2、固定打磨路径和参数:传统的打磨系统通常依赖事先设定的路径和参数,无法灵活应对打磨过程中出现的实时变化。这种方法对于缺陷位置和严重程度的实时变化无法做出快速响应,可能导致重复返工或表面质量不一致。

5、但现有技术存在以下缺点,如实时性不足:传统打磨方式难以实现对表面缺陷的实时检测,尤其在处理复杂形状或多种材料时,往往无法及时发现和纠正表面瑕疵。自适应性差:现有系统多依赖预设的打磨路径和固定参数,无法根据不同工件的特定需求进行自适应调整。对于复杂几何形状或不规则表面,现有技术难以保证精确的打磨效果。检测精度不高:单一数据源(如图像或力矩数据)通常无法全面捕捉工件表面的微小缺陷,导致打磨过程中容易遗漏缺陷或出现过度打磨,影响最终产品质量。

6、为了解决上述问题,行业内曾尝试采用增强传感器精度或提高打磨算法的复杂度来进行优化,但这些方法仍然无法彻底解决实时检测和自适应纠正的难题。例如,增加传感器数量和精度虽然可以提高某些特定情况下的检测效果,但复杂工件表面上的多模态信息(如图像、三维点云、力矩等)无法被有效整合与同步,导致系统响应不够迅速,打磨效果依然有限。此外,现有的固定路径和参数设定,无法通过反馈机制进行实时调整,往往会导致过度依赖人工调整或造成生产效率下降。

7、因此,如何实现多模态数据融合与同步处理,并通过实时反馈调整打磨工具的工作参数,确保复杂表面缺陷的高精度检测与自适应纠正,成了本发明所要解决的技术问题。

技术实现思路

1、本发明解决的技术问题是针对上述现有技术中存在的缺陷,提供一种基于深度学习机器人打磨实时缺陷检测与自适应纠正系统,以解决上述背景技术中提出的传统打磨系统实时性差、自适应性不足以及检测精度不高的问题。

2、为解决上述技术问题,本发明采取的技术方案如下:

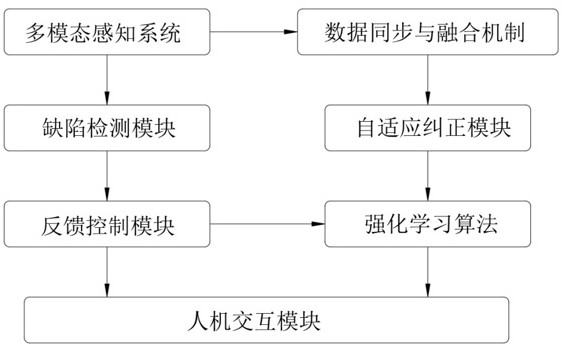

3、一种基于深度学习机器人打磨实时缺陷检测与自适应纠正系统,所述系统包括:

4、多模态感知系统,用于实时采集打磨过程中的多模态数据,所述多模态数据包括图像数据、三维点云数据和力矩数据;

5、数据同步与融合机制,用于通过时间同步机制对所述多模态数据进行同步处理,以确保不同数据源的时空一致性,并融合图像数据、三维点云数据和力矩数据以生成综合的缺陷检测信息;

6、缺陷检测模块,基于深度学习卷积神经网络,对来自多模态感知系统的实时数据进行处理,用于检测打磨表面的缺陷,识别缺陷的类型、位置和严重程度;

7、自适应纠正模块,根据缺陷检测模块输出的缺陷信息,利用强化学习算法生成打磨工具的自适应打磨路径和控制参数,所述路径基于三维点云数据对工件复杂几何形状的精确描述,自动调整打磨工具的工作状态,包括压力、速度和角度;

8、反馈控制模块,采用闭环控制系统,实时监控打磨过程中的反馈数据,所述反馈数据包括力矩数据、打磨表面的状态信息和缺陷修复率,通过强化学习算法对打磨参数进行动态优化,进一步提升缺陷检测的精度和纠正能力;

9、人机交互模块,用于向操作员提供打磨状态监控界面,展示实时缺陷检测结果及打磨参数调整选项。

10、作为本发明进一步的方案,数据同步与融合机制包括:

11、对来自多模态感知系统的不同类型数据添加时间戳进行时间同步,确保图像数据、三维点云数据和力矩数据在同一时间点进行综合分析;

12、利用融合算法将图像数据和三维点云数据结合,用于生成精确的打磨路径和缺陷位置信息。

13、作为本发明进一步的方案,所述多模态感知系统的三维点云数据通过激光扫描仪实时获取,用于生成工件表面的高精度三维轮廓,并通过降采样和去噪处理提高点云数据的精度与计算效率。

14、作为本发明进一步的方案,缺陷检测模块进一步包括:

15、对图像数据进行预处理,包括去噪、增强对比度和调整图像大小,确保图像输入至卷积神经网络时具备高质量数据以提高缺陷检测的准确性。

16、作为本发明进一步的方案,自适应纠正模块利用强化学习算法动态调整打磨工具的工作参数,所述工作参数包括打磨工具的压力、速度、角度和路径,具体根据工件表面缺陷的严重程度和位置进行优化调整。

17、作为本发明进一步的方案,强化学习算法的奖励机制包括:基于缺陷修复率、打磨时间和表面光滑度作为奖励指标,实时评估打磨过程的效果,并通过调整打磨参数最大化上述指标以优化打磨工具的工作路径。

18、作为本发明进一步的方案,反馈控制模块采用闭环控制,所述反馈控制模块持续监测打磨过程中的力矩数据和表面缺陷修复情况,并实时调整自适应纠正模块的打磨参数以提高打磨质量。

19、作为本发明进一步的方案,人机交互模块包括:

20、实时状态监控界面,用于显示打磨过程中的缺陷检测结果、工具工作参数和表面状态;

21、参数调整界面,允许操作员通过图形用户界面实时调整打磨工具的工作参数并对缺陷检测结果进行人工确认。

22、作为本发明进一步的方案,系统能够根据不同材质的工件表面自动调整打磨策略,以适应多种材料的打磨需求,并确保每种材料的表面处理达到预期标准

23、作为本发明进一步的方案,所述多模态感知系统和自适应纠正模块能够根据工件表面的复杂几何形状自动调整打磨路径,以确保在不规则表面上实现均匀打磨,并避免因表面高度变化造成的磨削不足或过度磨削问题。

24、与现有技术相比,本发明的有益效果是:

25、1、通过多模态数据融合的实时同步与闭环反馈机制,实现了对打磨过程中图像、三维点云和力矩数据的实时采集、同步和综合处理。与现有依赖单一数据源的系统不同,本发明通过多传感器数据的同步融合,能够在复杂、不规则的工件表面上提供更精确的缺陷识别和处理决策,显著提高了打磨过程的整体精度和自动化程度。这种多模态数据处理大幅减少了因单一数据失效或不足导致的误判,增强了系统的鲁棒性。

26、2、基于点云的三维打磨路径优化实现了针对复杂几何形状工件的精确打磨路径生成。本发明通过对三维点云数据的高度精确描述,使得打磨工具能够根据工件的实际三维表面情况,进行精确打磨和缺陷修复。相比传统仅依赖二维图像的打磨系统,本系统能够处理不规则表面并进行自适应调整,减少了磨削不足或过度磨削的问题,提升了产品的表面质量。

27、3、利用强化学习驱动的自适应纠正策略,通过实时反馈优化打磨工具的工作参数。强化学习算法能够根据缺陷检测和打磨过程中的反馈数据,动态调整打磨工具的压力、速度和角度,实现打磨过程的持续自我优化。这种基于反馈的强化学习不仅提高了打磨效率,还显著降低了人力干预的必要性,解决了现有打磨系统在面对不同工件、材质和复杂表面时自适应能力不足的问题。

28、4、闭环控制与自适应纠正的结合使得系统能够在打磨过程中实现实时调整和优化。通过闭环反馈机制,系统能够在检测缺陷的同时,立即对打磨路径和工具参数进行纠正,确保每一个工件表面处理的质量一致性。相比传统的静态打磨路径,本发明的动态优化策略能够应对复杂工况,显著提升了打磨过程中的一致性和稳定性。

29、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!