基于有限元仿真法的旋转超声孔加工分析方法及系统

本发明涉及孔加工分析,具体为基于有限元仿真法的旋转超声孔加工分析方法及系统。

背景技术:

1、当前,旋转超声孔加工已成为高精度制造中的关键技术之一,广泛应用于航空航天、汽车制造和电子等领域。然而,传统加工方法在操作过程中常面临一系列技术挑战。首先,振动的有效控制是确保加工精度的核心因素。由于加工过程中工况复杂,振动频率和振幅的变化难以实时监控和调整,这导致加工不稳定,影响加工件的尺寸精度和表面质量。此外,加工时产生的振动还可能引发设备的额外磨损,加速设备老化和故障。现有技术中缺乏对振动状态的实时响应机制,无法实现对关键参数的动态优化。

2、在磨损和排屑方面,传统方法也存在明显不足。磨粒与材料界面的应力分布复杂,难以通过简单的实验和经验公式准确预测。这导致材料磨损机制不明确,钻头材料的选择和设计缺乏科学依据,常常依赖试错法进行调整,效率低且成本高。同时,排屑过程中温度和压力的变化同样难以监测和控制,当这些参数超出材料的耐受能力时,容易引发热损伤和缺陷,影响成品的质量和性能。现有技术中,缺乏一种有效的手段来实时调节加工速度和排屑路径,以适应加工过程中的动态变化,从而保证整个加工过程的稳定性和高效性。综上所述,这些不足之处严重制约了旋转超声孔加工技术的进一步发展和应用。

3、在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的目的在于提供基于有限元仿真法的旋转超声孔加工分析方法及系统,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

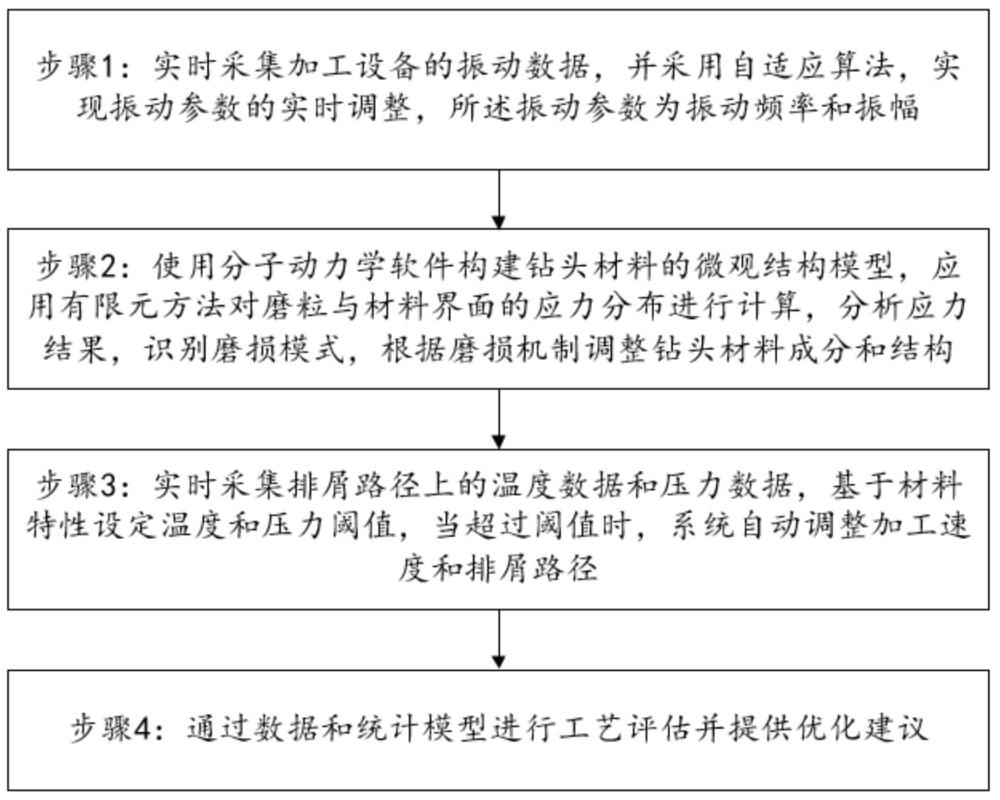

3、基于有限元仿真法的旋转超声孔加工分析方法,具体步骤包括:

4、步骤1:实时采集加工设备的振动数据,并采用自适应算法,实现振动参数的实时调整,所述振动参数为振动频率和振幅;

5、步骤2:使用分子动力学软件构建钻头材料的微观结构模型,应用有限元方法对磨粒与材料界面的应力分布进行计算,分析应力结果,识别磨损模式,根据磨损机制调整钻头材料成分和结构;

6、步骤3:实时采集排屑路径上的温度数据和压力数据,基于材料特性设定温度和压力阈值,当超过阈值时,系统自动调整加工速度和排屑路径;

7、步骤4:通过数据和统计模型进行工艺评估并提供优化建议。

8、进一步地,在振动系统中,核心参数包括振幅,频率和相位差:

9、其中,通过振动传感器获取系统振动时的最大位移,即振幅;

10、应用快速傅里叶变换从振动数据中提取频率特征:对每个时序振动信号片段进行快速傅里叶变换,获取每个时序振动信号片段对应的频率特征,所述频率特征包括时间、基频和谐波;将时序振动信号片段所对应的频率特征构成数据链,即由时间、基频和谐波构成的数据链,所述数据链中,时间和基频之间的指针为时间戳索引,指向了特定时刻下的基频值,基频和谐波之间的指针是基频索引,指向了特定基频下的谐波值;

11、通过实验标定法确定相位差。

12、进一步地,采用自适应算法,目标是最小化振动:

13、;

14、其中,是目标函数,代表振动的偏差,代表在时刻的振幅,是期望振幅,通过实验和经验确定;

15、应用梯度下降法调整振动参数:

16、;

17、其中,代表在+1时刻的振幅,代表在时刻的振幅,是学习率,通过调试选择,用于确保收敛速度与稳定性之间的平衡,是目标函数,代表振动的偏差;

18、系统根据反馈动态调整振动参数,确保操作在最优状态,调整公式为:

19、;

20、其中,是调整后的振幅,是当前的振幅,是阻尼系数,通过试验校准,用于影响振动减弱速度,是振幅随时间的变化率。

21、进一步地,所述根据磨损机制调整钻头材料成分和结构,所依据的具体逻辑为;使用分子动力学软件构建钻头材料的微观结构模型,定义原子间相互作用势能函数来模拟材料的物理化学性质,通过模拟材料在不同温度和压力下的行为,获得稳定的微观结构,使用有限元软件abaqus导入微观结构模型,设置边界条件和载荷条件,根据实际使用情况施加作用力,应用有限元方法对磨粒与材料界面的应力分布进行计算:

22、;

23、其中,是应力,是施加的作用力,为接触面积,通过有限元软件自动计算;

24、通过应力分布结果识别应力集中区域,识别磨损模式,根据磨损机制调整钻头材料成分和结构:

25、若识别出沾着磨损,则增加润滑剂涂层;

26、若识别出磨粒磨损,通过调整材料的硬度和韧性来改进;

27、若识别出疲劳磨损,则优化材料的晶粒尺寸和晶界结构。

28、进一步地,所述系统自动调整加工速度和排屑路径,所依据的具体逻辑为:使用热电偶实时监测排屑路径上的温度,使用压力传感器实时监测加工区域的压力,依据材料的耐热性和抗压强度设定温度和压力的阈值,建立如下温度模型和压力模型:

29、;

30、其中,为温度变化,为当前温度,表示温度阈值,为压力变化,为当前压力,表示压力阈值;

31、若,则降低加工速度,改变冷却策略;

32、若,则调整加工速度,改变排屑路径。

33、进一步地,所述通过数据和统计模型进行工艺评估并提供优化建议,所依据的具体逻辑为:收集振动、温度、压力和加工速度数据,将数据进行预处理,去除噪声和异常值,使用多元线性回归分析各参数对加工质量的影响:

34、;

35、其中,为加工质量指标,为振动频率,为振幅,为温度,为压力,为回归系数,为误差项。

36、进一步地,回归系数和误差项的确定过程,具体包括:

37、收集一组已知加工质量指标的样本数据,且这些样本数据中的工艺参数:振动频率、振幅、温度、压力值互为不同,形成一个数据集;

38、将已知加工质量指标的样本数据与对应的工艺参数结合,形成一个数据矩阵;行代表样本,列代表工艺参数;

39、将目标变量设置为样本的加工质量指标,工艺参数作为自变量;

40、选择线性回归模型进行建模,回归模型表示为:

41、;

42、其中,是目标变量,为振动频率,为振幅,为温度,为压力,,,,为要获取的回归系数,为误差项;

43、通过最小二乘法来拟合模型,最小化预测值和实际值之间的平方误差,最小化的目标函数如下:

44、;

45、其中,是第个样本的加工质量指标,是通过模型预测的加工质量指标,为样本总数;

46、通过线性回归分析,计算出每个工艺参数的回归系数和误差项,使用python直接执行这一过程并返回这些参数,根据回归模型的输出,评估工艺参数:振动频率、振幅、温度、压力对加工质量的影响,并且根据模型,选择可以最大化加工质量指标的最佳组合。

47、本发明还另外提供基于有限元仿真法的旋转超声孔加工分析系统,所述基于有限元仿真法的旋转超声孔加工分析系统用于执行上述的一种基于有限元仿真法的旋转超声孔加工分析方法,包括:

48、智能振动参数优化模块,用于实时采集加工设备的振动数据,并采用自适应算法,实现振动参数的实时调整,所述振动参数为振动频率和振幅;

49、多尺度磨损分析模块,用于使用分子动力学软件构建钻头材料的微观结构模型,应用有限元方法对磨粒与材料界面的应力分布进行计算,分析应力结果,识别磨损模式,根据磨损机制调整钻头材料成分和结构;

50、智能排屑优化模块,用于实时采集排屑路径上的温度数据和压力数据,基于材料特性设定温度和压力阈值,当超过阈值时,系统自动调整加工速度和排屑路径;

51、综合工艺评价模块,用于通过数据和统计模型进行工艺评估并提供优化建议。

52、与现有技术相比,本发明的有益效果是:

53、通过实时采集加工设备的振动、温度和压力数据,应用自适应算法进行振动参数调整,能够有效提高加工稳定性和精度。使用分子动力学和有限元方法分析应力分布,识别磨损模式,能够科学地优化钻头材料的成分和结构,延长其使用寿命。此外,实时监控排屑路径上的温度和压力,并自动调整加工速度和路径,有助于避免热损伤,提高加工质量。综合工艺评估系统为进一步优化提供了数据支持,整体提升了加工效率和成品质量。

- 还没有人留言评论。精彩留言会获得点赞!