一种用于重力储能系统的码垛路径优化控制方法与流程

本发明涉及码垛路径优化控制,特别是指一种用于重力储能系统的码垛路径优化控制方法。

背景技术:

1、传统技术依赖预设的码垛路径,这些路径在复杂多变的工作环境中有的无法做到动态调整。当遇到障碍物或突发情况时,有的缺乏实时响应和重新规划路径的能力,从而导致生产效率受到影响。

2、由于路径规划的僵化,在面对不同类型、尺寸和重量的货物时,有的无法做到高效和精准的码放,导致码垛过程中出现误差,进而影响重力储能系统的稳定性和效率。另外,在复杂的码垛环境中,由于无法及时识别和避开潜在的安全风险,如碰撞、掉落等事故,还可能对操作员和设备造成损害,甚至引发更严重的安全事故。

技术实现思路

1、本发明要解决的技术问题是提供一种用于重力储能系统的码垛路径优化控制方法,实现了重力储能系统中码垛过程的高效、安全、智能化控制。

2、为解决上述技术问题,本发明的技术方案如下:

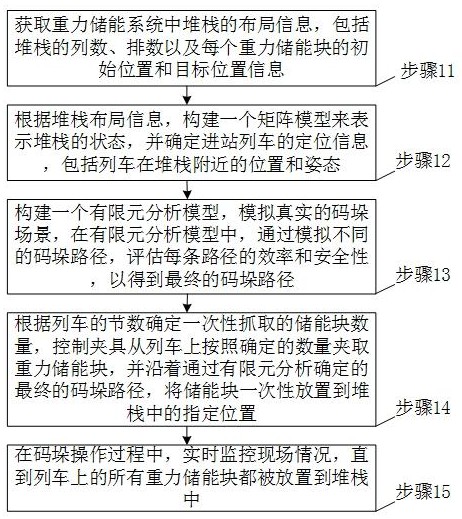

3、一种用于重力储能系统的码垛路径优化控制方法,所述方法包括:

4、获取重力储能系统中堆栈的布局信息,包括堆栈的列数、排数以及每个重力储能块的初始位置和目标位置信息;

5、根据堆栈布局信息,构建一个矩阵模型来表示堆栈的状态,并确定进站列车的定位信息,包括列车在堆栈附近的位置和姿态;

6、构建一个有限元分析模型,模拟真实的码垛场景,在有限元分析模型中,通过模拟不同的码垛路径,评估每条路径的效率和安全性,以得到最终的码垛路径;

7、根据列车的节数确定一次性抓取的重力储能块数量,控制夹具从列车上按照确定的数量夹取重力储能块,并沿着通过有限元分析模型确定的最终的码垛路径,将重力储能块一次性放置到堆栈中的指定位置;

8、在码垛操作过程中,实时监控现场情况,直到列车上的所有重力储能块都被放置到堆栈中。

9、进一步的,根据堆栈布局信息,构建一个矩阵模型来表示堆栈的状态,并确定进站列车的定位信息,包括列车在堆栈附近的位置和姿态,包括:

10、根据堆栈布局信息,初始化一个二维矩阵模型;

11、遍历堆栈中的每个重力储能块,根据其位置信息,在二维矩阵的相应位置上设置标记;

12、当列车进站并停靠稳定后,通过列车上的定位系统检测列车当前的位置坐标,利用姿态传感器来测量并记录列车的姿态信息,包括列车的倾斜角度和方向;

13、将列车的位置坐标和姿态数据与二维矩阵模型相结合,以使夹具从列车上夹取重力储能块,并按照预定的路径放置到堆栈中的正确位置。

14、进一步的,构建一个有限元分析模型,模拟真实的码垛场景,在有限元分析模型中,通过模拟不同的码垛路径,评估每条路径的效率和安全性,以得到最终的码垛路径,包括:

15、定义一个反映码垛路径效率和安全性的损失函数;

16、在有限元分析模型中,路径由一系列参数表示,一系列参数包括关键点的坐标、速度和加速度,并将一系列参数作为起始点;

17、对于每一组路径参数,模拟夹具沿着路径将重力储能块放置到堆栈中的移动过程,以得到有限元模拟的结果;

18、利用有限元模拟的结果,计算损失函数关于路径参数的梯度;

19、根据路径参数的梯度,更新路径参数,直到达到预设的迭代次数,当迭代优化结束时,输出最终的码垛路径。

20、进一步的,损失函数的计算公式为:

21、;

22、其中,表示在整个码垛过程中,夹具移动的总距离,单位为米;表示完成一次操作所需的时间,单位通常为秒;表示每单位时间内完成的工作量;

23、表示第次操作中的倾斜角度;表示最大安全倾斜角度;表示第次操作中的速度;表示最大安全速度;表示完成整个码垛操作所需的总时间;、和表示权重系数。

24、进一步的,根据路径参数的梯度,更新路径参数,包括:

25、根据路径参数的梯度,通过更新路径参数;

26、其中,表示更新后的路径参数;表示当前迭代中的路径参数;表示初始学习率;表示梯度平方的累加和;表示常数;表示损失函数关于路径参数的梯度;表示系数,取值为(0,1);表示上一轮的动量值;表示正则化系数;其中,

27、,其中,,

28、其中,;

29、其中,和分别表示当前迭代的编号和总迭代次数;表示训练样本的总数量;表示对所有个训练样本进行求和;表示第个训练样本的目标值;表示第个训练样本的预测值;表示第个训练样本的特征向量;表示当前的路径参数向量。

30、根据列车的节数确定一次性抓取的重力储能块数量,控制夹具从列车上按照确定的数量夹取重力储能块,并沿着通过有限元分析模型确定的最终的码垛路径,将重力储能块一次性放置到堆栈中的指定位置,包括:

31、根据列车的节数,计算出需要一次性抓取的重力储能块数量;

32、引导夹具沿着预定的路径移动到列车上重力储能块所在的位置;

33、当夹具到达列车上指定的夹取位置时,激活夹具的夹取功能,以使夹具夹住预定数量的重力储能块;

34、通过集成在夹具上的传感器,确认重力储能块已被成功夹取;

35、根据最终的码垛路径,指引夹具向堆栈的指定位置移动,在移动过程中,夹具持续检测周围环境,以识别潜在的障碍物;

36、当夹具接近堆栈时,通过传感器进行定位,以使重力储能块放置到堆栈中的指定位置,以完成码垛过程。

37、进一步的,二维矩阵当中的行数和列数分别与堆栈的排数和列数相对应。

38、本发明的上述方案至少包括以下有益效果:

39、通过获取重力储能系统中堆栈的布局信息,并构建一个矩阵模型来表示堆栈的状态,能够精确掌握堆栈的实际情况,为后续的路径规划提供准确的基础数据。利用有限元分析模型模拟真实的码垛场景,并评估不同路径的效率和安全性,从而能够选择出最优的码垛路径,减少不必要的移动和等待时间,显著提高码垛效率,在有限元分析模型中,不仅考虑路径的效率,还充分评估了每条路径的安全性,通过模拟不同的码垛路径,能够提前发现并规避潜在的安全隐患,如碰撞、倾斜、失稳等,从而确保码垛过程的安全进行。根据列车的节数确定一次性抓取的储能块数量,能够合理分配资源,避免资源的浪费或不足。同时,通过精确控制夹具从列车上夹取重力储能块的数量,并沿着最优路径放置到堆栈中的指定位置,能够实现资源的最大化利用。

40、采用自动化控制技术,通过实时监控现场情况,并根据预设的算法和模型进行自动调整和优化,能够减少人工干预,提升码垛过程的自动化水平,这不仅降低了人工成本,还提高了码垛的准确性和稳定性,能够根据不同的堆栈布局信息、列车节数以及储能块的数量和位置等实际情况进行灵活调整和优化,具有很强的系统适应性,无论是在大型的重力储能系统还是小型的实验装置中,都能发挥出良好的性能。本方法的提出和实施,为重力储能技术的进一步发展提供了有力的支持,通过优化码垛路径和控制方法,能够提升重力储能系统的整体性能和经济性,从而推动重力储能技术在更广泛的领域得到应用和推广。

- 还没有人留言评论。精彩留言会获得点赞!