一种基于机器学习的磨削工件边缘形状检测方法及系统与流程

本发明涉及一种边缘形状检测,尤其涉及一种基于机器学习的磨削工件边缘形状检测方法及系统。

背景技术:

1、磨削是一种使用磨具对工件进行加工的方法,以去除材料表面的多余部分,从而达到所需的尺寸精度、表面粗糙度和形状精度。这种加工方式适用于金属、玻璃、陶瓷等硬质材料。磨削可以实现非常高的精度和光洁度,因此在精密机械制造中应用广泛。

2、磨削工件指的是需要通过磨削工艺来加工处理的零件或组件。这些工件可能来自各种行业,比如汽车制造、航空航天、电子设备制造等。磨削工件的材料通常包括但不限于钢、铸铁、硬质合金、陶瓷等,磨削的目的可能是为了改善工件的表面质量、达到精确的尺寸要求或者形成特定的几何形状。

3、边缘形状检测是指利用各种技术和方法来识别和测量物体边缘的形状、位置和大小的过程,在工业生产中,边缘形状检测对于确保产品质量至关重要,尤其是在精密零部件的制造过程中,通过边缘形状检测,可以及时发现工件是否存在缺陷,如裂纹、缺口、变形等,从而保证产品的质量和安全。

4、磨削工件的边缘形状直接影响其尺寸精度,通过边缘形状检测,可以确保工件的边缘符合设计要求,避免因尺寸偏差导致的装配问题或功能失效;边缘形状检测可以帮助识别和控制工件表面的微小缺陷,如毛刺、裂纹、划痕等。这些缺陷不仅影响外观,还可能影响工件的使用性能。通过及时检测和修正,可以显著提高工件的表面质量。

5、因此,有必要对现有技术中的磨削工件边缘形状检测方法进行改进,以解决上述问题。

技术实现思路

1、本发明克服了现有技术的不足,提供一种基于机器学习的磨削工件边缘形状检测方法及系统,旨在解决现有技术中磨削工件边缘形状检测中因表面干扰因素多、形状变化大而导致检测精度低和实时性差的问题。

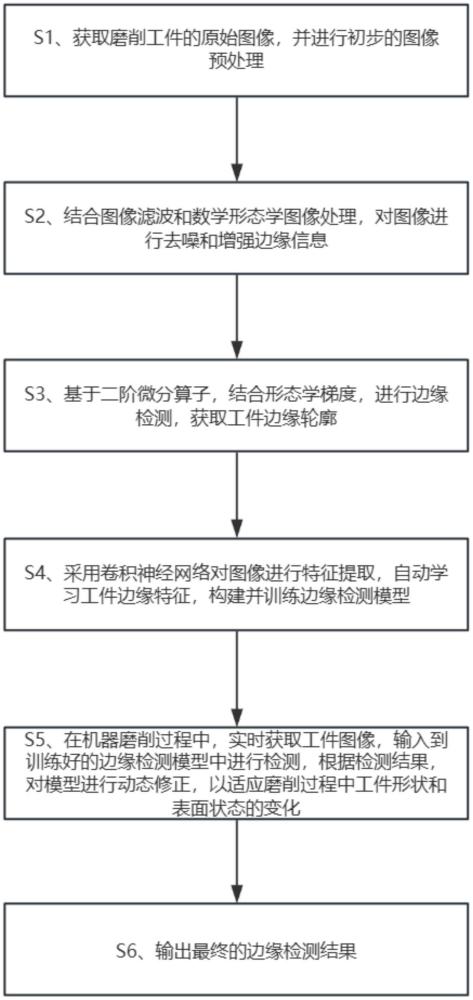

2、为达到上述目的,本发明采用的技术方案为:一种基于机器学习的磨削工件边缘形状检测方法,包括:

3、s1、获取磨削工件的原始图像,并进行初步的图像预处理;

4、s2、结合图像滤波和数学形态学图像处理,对图像进行去噪和增强边缘信息;

5、s3、基于二阶微分算子,结合形态学梯度,进行边缘检测,获取工件边缘轮廓;

6、s4、采用卷积神经网络对图像进行特征提取,自动学习工件边缘特征,构建并训练边缘检测模型;

7、s5、在机器磨削过程中,实时获取工件图像,输入到训练好的边缘检测模型中进行检测,根据检测结果,对模型进行动态修正,以适应磨削过程中工件形状和表面状态的变化;

8、s6、输出最终的边缘检测结果。

9、本发明一个较佳实施例中,步骤s1中,采用多视图融合将工件的图像信息融合在一起,生成一张综合的二维图像作为磨削工件的原始图像;多视图融合的方法为加权平均法、最大值选择法和基于像素分类的融合中的一种。

10、本发明一个较佳实施例中,预处理包括灰度化和初步去噪:

11、当原始图像为彩色时,将原始图像进行灰度化处理:

12、igray=0.299r+0.587g+0.114b,其中,igray是灰度值,r、g、b分别代表红色、绿色和蓝色通道的强度值;

13、初步去噪算法为中值滤波:

14、设有一个n×n的滤波窗口,中心位于图像的像素i(x,y),则中值滤波后的灰度值输出median函数表示取窗口内所有像素值的中位数;i,j表示滤波窗口相对于i(x,y)的偏移量。

15、本发明一个较佳实施例中,步骤s2中,通过结合数学形态学开闭运算与高斯滤波及双边滤波的复合图像处理方法,从而实现图像的双重去噪效果,同时保持图像边缘的清晰度和连续性;

16、设高斯核的大小为k×k,标准差为σ,则高斯核

17、滤波后的像素值i,j表示滤波窗口相对于i(x,y)的偏移量;

18、设双边滤波的核大小为k×k,空间域的标准差为σd,值域的标准差为σr,则双边滤波后的像素值其中,ω(i,j)为偏移的权重;

19、数学形态学的开闭运算用于进一步去除图像中的噪声;

20、开运算

21、闭运算

22、将经过高斯滤波和双边滤波处理后再经数学形态学开闭运算处理的两幅图像加权融合,以获得最终的处理结果:if(x,y)=α·i′g(x,y)+(1-α)·i′b(x,y),i′g,i′b分别表示经过数学形态学开闭运算后的高斯滤波图像和双边滤波图像,α为加权系数。

23、本发明一个较佳实施例中,步骤s3中,

24、s31、通过计算二阶微分的带边缘信息;

25、s32、通过形态学梯度提取图像边缘信息;

26、s33、将二阶微分算子和形态学梯度结合起来,可以充分利用两者的优势,提高边缘检测的准确性和鲁棒性;

27、分别使用二阶微分算子和形态学梯度对图像进行处理,得到两个边缘图像;将这两个边缘图像进行融合,采用加权平均、最大值选择或其他融合策略,以得到最终的边缘轮廓图像。

28、本发明一个较佳实施例中,对于二维图像,拉普拉斯算子的计算公式其中,原图像为f,x,y为二维位置;

29、形态学梯度增强图像中的边缘,同时抑制噪声;

30、设原图像为f,结构元素为b,则形态学梯度

31、其中,表示膨胀操作,表示腐蚀操作;

32、采用加权平均以得到最终的边缘轮廓图像;ef=βedel+(1-β)eg,其中,ef是最终的边缘图像,edel是使用二阶微分算子得到的边缘图像,eg是使用形态学梯度得到的边缘图像,β是权重系数。

33、本发明一个较佳实施例中,步骤s4中,通过卷积神经网络进行特征提取和边缘检测模型构建的步骤:

34、s41、将原始图像、预处理图像、边缘轮廓图像整理成适合输入到卷积神经网络的格式,进行归一化处理后输入模型;

35、s42、设计卷积神经网络架构,包括输入层、卷积层、池化层、全连接层、输出层,构建卷积神经网络模型。

36、s43、对卷积神经网络模型进行训练;

37、通过损失函数二元交叉熵损失训练,

38、其中,n是样本数量,是真实标签,pi是预测概率;

39、通过前向传播和反向传播更新网络参数,最小化损失函数。

40、本发明一个较佳实施例中,步骤s5中,

41、s51、将获取的实时工件图像输入卷积神经网络模型进行边缘检测;

42、s52、根据边缘检测结果,评估工件的质量;包括检查工件是否有缺损、变形;

43、s53、通过实时图像对卷积神经网络模型进行动态修正。

44、本发明一个较佳实施例中,动态修正的步骤包括:

45、计算检测误差其中,是模型预测的边缘位置,n是样本数量,yi是真实边缘位置;

46、为了修正模型,更新模型的参数θ,以最小化上述误差;

47、通过梯度下降算法得到新的参数其中,γ是学习率,是损失函数对参数的梯度。

48、本发明提供了一种基于机器学习的磨削工件边缘形状检测系统,包括:

49、图像采集模块,用于获取磨削工件的原始图像;

50、图像预处理模块,用于接收来自图像采集模块的原始图像,并对其进行初步处理,包括灰度化和多视图融合,以生成高质量的二维数字图像;

51、图像增强模块,用于在预处理的基础上,进一步对图像进行处理,包括应用高斯滤波、双边滤波以及数学形态学的开闭运算等技术,以实现图像的双重去噪和边缘增强;

52、边缘检测模块,用于基于二阶微分算子和形态学梯度技术,对图像进行边缘检测,以准确获取工件的边缘轮廓;

53、特征提取与模型构建模块,用于使用卷积神经网络对处理后的图像进行深度学习,自动学习工件边缘的特征,并构建边缘检测模型;

54、实时检测模块,用于在实际磨削过程中,该模块接收实时采集的工件图像;

55、模型动态修正模块,用于根据实时反馈调整模型参数,以适应磨削过程中工件形状和表面状态的变化;

56、结果显示模块,用于展示边缘检测的最终结果,包括检测到的边缘轮廓和工件质量评估报告。

57、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

58、(1)本发明提出了一种基于机器学习的磨削工件边缘形状检测方法,该方法通过结合图像预处理、复合图像滤波、二阶微分算子与形态学梯度的边缘检测以及卷积神经网络的特征提取与模型构建,实现了对磨削工件边缘的高精度、鲁棒性检测,不仅有效去除了工件表面的划痕、切削液、切屑等干扰因素,还通过动态修正模型参数,适应了磨削过程中工件形状和表面状态的变化,显著提高了边缘检测的准确性和实时性,为精密机械加工领域的质量控制提供了有力的技术支持。

59、(2)本发明通过s2步骤中结合数学形态学开闭运算与高斯滤波及双边滤波的复合图像处理方法,实现了图像的双重去噪效果。这一步骤不仅有效去除了图像中的高斯噪声和随机噪声,还通过数学形态学运算进一步平滑了图像边缘,填充了边缘内部的小洞,从而在保持图像边缘清晰度和连续性的同时,显著提高了图像的信噪比。相较于传统的单一滤波方法,这种复合处理方法在处理复杂工业环境中的图像时表现出更强的鲁棒性和自适应性。

60、(3)本发明通过s2步骤与s3步骤的结合,增强了边缘检测的准确性和鲁棒性;s2步骤中采用的复合图像处理方法,不仅去除了图像中的噪声,还保留了边缘信息的完整性;s3步骤则利用二阶微分算子与形态学梯度相结合的方法进行边缘检测,能够有效地突出图像中的边缘信息,即使在存在轻微划痕或噪声的情况下也能准确检测出工件的边缘;相比于传统的单一边缘检测方法,本发明的方法能够更精确地识别出工件的真实边缘,提高了检测的鲁棒性和抗干扰能力。

61、(4)本发明通过s3步骤与s4步骤的结合,实现了从边缘检测到特征提取的高效转换;s3步骤通过先进的边缘检测技术获得了清晰的边缘轮廓图像,而s4步骤则利用卷积神经网络对这些边缘轮廓图像进行深入的特征提取;卷积神经网络能够自动学习和提取边缘的高级特征,如形状、纹理等,这对于后续的质量评估至关重要,不仅提高了特征提取的效率,而且使得模型能够更好地理解工件的边缘特性,为实现精准的质量控制提供了可能。

62、(5)本发明在s5步骤中提出了基于实时检测结果的卷积神经网络模型动态修正方法,能够根据磨削过程中工件形状和表面状态的变化,实时调整模型的参数,从而保持模型的检测性能;与传统的静态模型相比,这种动态修正方法能够更有效地应对工业环境中的复杂多变情况,提高了边缘检测的实时性和准确性;进一步地,通过梯度下降算法对模型参数进行更新,还能够确保模型在修正过程中的稳定性和收敛性。

- 还没有人留言评论。精彩留言会获得点赞!