一种大型储罐加热盘管的分层布置方法及结构与流程

本发明涉及大型储罐加热,尤其涉及一种大型储罐加热盘管的分层布置方法及结构。

背景技术:

1、作为辅助的加热保温措施是化工原料储罐设计中需考虑的部分。化工生产过程中,大量化工原料或者化工产品需要存储在储罐中。传统储罐置于室外,受环境温度影响较大,尤其是寒冷冬天向外界散热更快。波动变化的温度条件难以满足化工原料储存要求。通常熔点高的化工原料液体存储在大型储罐时需要配置相应的加热保温系统,以便维持稳定的温度,防止因低温环境产生原料结晶现象。因此合理设计相应的加热系统,提高化工原料的利用率以及热能利用效率,为企业节约成本、节能减排、提高化工原料生产效益具有十分重要的意义。大型储罐加热保温方式很多,罐内加热可采用盘管,罐外加热可采用电伴热、外盘管及物料和介质的外循环。目前储存的物料单罐容大,储罐外盘管加热的方式造价成本非常高;电伴热耗能相对蒸汽和热水加热保温的成本高而且电伴热容易出现断点,维修成本也高;而采用罐内盘管加热或外部换热器循环加热效果,有效利用热源,换热效果好,普遍应用于加热保温系统中。

2、现有的大型储罐加热布置设计常围绕不同加热盘管结构和布置形式设计展开。内置的加热盘管往往考虑施工简便性而设置在储罐底部进行加热保温。也常有加热盘管分层排列设计的方案应用于高黏度流体的储罐加热中,例如原油、沥青等。目前设计盘管布置主要靠能量恒定计算和经验公式,计算储罐所需热消耗与加热盘管换热面积之间的关系,但是具体分层怎么设计,没有较为明确的指导方向。

3、目前,工程上常用经验公式计算储罐的散热量及温降,目前设计盘管布置主要从化工角度出发,根据实验或者经验计算得到单位面积在固定温差下的热损失,转换成对流传热系数,从而得到损失热量,再根据损失热量进行经验估计,进行保温设计。加热盘管的设计主要取决于对流传热系数的经验值,而大部分经验公式计算会忽略热对流以及热辐射影响,误差较大。而储罐内物料温降是一个非稳态传热过程,采用经验公式预测的结果与实际情况相差较大,且经验公式不能给出罐内物料的温降规律,无法指导实际生产。

4、由于所选择的管径越小对传热越有利,但是过小的管径会导致管内流动阻力增大,所需要的并联根数会增多,所以一般常用的管径在dn25-65范围内,可以防止盘管内压降过大,限制管内流速在0.3-0.8m/s;而对于气体,质量流速控制在3-10kg/m2.s。一般上下层加热盘管设置的高度为1.5-2do(do为盘管外径),按照经验值设计盘管加热面积以及盘管尺寸选型、离地高度、近壁面距离,并无相应的理论依据支持,无法完全适用于不同大小、不同设计的加热储罐。

5、目前,加热盘管的设计研究基本集中在沥青、原油加热及lng天然气加热方向,而化工原料存储运输也需要较好的保温加热设计,用以维持化工物料温度。一般大型储罐加热盘管螺旋平铺在底部,被加热后的液体产生密度差进行对流,传热效率较低,低温环境下需要很长时间运行才能维持罐内温度稳定。目前解决底部液体加热快而上面不易被加热的问题,主要靠分层设置加热管,在不同高度设置温度传感器进行加热控制。但是这种方法往往凭经验估计分层高度,造成热能浪费,成本较高。

6、因此,亟需提供一种大型储罐加热盘管的分层布置方法及结构,相对于现有技术,降低设计误差,使加热温度均匀。

技术实现思路

1、本发明解决现有技术存在的技术问题,本发明提供了一种大型储罐加热盘管的分层布置方法及结构。

2、为实现上述目的,本发明采用的技术方案如下:

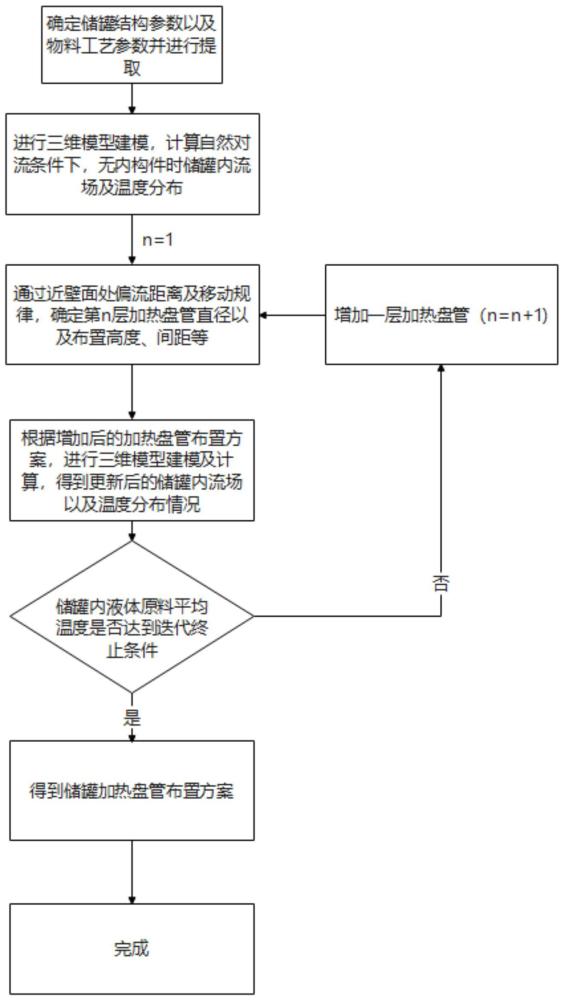

3、一种大型储罐加热盘管的分层布置方法,包括以下步骤:

4、s1、确定储罐结构参数和物料工艺参数,并进行提取;

5、s2、根据s1步骤提取的储罐结构参数和物料工艺参数,构建物理仿真计算模型,然后使用cfd软件对物理仿真计算模型进行仿真计算,得到边界层偏流位置、速度边界厚度和储罐内液体原料平均温度;

6、s3、根据边界层偏流位置确定加热盘管的设置位置范围;根据速度边界厚度和储罐内液体原料平均温度,进行迭代,依次确定n层加热盘管的布置位置,当满足迭代终止条件时,停止迭代,完成加热盘管的布置。

7、进一步地,s2具体包括以下步骤:

8、s21、根据s1步骤提取的储罐结构参数和物料工艺参数,进行储罐的模型简化和三维建模,得到储罐三维模型;

9、s22、进行物理假设,根据物理假设,对储罐三维模型进行仿真,从而得到物理仿真计算模型;

10、s23、使用cfd软件对物理仿真计算模型进行运行数据仿真计算,得到未设置加热盘管时的边界层偏流位置、速度边界厚度和储罐内液体原料平均温度。

11、更进一步地,s22步骤中的物理假设包括满足质量守恒方程、动量守恒方程、能量守恒方程、罐内为自然对流。

12、更进一步地,s21步骤中的模型简化方法为:去除储罐的内构件,仅对无内构件的储罐进行三维建模。

13、更进一步地,s3具体包括以下步骤:

14、s31、设置s2步骤得到的边界层偏流位置为加热盘管的设置位置范围;

15、s32、根据s2步骤得到的速度边界层厚度,计算得到第一层加热盘管的位置;

16、s33、将第一层加热盘管的结构增加到s2步骤中的物理仿真计算模型中,并使用s23步骤中的方法得到更新后的速度边界厚度和储罐内液体原料平均温度;判断更新后的储罐内液体原料平均温度是否满足迭代终止条件,如果满足则终止迭代,完成加热盘管的布置,如果不满足则进行s34步骤;

17、s34、根据s33步骤更新后的速度边界厚度,计算得到第二层加热盘管的位置;

18、s35、重复s33-s34步骤,进行下一层加热盘管位置的确定,从而完成全部加热盘管的布置。

19、更进一步地,第i层加热盘管的位置通过无因次尺寸关联式计算得出,具体为:

20、;

21、;

22、;

23、上式中,表示第i层加热盘管的横坐标,表示第i层加热盘管所对应的速度边界厚度,表示储罐的半径,表示第i层加热盘管的纵坐标,表示第i层加热盘管架设时存在的加热盘管总数,、b、c都为常数,a取0.00783,b取1.207,c取0.0121,表示加热盘管外液体的粘度,表示储罐内液位高度,表示加热盘管外液体的密度,表示储罐内化工原料自然对流下的整体流速。

24、更进一步地,迭代终止条件为:设置温度设定值,当储罐内液体原料平均温度达到温度设定值时,迭代终止。

25、进一步地,s1步骤中,储罐结构参数包括储罐半径、储罐高度、储罐壁厚、保温层厚度、环境温度、加热盘管进口温度、加热盘管出口温度、物料温度、空气层间隙、充装系数;物料工艺参数包括初/终温度、定性温度、比热、粘度、密度、导热率。

26、一种大型储罐加热盘管的分层布置结构,包括罐体和多层加热盘管,所述多层加热盘管使用一种大型储罐加热盘管的分层布置方法,布置在所述罐体上。

27、与现有技术相比,本发明的有益效果为:

28、(1)本发明增加加热盘管后储罐内的流场涡流数量增加明显,有利于增强罐内物料热对流运动,使得物料温度分布均匀,相较于现有的加热盘管设计方法,本发明提出的方法是依靠速度偏流进行加热盘管布置的,能够有效改善储罐壁面流动凝滞问题,提高了储罐内部温度加热均匀性,从而提高热利用效率,同时还可以避免设计误差。

29、(2)本发明结合cfd流体计算,得到的对流传热系数较为准确,能给出储罐内流场运动情况及温度场分布情况。同时在边界层偏流处布置加热盘管,可以高效的补偿热损失,有效改善局部区域出现流动死区问题,维持罐内稳定温度,能够较为准确的给出加热盘管结构设计依据。

30、(3)本发明结合传热学和流体力学思想,提出储罐直径、储罐高度、加热盘管间距、流动边界层厚度等物理参数的无因次尺寸关联式,并指出边界层偏流方向的一般规律,解决了传统经验设计误差较大、无法直观研究储罐内流场、温度场变化、热能浪费的问题,能够快速直观的提供设计方案。

- 还没有人留言评论。精彩留言会获得点赞!