一种钢包精炼合金化实时成本最优化控制方法与流程

本发明涉及冶金行业智能制造中的大数据分析与过程控制优化,具体涉及一种钢包精炼合金化实时成本最优化控制方法。

背景技术:

1、目前,随着市场竞争形势日益激烈,业内都注意到在钢水精炼合金化的过程中能通过调整配比而实现合金成本上的节约。但由于行业内众所周知的事实:即钢水精炼过程的工艺数据非常发散,波动很大。现有的合金配比优化使用的方法都不尽如意。从方法论的角度归纳起来有三类:一类是通过工艺人员的人工数据分析和基于分析结果的判断加上有限次数的试算,实现对合金配比的一定程度上的优化改进,这种方法的局限性在于配比的优化程度有限,人工投入成本较大;第二类是采用了数学优化的方法,建立了相应的数学模型,但是由于实际工况的复杂多变,对模型进行了较多的假设限定,这样一来,方法的输出结果的参考价值就变得相对有限;第三类是建立了较为完整的数学优化模型和模型相关的初始条件和边界条件,但这些初始条件和边界条件在定义过程中,难以克服这两类条件随着时空条件的变化发生“飘移”(即随着时空变化而发生缓慢的变化)所带来的问题,难以克服生产节奏波动时常常带来两类条件的部分缺失(难以定义)的问题。

技术实现思路

1、本发明的目的是:提供一种钢包精炼合金化实时成本最优化控制方法,保证系统输出结果的时效性,保证系统的优化输出结果能直接与一级控制系统实时连接,实现了工业应用程度的合金配比优化系统。

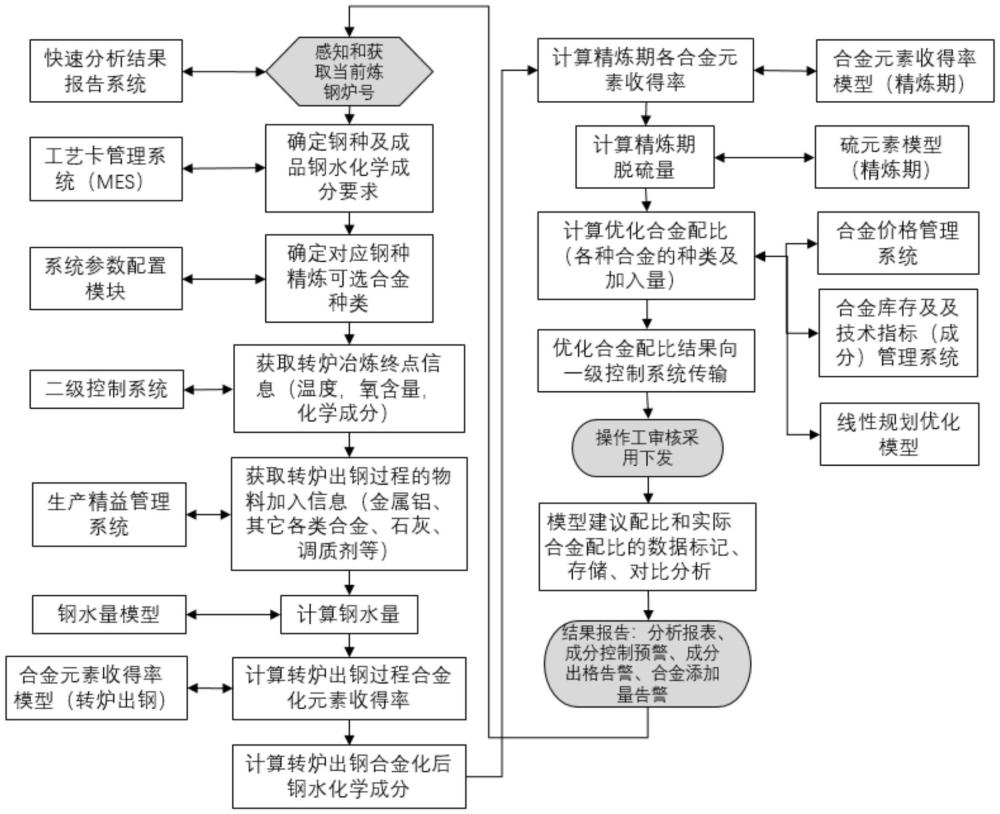

2、本发明采用如下技术方案:一种钢包精炼合金化实时成本最优化控制方法,包括以下步骤:

3、s1、通过动态查询快速分析结果报告系统,得到当前炼钢炉号;通过工艺卡管理系统,确定钢种和成品钢水化学成分要求;通过系统参数配置模块,确定钢种精炼时的合金种类。

4、s2、通过二级控制系统,得到转炉冶炼终点信息;通过生产精益管理系统,得到转炉出钢过程中物料加入信息。

5、s3、基于步骤s1-s2的信息,计算钢水量。

6、s4、基于步骤s1-s2的信息,计算精炼期合金元素收得率的动态均值。

7、s5、基于步骤s1-s2的信息,计算精炼期铝合金表观收得率。

8、s6、基于步骤s1-s2的信息,得到精炼期脱硫过程的约束条件。

9、s7、基于步骤s1-s2的信息,计算精炼期钢水化学成分。

10、s8、基于步骤s3-s7的计算结果,结合合金价格管理系统和合金库存管理系统,分别按企业内定义的全口径价格、入库价格和当前市场价格,得到最优的合金配比。

11、s9、建立成分控制预警、成分出格告警和合金添加量告警的规则,当合金元素成分和单种合金加入量超出设定的上下限时,产生异常趋势的预警和异常数据的告警,并得到分析报表。

12、进一步的,步骤s2中,转炉冶炼终点信息包括温度、氧含量和化学成分;转炉出钢过程中物料加入信息包括金属铝、其他各类合金、石灰和调质剂。

13、进一步的,步骤s3中,计算钢水量包括以下内容:

14、利用滚动平均的方法获取车间生产的总铸坯量,换算成总钢水量,得到总铁水加入量和废钢加入量,计算铁水和废钢的金属收得率,得到钢水量。

15、进一步的,步骤s4中,计算合金元素收得率的动态均值包括以下内容:

16、选定数据范围,滚动计算时间长度为一期的合金元素收得率均值r1av;对时间长度为二期的合金元素数据进行多元线性回归后,计算其收得率滚动均值r2av;计算时间长度为三期的合金元素的收得率多元线性回归均值r3av。

17、分别计算均值差的绝对值,具体公式为:

18、delta_r1=|r1av-rav|

19、delta_r2=|r2av-rav|

20、delta_r3=|r3av-rav|

21、其中,delta_r1、delta_r2和delta_r3分别表示一期、二期和三期均值差的绝对值,rav表示合金实际加入量和成品钢水取样分析得到的实际合金元素收得率均值。

22、根据均值差的绝对值进行权重系数的分配,具体公式为:

23、

24、

25、其中,w1、w2和w3分别表示一期、二期和三期均值差绝对值的权重系数。

26、合金元素收得率的动态均值r的计算公式为:

27、r=w1*r1av+w2*r2av+w3*r3av。

28、进一步的,步骤s5中,铝合金表观收得率ral的计算公式为:

29、

30、其中,whotmetal表示加入铁水的重量;wscrap表示加入废钢重量;rmetal-bof表示转炉冶炼金属收得率;[%al]lf-arr表示钢包到达lf精炼站的钢水铝含量;wal[0]表示将转炉终点钢水中溶解的全部氧量消耗的铝量,[%o]tso表示吹炼终点副枪测出的钢水含氧量;wal表示出钢加入的铝重量。

31、进一步的,步骤s6中,精炼期脱硫过程包括精炼初始钢水含硫量、精炼过程预计脱去的硫含量和精炼过程预计脱去的硫含量,相应的约束条件为:

32、

33、其中,[%s]tso表示副枪tso测定时刻样品的硫元素含量,wi表示加入的第i种合金元素的重量,[%s]i表示第i种合金元素中硫元素的含量,wmolten-steel表示钢水的重量,delta_[%s]lf-des表示精炼过程脱去的硫含量,[%s]spec-upper表示成品钢水中的硫含量上限值,n表示合金元素的总数。

34、进一步的,步骤s7中,计算钢水化学成分包括以下内容:

35、基于合金元素收得率的动态均值,结合出钢时某元素的初始含量和加入的含该元素的合金量,得到精炼到站时该元素的含量,具体公式为:

36、[%ei]arr=[%ei]tap+delta_[%ei]alloy

37、其中,[%ei]arr表示第i种合金元素在精炼站的到站成分,[%ei]tap表示转炉出钢时钢水中第i种合金元素的成分,delta_[%ei]alloy表示转炉出钢合金化后钢水中第i种合金元素的成分变化量。

38、进一步的,步骤s8中,得到最优的合金配比包括以下内容:

39、通过求解优化函数的最小值,得到最优的合金配比;优化函数及其约束条件的具体公式为:

40、

41、[%ei]spec-lower<[%ei]opt<[%ei]spec-upper

42、wij>0

43、其中,f表示优化函数;wij表示第i种合金元素中加入第j种合金种类的重量;pj表示第j种合金种类的价格;[%ei]spec-lower表示第i种合金元素成品规格下限值;[%ei]opt表示合金成本优化条件下的第i种合金元素含量;[%ei]spec-upper表示第i种合金元素成品规格上限值;m表示合金种类的总数。

44、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

45、本发明基于优化模型与生产系统间和模型与一级控制系统间实时通讯的方法,实现模型优化结果向控制系统的实施传输和执行命令的下发,实现在预定的合金种类范围内,通过输出最优化配比结果并实时传输到一级操作系统直接指导加合金操作,从而最终实现合金成本的降低、产品利润提升的目的。

- 还没有人留言评论。精彩留言会获得点赞!