石英坩埚的熔融设备参数调整方法与流程

本发明涉及半导体材料制备领域,具体涉及一种石英坩埚的熔融设备参数调整方法。

背景技术:

1、在半导体行业中,石英坩埚由于其高纯度和耐温性,在提炼晶体硅的生产工艺中发挥着重要作用,是晶体硅生产过程中的关键消耗品。电弧法是制备石英坩埚的主流技术,生产工艺包括加料、真空电弧熔制、冷却脱模、初检、喷砂切割、二次检测和清洗包装等步骤。其中,熔制工艺是生产流程的核心,通常依赖于坩埚熔融机来实现。

2、相关技术中,尽管采用机械记录数据和图像采集等自动化手段来监测石英砂的熔制状态,但这些方法仍然存在不足。主要由于直接对机械记录的数据进行操作,缺乏对数据的深入分析和实时反馈,导致无法精确调整电弧大小和控制工艺时长,难以实现对熔融过程的精细化控制。这种局限性使得石英坩埚的质量稳定性和一致性受到影响,限制晶体硅生产的效率和质量。因此,现有技术无法满足半导体行业对高纯度和高性能石英坩埚的严格要求,特别是在提高熔融设备参数调整的精确性和效率方面存在明显不足。

3、鉴于此,本发明提出石英坩埚的熔融设备参数调整方法。

技术实现思路

1、基于此,有必要针对上述问题,提供一种石英坩埚的熔融设备参数调整方法,该方法能够提高石英坩埚熔融设备的参数调整的精确性和效率。

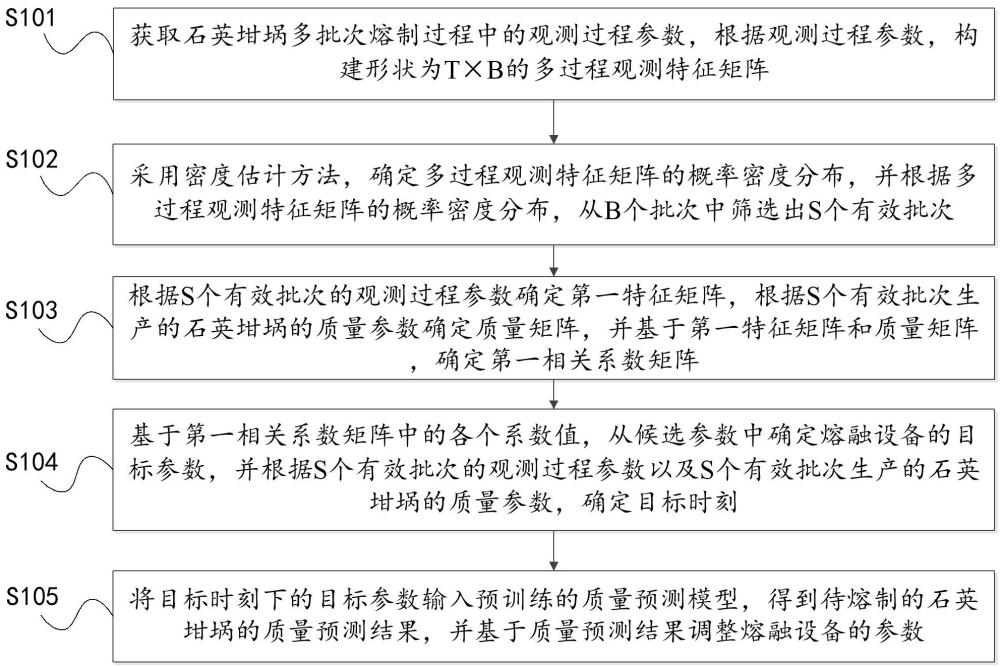

2、第一方面,本技术提供一种石英坩埚的熔融设备参数调整方法,该方法包括:

3、获取石英坩埚多批次熔制过程中的观测过程参数,根据观测过程参数,构建形状为t×b的多过程观测特征矩阵;其中,观测过程参数包括熔制过程中熔融设备的多个候选参数,b为熔制过程的批次数,t为每个熔制过程的引弧时间;

4、采用密度估计方法,确定多过程观测特征矩阵的概率密度分布,并根据多过程观测特征矩阵的概率密度分布,从b个批次中筛选出s个有效批次;

5、根据s个有效批次的观测过程参数确定第一特征矩阵,根据s个有效批次生产的石英坩埚的质量参数确定质量矩阵,并基于第一特征矩阵和质量矩阵,确定第一相关系数矩阵;

6、基于第一相关系数矩阵中的各个系数值,从候选参数中确定熔融设备的目标参数,并根据s个有效批次的观测过程参数以及s个有效批次生产的石英坩埚的质量参数,确定目标时刻;其中,目标时刻属于引弧时间t中的部分引弧时刻t,目标参数为与石英坩埚的质量参数相关性大于预设值的候选参数;

7、将目标时刻下的目标参数输入预训练的质量预测模型,得到待熔制的石英坩埚的质量预测结果,并基于质量预测结果调整熔融设备的参数。

8、在其中一个实施例中,采用密度估计方法,确定多过程观测特征矩阵的概率密度分布,包括:

9、沿引弧时间t增大的方向,以设定长度的时间窗口滑动,得到多个时间窗口;

10、针对每一个时间窗口,对时间窗口内的每个观测样本点进行核密度计算,得到时间窗口内的每个观测样本点的概率密度,基于时间窗口内的每个观测样本点的概率密度,确定时间窗口的密度矩阵;其中,观测样本点为任一批次在任一引弧时刻t的任一候选参数。

11、将所有时间窗口的密度矩阵首尾相接,得到多过程观测特征矩阵的概率密度分布。

12、在其中一个实施例中,引弧时间t包括多个引弧时刻t;根据多过程观测特征矩阵的概率密度分布,从b个批次中筛选出s个有效批次,包括:

13、基于多过程观测特征矩阵的概率密度分布,沿引弧时间t增大的方向,对于每个引弧时刻t,定位出概率密度最大值所在的目标位置;

14、将多个引弧时刻t的目标位置连接成一条线,得到一致性检验的中心线;

15、基于中心线确定筛选界限,将超出筛选界限以外的批次确定异常批次,从b个批次中去除异常批次得到s个有效批次。

16、其中一个实施例中,基于中心线确定筛选界限,包括:

17、确定中心线的标准差,以中心线上、下预设倍数标准差为界限,确定筛选上限和筛选下限;

18、基于筛选上限和筛选下限,确定筛选界限。

19、在其中一个实施例中,对每个批次s中的每一个候选参数p计算全局平均数,得到s×p的特征矩阵,其中,s属于s,p属于p,p为候选参数的数量,s×p的特征矩阵为第一特征矩阵;质量矩阵为s×l的特征矩阵,l为质量指标的个数;

20、基于第一特征矩阵和质量矩阵,确定第一相关系数矩阵,包括:

21、针对第p个候选参数均值和第l个质检指标,计算皮尔逊相关系数;

22、将p个侯选参数和l个质检指标的相关系数计算结果进行合并,得到形状为p×l的第一相关系数矩阵。

23、在其中一个实施例中,针对第p个候选参数均值和第l个质检指标,计算皮尔逊相关系数的计算公式为,其中为第p个候选参数均值序列的均值,为第l个质检指标序列的均值。

24、在其中一个实施例中,根据s个有效批次的观测过程参数以及s个有效批次生产的石英坩埚的质量参数,确定目标时刻,包括:

25、针对每个批次s,基于该批次s中每一引弧时刻t的候选参数p和质量参数进行相关系数的计算,得到p条t长度的相关系数序列;

26、对于每个候选参数p,通过相关系数序列,确定出目标时刻。

27、在其中一个实施例中,根据观测过程参数,构建形状为t×b的多过程观测特征矩阵,包括:

28、以批次数b为列向量,以每一批次b的观测过程参数为行向量,按照熔制过程的引弧时间t对齐,构建一个形状为t×b的多过程观测特征矩阵。

29、第二方面,本技术还提供一种石英坩埚的熔融设备参数调整装置,该装置包括:

30、获取模块,用于获取石英坩埚多批次熔制过程中的观测过程参数,根据观测过程参数,构建形状为t×b的多过程观测特征矩阵;其中,观测过程参数包括熔制过程中熔融设备的多个候选参数,b为熔制过程的批次数,t为每个熔制过程的引弧时间;

31、筛选模块,用于采用密度估计方法,确定多过程观测特征矩阵的概率密度分布,并根据多过程观测特征矩阵的概率密度分布,从b个批次中筛选出s个有效批次;

32、计算模块,用于s个有效批次的观测过程参数确定第一特征矩阵,根据s个有效批次生产的石英坩埚的质量参数确定质量矩阵,并基于第一特征矩阵和质量矩阵,确定第一相关系数矩阵;计算模块还用于基于第一相关系数矩阵中的各个系数值,从候选参数中确定熔融设备的目标参数,并根据s个有效批次的观测过程参数以及s个有效批次生产的石英坩埚的质量参数,确定目标时刻;其中,目标时刻属于引弧时间t中的部分引弧时刻t,目标参数为与石英坩埚的质量参数相关性大于预设值的候选参数;

33、调整模块,用于将目标时刻下的目标参数输入预训练的质量预测模型,得到待熔制的石英坩埚的质量预测结果,并基于质量预测结果调整熔融设备的参数。

34、第三方面,本技术还提供一种电子设备,该电子设备包括存储器和处理器,存储器存储有计算机程序,处理器执行计算机程序时实现第一方面的石英坩埚的熔融设备参数调整方法。

35、上述石英坩埚的熔融设备参数调整方法,通过获取多批次熔制过程的观测过程参数构建多过程观测特征矩阵,该矩阵形状为t×b,其中t代表每个熔制过程的引弧时间,b代表熔制过程的批次数,涵盖熔融设备的多个候选参数;利用密度估计方法确定该矩阵的概率密度分布,并基于此分布筛选出s个有效批次,排除异常数据的干扰;根据有效批次的观测过程参数和质量参数分别确定第一特征矩阵和质量矩阵,进而计算出第一相关系数矩阵,揭示候选参数与质量参数之间的相关性;基于第一相关系数矩阵的系数值确定目标参数和目标时刻,其中目标参数为与石英坩埚质量参数相关性大于预设值的候选参数,目标时刻为引弧时间t中的部分引弧时刻t;将目标时刻下的目标参数输入预训练的质量预测模型,得到质量预测结果,并据此调整熔融设备参数,使得该方法能够精确确定影响石英坩埚质量的目标参数和目标时刻,并通过预测模型对设备参数进行动态调整,提升石英坩埚熔融设备的参数调整精确性和效率。

- 还没有人留言评论。精彩留言会获得点赞!