一种锂电池极柱焊接质量的视觉检测方法与流程

本发明涉及焊接缺陷检测,具体为一种锂电池极柱焊接质量的视觉检测方法。

背景技术:

1、锂电池作为一种高能量密度的储能装置,在新能源汽车、便携式电子设备以及大规模储能系统中扮演着至关重要的角色。锂电池极柱焊接作为锂电池组装过程中的关键环节,直接关系到电池的安全性、可靠性和电性能。锂电池焊接质量不仅影响电池的电气连接稳定性,还决定了电池在循环充放电过程中的密封性和热稳定性,进而关乎整个电池系统的使用寿命及安全性。

2、在锂电池制造过程中,极柱(通常指正负极连接处的金属部件)的焊接工艺面临诸多挑战。焊接区域的微小缺陷,如不完全熔合、气孔、裂纹等,都可能成为电池内部短路或漏液的风险源。因此,对极柱焊接质量进行严格的非破坏性检测至关重要,以确保每一只电池都能达到既定的质量标准和安全要求。

3、传统上,锂电池极柱焊接质量的检测依赖于人工目视检查,但这种方式受检验人员经验、疲劳度及主观判断的影响较大,难以实现高精度和高效率的缺陷识别。鉴于此,采用先进的视觉检测技术,特别是基于视觉的自动检测方法,成为了提升检测效率和准确性的必然趋势。

4、然而,锂电池极柱焊接部位由于其材质反射特性、焊接火花及周围环境光线的复杂性,原始图像往往存在对比度低、细节模糊等问题,这给质量检测,缺陷识别带来了极大困难。

5、针对这一问题,现有的检测技术,如基于多阈值和支持向量机的缺陷检测方法,基于卷积神经网络的缺陷检测方法,虽然能够一定程度上对焊接的质量、焊接的缺陷进行检测,但在实际应用中存在局限性。比如,基于多阈值虽然能突出某些特征,但往往需要对不同的缺陷设置不同的阈值,参数难以调整。且对同一种缺陷的不同光源条件下的泛化能力很弱,难以实际应用。而大部分基于卷积神经网络的缺陷检测方法对于实际中的工业相机大分辨率图像(一般为500w像素至5000w像素),由于过多的下采样普遍丢失了较多图像细节,检测能力不足,且检测时间过长,同时还存在着需要大量不良品样本的限制。

6、因此,针对以上问题,提供一种锂电池极柱焊接质量的视觉检测方法。

技术实现思路

1、本发明的目的在于克服现有的缺陷而提供的一种锂电池极柱焊接质量的视觉检测方法,解决了现有技术中检测精度低、泛化适应能力不足、检测速度慢、需要样本多的缺点。

2、实现上述目的的技术方案是:

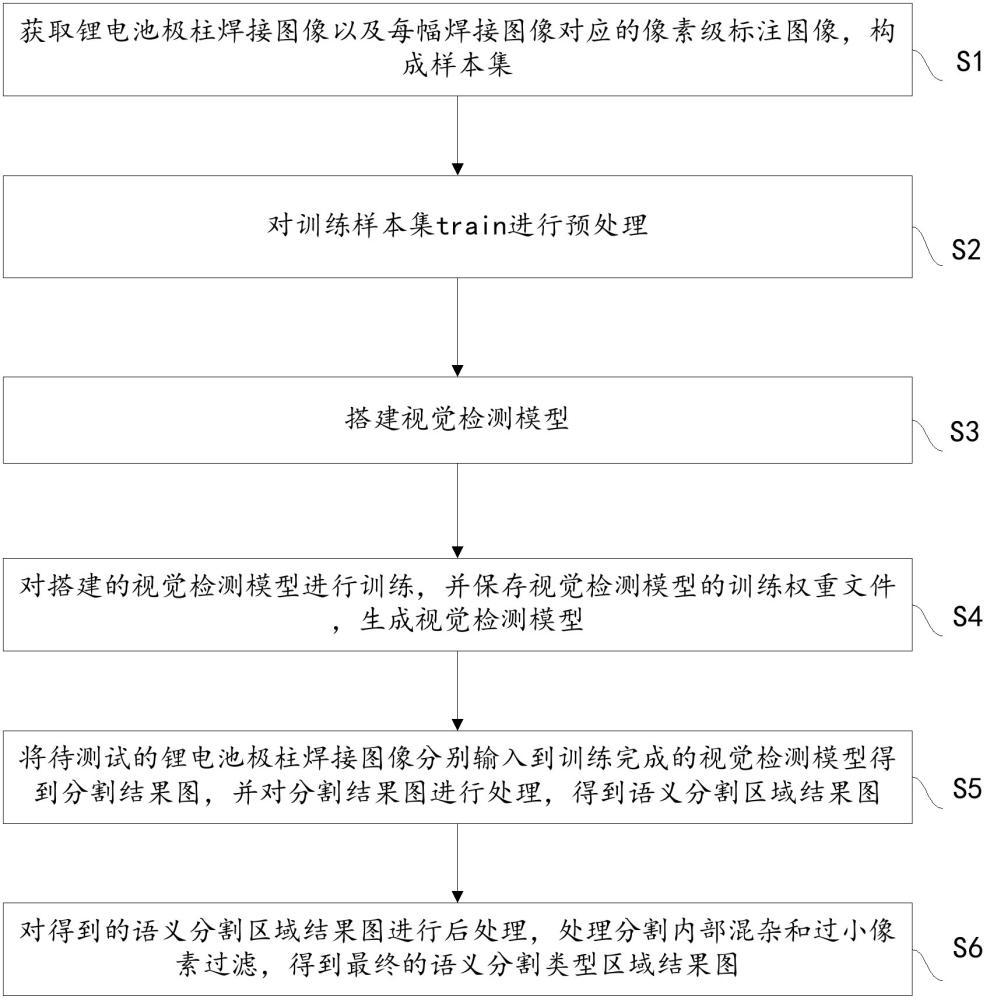

3、一种锂电池极柱焊接质量的视觉检测方法,包括:

4、步骤s1,获取锂电池极柱焊接图像以及每幅焊接图像对应的像素级标注图像,构成样本集,其中,选取80%的样本作为训练样本集train,其余的样本作为测试样本集val;

5、步骤s2,对训练样本集train进行预处理;

6、步骤s3,搭建视觉检测模型;

7、步骤s4,对搭建的视觉检测模型进行训练,并保存视觉检测模型的训练权重文件,生成视觉检测模型;

8、步骤s5,将待测试的锂电池极柱焊接图像分别输入到训练完成的视觉检测模型得到分割结果图,并对分割结果图进行处理,得到语义分割区域结果图;

9、步骤s6,对得到的语义分割区域结果图进行后处理,处理分割内部混杂和过小像素过滤,得到最终的语义分割类型区域结果图。

10、优选的,所述步骤s2中,对训练样本集train进行预处理,包括:

11、计算训练样本集train类别的频数并归一化为频率:

12、;

13、;

14、式中,为类的序号,为样本,为统计样本的像素分布,为所有类型对应像素数量的集合,为转换成频率后的集合;

15、计算训练样本集train的反向频率:

16、;

17、将反向频率按给定的参数进行softmax归一化平滑权重:

18、;

19、式中,为影响权重分布平滑的系数,为归一化及平滑后的权重集合;

20、在得到以上参数的基础上,计算参数,计算出标注的样本中,最小的宽度和高度,计算出标注的样本中类别数量,包含背景cls: 二类时 ,多类时;

21、其中,计算参数公式如下:

22、;

23、式中,为类别的频率,为类别的总数,为所有类别频率中的最大值;

24、先将放大10000 倍,并向上取整以保持一定精度,然后恢复到原始比例,并限制最低值为 0.001,进而得到参数;

25、计算数据集图像通道均值和标准差,以及对训练样本集train中的图像进行翻转、随机旋转、随机缩放、饱和度、随机高斯噪声等混合增广并自动生成对应的标注,将处理后的图像与train合并为训练数据集train1。

26、优选的,所述步骤s3中,构建视觉检测模型,包括:

27、通过stdcnet网络提取特征的骨干网;

28、通过金字塔池化模块在不同尺度上对特征图进行池化,然后将池化后的特征进行拼接或融合,具体包括:

29、金字塔池化模块包含三个全局平均池化操作,对应的池化核大小分别为1×1,2×2和4×4,卷积操作使用1×1的卷积核,输出通道数少于输入通道数,将上采样特征相加,并使用3×3卷积操作生成精细特征;

30、设计解码器,在解码器中的三层网络在逐渐增加特征图的空间大小的同时逐渐减少特征的通道数;

31、设计注意力融合模块,利用通道注意力机制,生成一个权重矩阵,并将输入特征与权重矩阵相乘,加权后得到融合后的特征图,即:

32、;

33、;

34、式中,为avgpool(),maxpool(),avgpool(),maxpool()特征图的拼接,为卷积操作,为对的上采样,为卷积层的特征图,为对应的金字塔池化模块操作后的高阶语义特征图和经过注意力融合模块后的高阶语义特征图;

35、设计损失函数,针对锂电池焊接图象中通常绝大多数为负样本,损失函数设计为:

36、对二分类交叉熵损失修改为对类型加权的多类别损失:

37、;

38、式中,为类别总数,为第类目标分布,为预测概率分布中第类的概率;

39、进一步的为处理锂电池极柱焊接图像背景占比过大,属于样本极不平衡,为减弱背景像素在计算时的比例并进一步降低计算量,仅计算部分样本的损失,损失调整为:

40、;

41、;

42、;

43、式中,为像素属于目标类别的预测概率,为图像总像素数;

44、考虑样本间的不平衡,损失函数使用lovaszloss:

45、;

46、式中,为训练样本集train预处理得到任务类型cls,为归一化常数,表示类别的总像素数,为类别的有效像素集合,为类别的iou梯度变化,为类别的排序分类误差;

47、最终的损失函数计算为:

48、;

49、式中,为的超参数;

50、设计评估指标,在锂电池极柱焊接图像数据集中存在极大的样本不平衡和小目标问题,指标使用t= 0.4*miou和0.6*dice的混合指标,进而获得视觉检测模型。

51、优选的,所述步骤s4中,对搭建的视觉检测进行训练,包括:

52、利用数据扩充后的训练样本集train1中焊接图像及其对应的标签图像;

53、预处理使用数据集图像通道均值和标准差进行归一化处理,采用随机梯度下降法,学习率热身,分别迭代训练;

54、迭代训练过程中,每迭代次后用训练过的视觉检测模型对测试样本集val进行验证;

55、当指标大于时停止训练并将视觉检测模型参数保存,进而完成视觉检测模型的训练;

56、其中,为模型评估保存周期,为参考准确率。

57、优选的,所述步骤s6中,处理分割内部混杂和过小像素过滤,操作如下:

58、根据极柱焊接图像中检测的类型分布,使用两个尺寸的核对分割结果图像进行膨胀和闭运算;

59、使用区域生长扩展剩余小的区域,标签传播平滑区域边界并消除标签间的混杂。

60、本发明的有益效果是:

61、1)本发明在数据预处理过程中,进行了数据自动扩充操作,自动生成了对应的标注,并对数据集的分布进行了自动统计计算,包括权重和参加损失函数计算的像素点数等;随机改变了部分训练样本集中图像的清晰度、对比度和色度,扩充了样本量,有助于提高分割网络的泛化性能;

62、2)本发明在视觉检测模型设计的过程中,特性提取的骨干网络使用stdcnet骨干网络,相比于常用的resnet或hrnet,网络的计算复杂度较低,可以有效地提取空间和时间信息,从而提高特征表示能力,并实际验证了锂电极柱焊接图像的分割结果没有降低;在解码器部分对特征图进行金字塔池化,然后将池化后的特征进行拼接或融合,加深了不同尺度的语义信息的融合,以获得更全面的语义信息。相比于多数的空间金字塔融合,只使用了平均池化和最大池化进一步降低了计算量。在拼接后的特征图上使用了一个 1×1卷积层和一个激活函数,以减少特征图的通道数,并增加非线性变换。这样可以进一步降低计算量,并提高特征表达能力;轻量的解码器,在逐渐增加特征图的空间大小的同时,逐渐减少特征的通道数,减小了解码器的冗余性;注意力模块将低级语义信息的特征图和高级语义信息的特征图融合,让模块可以计算出两个特征图的权重,之后再相加后,效果优于大部分的直接将特征图相加;

63、3)本发明对测试图像上得到的语义分割图进行处理分割内部混杂和过小像素过滤,运用形态腐蚀运算和形态膨胀运算填平了语义分割图中的小孔,标签传播平滑区域边界并消除标签间的混杂,并最终使用多边形链逼近算法简化了极柱焊接检测大型对象的结果可视化;

64、4)本发明通过一系列的处理使得绝大多数对视觉检测模型影响较大的参数可通过对数据集图像数据统计并自动计算的方式极大的减少了人工干预同时提高了方法的稳定性,使得本方法更容易在实际场景中使用;

65、综上,本发明不仅满足锂电池焊接质量检测,具有较高的缺陷检测准确率,同时具有较快的检测速度,易于在锂电池极柱焊接质量检测中应用和扩展。

- 还没有人留言评论。精彩留言会获得点赞!