一种基于数字孪生的起落架收放机构磨损预测方法

本发明涉及起落架销轴磨损可靠性预测,具体涉及一种数字孪生技术在航空工业中的应用以及磨损预测与分析方法。

背景技术:

1、随着飞机固定结构可靠性分析方法和设计理论的成熟,飞机固定结构发生故障从而引起的事故已越来越少。相比之下,运动机构的故障问题则显得日益突出。起落架收放机构作为使用寿命较长的运动机构,在设计初始阶段的基于机构运动学和动力学的可靠性研究成果颇丰。然而从持续适航的角度来看,考虑到起落架对于飞机起降安全的决定性影响,研究其在时变条件下基于损伤累积的可靠性可能更加重要。起落架收放机构的销轴,由于飞机频繁起降多次承受复杂载荷和应力,极易发生磨损,这严重威胁起落架的正常运行以及飞机的飞行安全。

2、然而,当前针对起落架销轴磨损的检测和预测方法存在诸多不足。传统的人工检查测量方式,如卡尺、千分尺测量尺寸以及目视检查磨损痕迹等,虽然能初步判断磨损情况,但检测精度有限,无法实时监测磨损过程,更难以对磨损趋势进行预测。随着起落架收放次数的增加,部件之间的关键轴承处将不可避免地发生磨损,导致销轴半径减少,可能进一步影响收放机构的可靠性。研究损伤累积有助于预测和评估这种磨损对起落架性能的影响。随着技术发展,传感器技术被应用于获取起落架运行参数以推断销轴磨损状态,然而它只能提供局部和间接信息,对销轴磨损过程缺乏全面且准确的把握。

3、数字孪生技术在工业领域备受瞩目,已应用于航空航天飞机结构的健康监测等方面。但在起落架销轴磨损预测领域,其应用仍处于起步阶段,尚未形成完善的方法和系统。

4、现有技术在起落架销轴磨损预测方面的局限性,使得航空航天行业在起落架维护和安全保障方面面临较大风险。无法准确预测销轴磨损情况,就难以制定合理的维护计划,可能导致过度维护增加成本,或者维护不足引发安全事故。因此,迫切需要一种更为精准、有效的起落架销轴磨损预测方法,该方法应能够克服现有技术的不足,全面、准确地预测销轴的磨损情况,为起落架的维护和飞机的安全飞行提供有力支持。

技术实现思路

1、为了克服现有技术在起落架销轴磨损预测方面的局限性,本发明旨在提供一种基于数字孪生的起落架收放机构磨损预测方法,通过结合数字孪生技术的磨损预测方法实现对起落架销轴磨损情况的准确预测,为起落架的维护和飞机的安全飞行提供可靠依据。

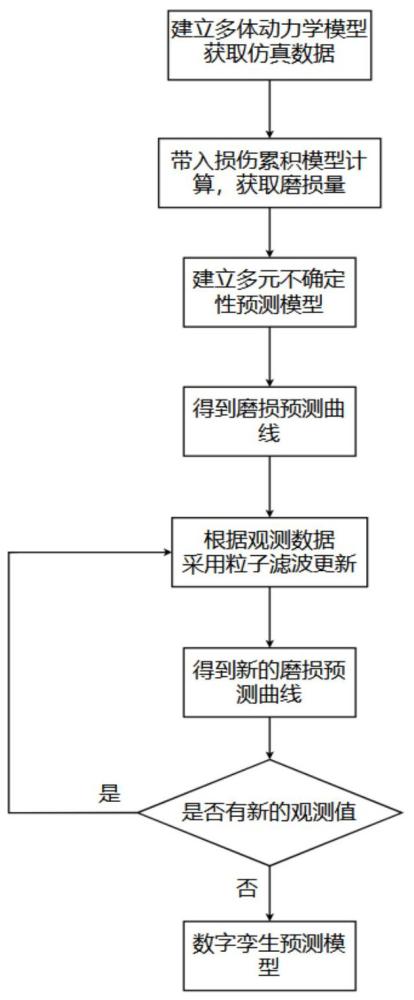

2、本发明的技术方案如下:

3、步骤1,构建起落架收放机构三维模型及对应的多体动力学模型,模拟起落架收放频率、载荷分布及收放机构各部位运动状态,获取仿真数据;

4、步骤2,嵌入考虑包括法相压力、销轴旋转角度、摩擦系数、布氏硬度在内的关键因素的archard磨损计算模型,实时计算多体动力学仿真模型中的销轴磨损体积增量v,并累加得总磨损体积,更新所述三维模型;

5、步骤3,开展archard磨损计算模型中各个关键参数的不确定性分析,将关键参数设为服从正态分布随机变量,并依据物理意义与实际监测数据确定取值区间;通过在该区间内进行积分,以达到预设的置信水平,进而构建参数的概率分布模型;根据所述参数的概率分布模型构建多元随机变量矩阵,并通过大量随机抽样生成不同的参数组合,将其代入步骤2所述archard磨损计算模型中计算磨损值;最后,运用概率统计方法分析所述磨损值,获得关于磨损量的不确定性分布数据,构建精准磨损预测模型,得到磨损预测曲线;

6、步骤4,构建数字孪生模型,基于粒子滤波的方法进行粒子群初始化,并基于状态与观测方程更迭粒子权重,在此基础上,通过重采样操作使粒子状态逐步逼近真实状态,与此同时,不断迭代更新磨损预测曲线、对模型参数以及状态进行校准优化,提升预测精度。

7、作为优选,步骤1中,为了驱动模型以测量接触力,添加作动筒驱动力,式中,为摩擦力,为空气阻力,为作动筒效率。

8、作为优选,在三维建模软件中,依据起落架销轴几何尺寸与材料特性参数创建各个部件的刚体模型,并通过约束副和力元模拟部件之间的连接和相互作用;销轴被建模为圆柱刚体,并与周围连接件通过添加接触方式相连;在动力学仿真软件中,考量各部件连接关系、运动约束及实际工况载荷分布,建立多体动力学模型;所述多体动力学模型的边界条件依起落架实际安装构型、连接刚度特性及缓冲器性能参数设定;载荷分布依据飞机不同载重工况等特性模拟。

9、作为优选,步骤1中,基于起落架的收放频率、收放时间、飞机重量分布数据、起落架结构和力学原理,估算起飞和降落时销轴所受的轴向力、径向力和扭矩的范围,以及在起落架收放过程中受影响更大的关键销轴所在位置区域。

10、作为优选,步骤2中,法向压力p通过多体动力学模型模拟计算销轴与相邻部件的接触力确定,相对滑移距离l根据起落架运动学分析计算得到,材料布氏硬度h采用收集的参数值,磨损因数k采用参考值。

11、作为优选,步骤2中,archard磨损计算模型面向力学和材料特性计算磨损体积增量:v=kpl/h (1),式中,法向压力p和相对滑移距离l由所述多体动力学模型模拟得到,h为材料布氏硬度,k为磨损因数;进行单次磨损过程分析:根据起落架运动特点,确定销轴相对旋转角度和磨损次数n,计算相对滑移距离:l=nπrφ/180 (2),基于几何关系计算单个销轴磨损体积增量:v=[π(r+△r)2-πr2]b=2πrb△r (3),联合式(1)~(3)求得销轴半径磨损量:△r=nkpφ/(360bh) (4),式中,r 为销轴半径,b为销轴高度。

12、作为优选,步骤2中,archard磨损模型的磨损因数依销轴材料配对特性、润滑脂类型及工况温度变化曲线动态校准;磨损计算过程中,依预设时间间隔更新磨损参数,提升磨损计算对实际工况动态变化的适应性。

13、作为优选,步骤4中,包括:

14、步骤4.1,以多体动力学模型、磨损计算模型以及磨损预测模型为核心,结合销轴润滑油中的金属颗粒监测数据,构建数字孪生模型;

15、步骤4.2,通过粒子滤波算法,基于历史经验和初始状态估计初始化粒子群,以表征销轴磨损状态的概率分布;基于动力学与磨损模型,建立状态方程用于预测粒子状态的变化;同时,利用实时监测数据构建观测方程,以更新粒子权重;此外,通过重采样技术优化粒子群的分布,并迭代更新磨损曲线、校准模型参数及状态估计值,以此不断提高磨损预测的准确性和模型的整体可靠性。

16、作为优选,步骤4.2中,首先,根据销轴早期磨损监测数据初始化粒子群;在预测阶段,依托状态方程以及实时获取的各类输入信息推动粒子状态转移,从而获得系统状态的预测分布;在更新环节,利用实时监测数据构建观测方程,更新粒子权重,通过重采样技术优化粒子群的分布,并迭代更新磨损曲线、校准模型参数及状态估计值。

17、作为优选,考虑到每次迭代时间间隔内的收放次数n、法向压力p、销轴旋转角度φ、磨损因数k、销轴高度b和采样得到的误差向量v,表示销轴磨损状态的状态转移公式:式中,角标k,k-1为k,k-1时刻,角标1,2,3为第1,2,3个状态变量,ɡ(·)为状态转移函数,由销轴磨损体积增量计算公式得到。

18、作为优选,步骤4.2具体包括:步骤4.21,初始化粒子群:初始时刻,根据先验知识或初始监测数据确定状态向量x0的取值范围,从该范围内随机采样n个粒子,并为每个粒子赋予初始权重:

19、,

20、其中i表示粒子编号;

21、步骤4.22,状态预测:对于每个粒子,根据状态转移公式更新粒子状态:

22、,

23、式中,f(·)为状态转移函数,u为控制输入,vk(i)为采样得到的误差向量,以正态分布赋予初始值;

24、步骤4.23,权重更新:将计算结果与实际监测得到的数据进行对比,对最初随机取得的多组粒子的权重再分配:

25、,

26、其中p为由nk磨损次数下的状态方程更新后的磨损半径xk在与观测值相比较得出的似然值;

27、步骤4.24,归一化权重,使其总和为1:,最终系统状态估计通过加权平均得到,表示为:,其中为k时刻系统状态估计值,为第i个粒子在k时刻的状态向量,包含销轴磨损量、布氏硬度和半径状态变量信息。

28、有益效果

29、1.本发明通过建立起落架收放机构磨损预测模型,并结合实际监测数据和合理的磨损预测算法,在考虑多元变量不确定性的情况下实时反映销轴的运行状态,实现了更准确地模拟销轴在实际情况下的磨损过程和对飞机起落架收放机构及其主要销轴磨损情况的准确预测与评估。

30、2.本发明还依托于实际运行数据的反馈和修正,结合粒子滤波思想对具体磨损模型状态进行实时更新修正,提高预测的可靠性,因此减少传统方法中因模型简化或当前尺寸经过磨损后与理论模型不符而导致的误差,从而更精确地反映理论模型与实际数据之间的一致性。

31、3.本方法能够准确预测起落架销轴在未来一定运行次数内的磨损趋势。通过对历史数据和实时数据的结合性分析,为航空公司提供详细的磨损趋势曲线和预测报告,并使其可以根据这些预测信息提前制定合理的维护计划,减少维护成本以及降低因突然的磨损故障导致飞机延误或安全事故的发生率。

- 还没有人留言评论。精彩留言会获得点赞!