一种嵌入调度计划的铸轧衔接过程铸坯温降计算方法

本发明涉及连铸连轧生产,尤其涉及一种嵌入调度计划的铸轧衔接过程铸坯温降计算方法。

背景技术:

1、铸坯热送热装工艺是利用切割后铸坯的热量,配合相应措施与轧制工序紧密衔接的一种生产工艺。与冷装相比,铸坯热送热装具有节约能源、提高成材率、节约金属消耗、提高产品质量、简化生产工艺流程等优点,对推动钢铁生产向连续化、低成本、高质量、高效益发展具有重要意义。然而,由于铸坯库内生产伴随噪声、废气以及铸坯垛附近高温等恶劣环境,工作人员几乎无法开展铸坯的温度测试。进而在制定调度计划时,因无法参考铸坯温度这一关键参数,导致计划制定存在重大缺陷,直接影响铸坯热送热装水平。存在缺陷的计划会造成铸坯红送裂纹表面缺陷、冷热铸坯混装、燃气消耗加剧、切割后铸坯热量浪费以及铸坯氧化烧损加剧等不利于节能降耗的现象,造成大量人力、物力浪费。

2、由于铸坯热送热装的实际效果主要受调度计划影响,因此通常认为改善调度计划是提高铸坯热送热装水平、减少能源损耗和铸坯质量缺陷的关键。为达到该目的,首先要通过温度计算的方法得到铸坯库内每块铸坯的温度,以极大减少冷热混装等不合理现象的发生。

3、部分研究人员提出利用整数规划模型或时空网络模型以提高铸坯堆放规整性。现有国内公开报道中,中国专利 cn201410307353.6 提出了一种铸坯库热轧轧制备料的控制方法,通过对同批次计划铸坯的提取顺序进行决策以优化调度计划,进而减少倒垛量及备料时间,但该专利未涉及从铸坯温度角度考虑优化调度计划;类似地,中国专利cn20211035454.8 提出了一种铸坯上料控制方法和装置,通过交换本次铸坯上料序列中各铸坯的位置,将上料效率最高的铸坯上料序列作为本次最优板坯上料序列,并根据该序列控制天车进行板坯上料操作,但该专利未提及计算铸坯温度并嵌入调度计划。

4、中国专利 cn202311047493.x 提出了一种提高铸坯热送热装的精整方法及系统,通过铸坯在线热检系统识别铸坯是否有缺陷及缺陷位置,为不同铸坯设置不同入炉流向,以期提高热送热装率,其方法与本发明存在少量相似点,但该专利的在线热检系统不能得到铸坯准确的温度场,主要目的是检测铸坯表面缺陷,在线热检系统仅用于识别铸坯表面缺陷,与嵌入调度计划的铸轧衔接过程铸坯温降计算方法存在根本不同。

5、中国专利 cn116237374a 提出了一种基于铸坯输运过程温度模拟的加热炉热装热送方法,需要制定轧制计划两次,较为繁琐,影响工作效率。并且,该专利的热轧轧制计划和温度计算模块是分离的,没有提高钢厂操作系统的整体性。此外,该专利只能预测铸坯温度,不能实时计算铸坯温度,存在计算结果不准确的问题。同时,该专利没有给出具体的传热模型构建和对应的具体边界条件公式以及参数,也没有给出减少铸坯红送裂纹质量缺陷问题的方法及思路。

6、综上,针对热轧铸坯上料效率低、加热炉冷热混装、切割后铸坯热量空耗等问题,目前尚缺乏一种有效、可靠、全面的促进铸坯热送热装水平提高的方法。

技术实现思路

1、(一)要解决的技术问题

2、为解决现有技术中,如何克服传统的铸坯热送热装热轧铸坯的上料效率低、加热炉冷热混装、切割后铸坯热量空耗的技术问题。

3、(二)技术方案

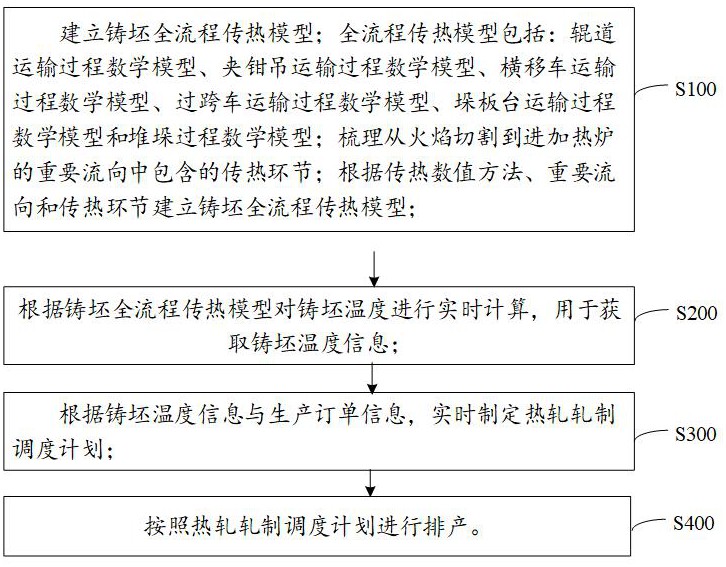

4、本发明提供了一种嵌入调度计划的铸轧衔接过程铸坯温降计算方法,包括:

5、步骤s100:建立铸坯全流程传热模型;全流程传热模型的包括:辊道运输过程数学模型、夹钳吊运输过程数学模型、横移车运输过程数学模型、过跨车运输过程数学模型、垛板台运输过程数学模型和堆垛过程数学模型;

6、步骤s110:梳理从火焰切割到进加热炉的重要流向中包含的传热环节;

7、步骤s120:根据传热数值方法、重要流向和传热环节建立铸坯全流程传热模型;

8、步骤s200:根据铸坯全流程传热模型对铸坯温度进行实时计算,用于获取铸坯温度信息;

9、步骤s300:根据铸坯温度信息与生产订单信息,实时制定热轧轧制调度计划;

10、步骤s400:按照热轧轧制调度计划进行排产。

11、进一步地,步骤s200包括:

12、步骤s210:根据铸坯全流程传热模型获取温度计算数据,温度计算数据包括:第一时刻、铸坯信息和环境参数;

13、步骤s220:基于环境参数计算第一时刻的第一块铸坯的铸坯温度信息,计算完毕后,计算下一块铸坯的铸坯温度信息,直到全部的铸坯温度信息均计算完毕为止,存储计算结果,并进行下一时刻的铸坯温度信息的计算,直到操作人员终止计算或计算时刻与当前时刻一致。

14、进一步地,重要流向包括:合格流向、需机清流向、待检查流向和特殊情况流向。

15、进一步地,传热环节包括:辊道运输环节、夹钳吊运输环节、横移车运输环节、过跨车运输环节、垛板台运输环节和堆垛环节。

16、进一步地,辊道运输过程数学模型用于计算辊道运输环节中的铸坯的上表面的热流密度、铸坯的下表面的热流密度和铸坯的侧表面的热流密度。

17、进一步地,夹钳吊运输过程数学模型用于计算夹钳吊运输环节中的铸坯的上表面的热流密度、铸坯的下表面的热流密度和铸坯的侧表面的热流密度。

18、进一步地,横移车运输过程数学模型用于计算横移车运输环节中的铸坯的上表面的热流密度、铸坯的下表面的热流密度和铸坯的侧表面的热流密度。

19、进一步地,过跨车运输过程数学模型用于计算过跨车运输环节中的铸坯的上表面的热流密度、铸坯的下表面的热流密度和铸坯的侧表面的热流密度。

20、进一步地,垛板台运输过程数学模型用于计算垛板台运输环节中的铸坯的上表面的热流密度、铸坯的下表面的热流密度、铸坯的侧表面的热流密度和相邻铸坯之间接触面的热流密度。

21、进一步地,堆垛过程数学模型用于计算堆垛环节中的铸坯垛顶部的铸坯上表面的热流密度、铸坯垛顶部的铸坯下表面的热流密度、铸坯垛侧表面的热流密度、中间铸坯上表面的热流密度、中间铸坯下表面的热流密度、铸坯垛底部铸坯上表面的热流密度、铸坯垛底部铸坯下表面的热流密度。

22、(三)有益效果

23、本发明提及了一种嵌入调度计划的铸轧衔接过程铸坯温降计算方法,包括:建立铸坯全流程传热模型;根据铸坯全流程传热模型对铸坯温度进行实时计算,用于获取铸坯温度信息;根据铸坯温度信息与生产订单信息,实时制定热轧轧制调度计划;按照热轧轧制调度计划进行排产。

24、本发明通过对铸轧衔接过程中铸坯进行温度计算,可实时获得铸坯温度信息并将所得温度信息用于热轧轧制调度计划制定。此方法在现有生产条件下可直接应用,改造费用低廉,对热轧铸坯上料方法改善效果良好。构建的铸坯全流程传热模型能实时计算铸坯温度,为调度计划提供实时温度依据,既能实时计算又能模拟预测铸坯库内铸坯温度,若处于红送裂纹热送缺陷发生温度区间则提醒不可热装并预测满足热装条件时间,减少红色裂纹质量缺陷发生及人力物力浪费;可避免铸坯冷热混装,减少热铸坯氧化烧损、降低加热炉能源消耗、提高金属收得率;能得出有利于铸坯保温的输运方式,提高对铸坯热量利用、减少能源消耗;准确预测热铸坯温度降到装炉界定温度所需时间,提高热装率;使操作人员了解铸坯库内温度分布。本方法构建的传热模型可实时计算铸坯温度并预测热装时间,使铸坯在符合热装条件下以最小热能损失状态热装,减少热量损失、提高热装率、减少库区占用,促进热轧铸坯上料方法改善。

- 还没有人留言评论。精彩留言会获得点赞!