变频器报警系统的制作方法

1.本实用新型涉及智能监控,更具体地说,它涉及变频器报警系统。

背景技术:

2.在香烟制造业,复合印刷车间主要用于生产香烟盒、烟丝筒等外包装。生产这些外包装的原材料为纸和/或薄膜。原材料在原始状态为一辊状包装,因此需要将这些原材料置于一传送辊上,并通过后续的多个传送辊实现对原材料的放卷。针对不同类别的香烟,其所采用的原材料是不同的,这也就导致了在生产不同类别的香烟外包装时,放卷速度也有所不同。

3.为实现对传送辊放卷速度的控制,目前的生产车间多采用变频器实现对传送辊伺服电机转速的调节。在实际应用中,伺服电机属于工作稳定,且寿命较长的一类设备。然而,相对于伺服电机,变频器更容易出现故障。主要体现在变频器的内部通讯板损坏导致其输出端没有控制信号输出,最终导致伺服电机停机的问题。

4.虽然目前的变频器上具有故障报警功能,但由于传送设备是无需工人操作的,因此传送设备与生产车间现场的工作人员间距较远,现场工作人员难以察觉到变频器报故障。所以,目前的变频器监控主要由监控室内的监控人员通过视频监控进行。

5.然而,监控人员不仅需要监控传送设备,还需监控生产车间的其他设备和工位操作。当某一变频器出现故障时,如果监控室的工作人员不能及时发现变频器故障,这将导致使原材料堆积在该传送辊来料侧,造成原材料的损耗。

技术实现要素:

6.本实用新型要解决的技术问题是针对现有技术的不足,提供变频器报警系统,能有效的提醒工作人员变频器出现故障,并使工作人员能快速准确地获悉具体出现故障的变频器。

7.本实用新型所述的变频器报警系统,包括信号采集模块、plc控制器、限时报警组件和显示器;所述信号采集模块的多个采集通道与多个变频器的内部通讯板输出端一一对应连接;所述信号采集模块的输出接口与plc控制器的输入端连接,所述plc控制器的第一输出端与限时报警组件的输入端连接,所述plc 控制器的第二输出端与显示器的输入端连接。

8.所述plc控制器的第三输出端连接有5g无线通信接口。

9.所述限时报警组件包括声报警器、光报警器和限时装置;所述plc控制器的第一输出端包括两个输出端子,其中一个输出端子与所述光报警器的输入端连接,另一个输出端子通过限时装置与声报警器连接。

10.所述限时装置采用时间继电器。

11.所述信号采集模块、plc控制器、限时报警组件和显示器均设置在监控室中,所述信号采集模块的多个采集通道通过具有多个独立线芯的通讯电缆与变频器的内部通讯板

输出端一一对应连接。

12.所述信号采集模块设置在生产车间靠近变频器的位置,所述plc控制器、限时报警组件和显示器均设置在监控室中,所述信号采集模块的输出接口通过 wifi模块与plc控制器的输入端连接。

13.有益效果

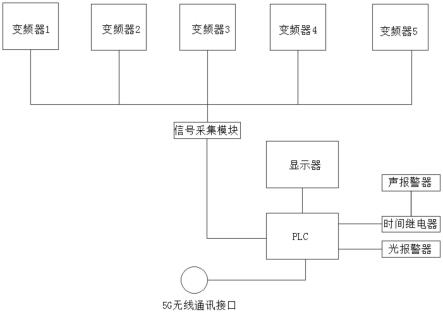

14.本实用新型的优点在于:

15.1.通过信号采集模块、plc控制器、声报警器、光报警器和显示器的设置,使得生产车间内的任一变频器出现故障时,声报警器和光报警器均报警,以提醒工作人员变频器出现故障。并且在显示器上显示具体出现故障的变频器,使工作人员能快速准确地获悉具体出现故障的变频器。

16.2.通过时间继电器的作用,能避免声报警器一直报警发出的报警声造成监控室内噪声过大的问题。

附图说明

17.图1为本实用新型的报警系统结构示意图。

具体实施方式

18.下面结合实施例,对本实用新型作进一步的描述,但不构成对本实用新型的任何限制,任何人在本实用新型权利要求范围所做的有限次的修改,仍在本实用新型的权利要求范围内。

19.参阅图1,本实用新型的变频器报警系统,包括信号采集模块、plc控制器、限时报警组件和显示器。

20.信号采集模块的多个采集通道与多个变频器的内部通讯板输出端一一对应连接。例如,生产车间现场具有5个变频器,这5个变频器的内部通讯板的输出信号将被传送至信号采集模块的5个采集通道,以实现对变频器工作状态信号的采集。信号采集模块将采集到的模拟信号转换为数字信号。

21.信号采集模块的输出接口与plc控制器的输入端连接,以将数字信号传送至plc控制器。

22.plc控制器的第一输出端与限时报警组件的输入端连接。限时报警组件用于限定报警的时间,避免变频器出现故障且长时间不能修复时报警一直持续影响到监控室中其他工作人员的问题。

23.具体的,限时报警组件包括声报警器、光报警器和限时装置。其中,plc控制器的第一输出端包括两个输出端子。其中一个输出端子与光报警器的输入端连接,以在plc控制器根据采集到的数字信号判断有变频器出现故障时,发出信号至光报警器,实现光报警。另一个输出端子通过限时装置与声报警器连接。限时装置的作用在于plc控制器的输出端子输出信号至限时装置时,限时装置接通外界电源与声报警器之间的连线,为声报警器供电;同时限时装置启动计时,并在计时结束后断开声报警器的供电线路。

24.即当变频器出现故障时,光报警器会一直处于点亮状态,而声报警器则在计时结束后将停止声报警。通过两种报警装置的设置,能避免声报警器一直报警发出的报警声造

成监控室内噪声过大的问题,同时通过光报警器的一直点亮起到了提醒工作人员变频器故障尚未排除的作用。

25.限时装置采用时间继电器。时间继电器的公共端与外界电源连接,其常开触点与声报警器连接,plc控制器的输出端子则与其控制触点连接。

26.plc控制器的第二输出端与显示器的输入端连接,以将变频器的工作状态正常与否通过显示器进行显示。

27.plc控制器的第三输出端连接有5g无线通信接口,用于连接5g无线通讯模块。当5g无线通信接口连接有5g无线通讯模块时,通过5g无线通讯模块可将plc控制器接收到的与变频器工作状态相关的信号传送至管理人员的设备终端 (如手机)上,以使管理人员能随时获知设备的工况。

28.鉴于生产车间的布局不同,针对变频器、信号采集模块和plc控制器之间的连接方式,本实用新型提供了不同的实施方式。

29.实施例一

30.信号采集模块、plc控制器、限时报警组件和显示器均设置在监控室中。其中,信号采集模块的多个采集通道通过具有多个独立线芯的通讯电缆与变频器的内部通讯板输出端一一对应连接,而信号采集模块的输出接口采用对应的通讯数据线与plc控制器上的通讯接口(即plc控制器的输入端)连接。

31.在目前的生产车间中,变频器布置现场与监控室之间存在一定的间距。因此,该布局方式适用于生产车间中已预置有通讯电缆的车间使用。采用通讯电缆的通讯方式,信号在传输过程中的抗干扰能力强,可靠性高。

32.本实施例中,信号采集模块采用型号为pci8403j32的信号采集模块,可满足其与plc控制器的连接。

33.实施例二

34.信号采集模块设置在生产车间靠近变频器的位置,plc控制器、限时报警组件和显示器均设置在监控室中。信号采集模块通过独立的电线与变频器连接,信号采集模块的输出接口通过wifi模块与plc控制器的输入端连接。具体的,信号采集模块的输出接口以及plc控制器的通讯接口均安装有wifi模块,两个 wifi模块网络互联,以实现信号采集模块与plc控制器的无线通讯。

35.需要说明的是,上述关于信号采集模块和plc控制器与wifi模块的连接,以及两个wifi模块的网络互联,均属于现有技术。如plc控制器与wifi模块的连接,在plc控制器的输入端上安装一个wifi串口服务器即可。

36.针对未预置有通讯电缆的生产车间,本实施例采用信号采集模块与plc控制器分开布置的方式,通过wifi模块实现信号采集模块与plc控制器的无线连接,避免了布线困难的问题。

37.本实施例中,信号采集模块可采用型号为em9108s的信号采集模块,以满足其通过wifi模块与plc控制器的连接。

38.本实用新型的工作原理是:变频器正常工作时,其内部通讯板输出模拟信号,信号采集模块采集到模拟信号后,将其转换成数字信号。接着将数字信号传送至plc控制器。

39.如变频器具有5个。若5个变频器均处于正常工作状态,则plc控制器将接收到5个

数字信号。此时plc控制器将不输出信号至声报警器和光报警器;但输出信号至显示器,使显示器上显示5个变频器正常工作的状态。如plc控制器根据接收到的5个数字信号时,plc控制器输出“11111”机器码至显示器,以使显示器上表示变频器的5个图标均被点亮。

40.若5个变频器中有变频器出现故障时,例如第三变频器故障,则信号采集模块采集不到第三变频器的模拟信号。即信号采集模块采集到的模拟信号总数为4个。信号采集模块将这四个模拟信号转换成数字信号后输送至plc控制器。而plc控制器接收到的信号为4个信号,不足预设的个数(即5个),此时, plc控制器将发出控制信号至光报警器和与声报警器连接的时间继电器,同时启动声报警器和光报警器以提醒工作人员有变频器出现故障。并且plc控制器还根据接收到的数字信号输出信号至显示器,以使显示器上显示变频器的工作状态。如第三变频器故障,则plc控制器根据接收到的数字信号,输出“11011”机器码至显示器,使显示器点亮除与第三个变频器对应的图标以外的图标。通过这样的方式,方便工作人员第一时间获悉具体是哪个变频器出现故障。

41.时间继电器接收到plc控制器的控制信号后,将启动计时。若在其计时期间,变频器没有恢复正常工作,则时间继电器在计时结束后断开声报警器与外界电源的连接。

42.需要说明的是,上述关于信号采集模块对信号的转换属于信号采集模块中现有的功能,本实用新型并不对其进行改进。此外,关于plc控制器根据接收到的数字信号判断是否输出信号至声报警器和光报警器,以及输出相应的信号至显示器,均属于plc技术开发中常规的技术手段。

43.以上所述的仅是本实用新型的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1