全激光多路气体火情预警监测系统及火情预警方法与流程

本发明涉及煤矿火情预警和监测领域,具体涉及一种全激光多路气体火情预警监测系统及火情预警方法。

背景技术:

1、随着矿井重组和数年来持续的开采,煤炭生产基地下方已形成大量的采空区。各种类型的矿井火灾时有发生,造成大量的直接或间接经济损失。为了防治矿井内因火灾,研究了全激光多路气体火情监测装置,及时监测井下采空区煤自燃指标性气体,为逃生和防治煤自燃争取宝贵的时间。

2、目前,对煤矿井下采空区,工作面等环境区域传统检测方式主要有两种方式:第一种是采用电化学,红外等检测方式,检测过程中易受水汽、气体交叉干扰影响,不利于数据检测的准确性,随着监测点的增多,设备的数量也回随之增加。第二种采用人工取样,地面色谱检测方式,虽然检测数据准确,但是每天取样次数受限,从气体取样到气体检测的时间间隔最快也是好几个小时才能出结果,有的甚至要等第2天才能看前一天的数据结果,完全不能保证数据的实时有效性,如果检测点增多,人力物力也更是大大的增加。

3、针对上述问题,申请号为2022228715791的中国专利公开了一种煤矿采空区火情监测系统,包括:若干气体监测模块,若干气体监测模块分别设置于井下,且每个气体监测模块上连通有若干采样管路,每个采样管路分别设置于一监测点,且长度小于设定值;井下交换机,若干气体监测模块分别与井下交换机通信连接,将监测信息发送至井下交换机;地面监控系统,地面监控系统与井下交换机通信连接,对监测信息进行接收并分析。该系统通过电或光信号将监测信息传输至地面,数据传输速率快,相比气体管道输送至地面分析的方式,效率高,响应速度快,监测的实时性高,为后续人员的疏散及火情的灭火争取了宝贵的时间。但在设置时,由于直接通过气体检测模块上连接的采样管路来采集气体,因此,管路设置长度有限,若太长会导致气体不能进入到气体监测模块,基于此,需要在井下设置多个气体监测模块才能满足才多个采空区进行气体采样监测的要求,采用上述结构,成本较高,且由于采样管路暴露在空气中,而井下环境粉尘较多,长时间使用后采样管路容易出现堵塞,需要人工排查和维护。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的在于提供一种全激光多路气体火情预警监测系统及火情预警方法,解决现有矿区火情检测系统存在监测设备设置数量多,成本大,且长时间使用后,采样管路容易堵塞,需要人工逐一排查和维护,费时费力,影响生产的问题。

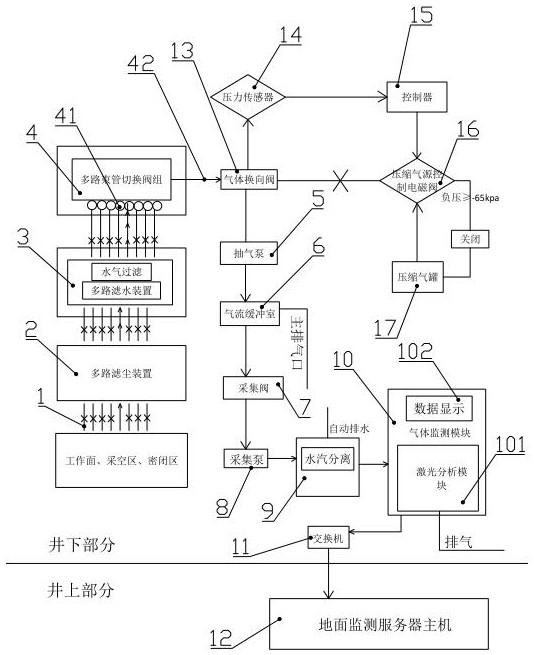

2、为了解决上述技术问题,本发明采用如下技术方案:一种全激光多路气体火情预警监测系统,包括井上监测部分和井下监测部分,所述井上监控部分包括地面监测服务器主机;所述井下监测部分包括气体监测模块和网络交换机,所述网络交换机与地面监测服务器主机以及气体监测模块相接,用于将气体监测模块的实时数据传输到地面监测服务器;所述井下监测部分还包括抽气泵、束管切换阀组和多根末端置于不同采空区内的采样束管,所述抽气泵置于束管切换阀组和气体监测模块之间,且抽气泵的排气端与气体监测模块相连通;所述束管切换阀组包括多个与采样束管一一对应的切换阀,每个切换阀的进气端均和与之对应的采样束管相连通,且各切换阀的排气端均与一排气管连通后,与所述抽气泵的进气管相连通;

3、在排气管上设有一气体换向阀,在气体换向阀上设有一压力传感器以及与气体换向阀相连通的压缩气源控制阀,所述压缩气源控制阀与压缩气罐相连通;所述压力传感器与一控制器通讯连接,用于实时探测排气管内的气压,并将探测的气压值传送到控制器,所述控制器与压缩气源控制阀相接,用于接收压力传感器所发出的气压值,并根据气压值向压缩气源控制阀发出开启或关闭信号;所述压缩气源控制阀在接收到关闭信号时,压缩气源控制阀关闭,气体换向阀与压缩气源控制阀之间的通道关闭;压缩气源控制阀在接收到开启信号时,压缩气源控制阀开启,气体换向阀与压缩气源控制阀之间的通道连通,气体换向阀与抽气泵之间的通道关闭。

4、这样,每根采样束管对应一个采空区或密闭区,而每根束管均一束管控制阀中其中一个控制阀相接,从而在抽气泵开启后,打开束管控制阀中其中一个控制阀,即能够将与该控制阀对应连接的束管所在采空区的空气通过束管抽吸到抽气泵,再从抽气泵的排气端进入到气体监测模块,由气体监测模块对该采空区内的气体浓度进行检测分析,砌体监测模块对所采集的气体进行监测分析后,即将检测结果通过网络交换机发送到地面监测服务器,地面监测服务器则将检测结果存储,或根据监测结果向终端发出预警。该检测系统中每根采样束管对应不同区域,且各个采样束管单独控制,即不会出现空气交叉干扰的现象,能提高气体监测模块的准确性。同时,采用上述监测系统后,通过不断开启或关闭不同的控制阀,能够对多个区域间隔抽吸空气并检测,气体取样快捷方便,效率高,且所有的检测均通过一一个气体监测模块检测,检测设备更加简化,结果查看更方便快捷,能有效节省成本。在监测过程中,逐个开启多路束管切换阀组其中一个切换阀,当抽气泵抽吸时,与该切换阀对应的采样束管连通,并将该束管端部对应区域的空气通过采样束管、切换阀、排气管被抽吸到抽气泵,在抽吸的同时,与排气管连通的压力传感器即能够对排气管的气压进行实时监测,并将气压数值传送到控制器,控制器则根据气压值判定束管内空气的负压大小,若负压值在预设范围内,则判定束管通畅,压缩气源控制阀关闭,压缩气源控制阀与气体换向阀之间的通道关闭;所负压值在设定范围外,则判定该束管出现堵塞,控制器向压缩气源控制阀发出开启指令,压缩气源控制阀开启,气体换向阀与抽气泵之间的通道关闭,压缩气罐的正压空气通过压缩气源控制阀依次经过气体换向阀和堵塞束管对应的切换阀后,向堵塞的束管方向移动,此时,气体移动方向与抽气泵开启时的流动方向相反,对束管进行反冲,从而能够将堵塞的煤尘、煤渣等堵塞物在高压气体的推动下,被吹出束管外,使束管畅通,直至一定时间后,控制器向压缩气源控制阀发出关闭信号,完成清堵,再开启气体换向阀与抽气泵之间的通路,启动抽气泵对下一束管进行监测和排查。这种方式,无需人工对束管堵塞情况进行逐一排查,只需在工作工程中,对束管的气压进行实时检测和判定,通过气压值的变化来判断是否堵塞,并在堵塞后,通过压缩气源反吹的方式将堵塞在束管内的堵塞物吹出,无需对堵塞束管切开后清堵,能有效保证束管清堵后的密封性,还能够明确哪根束管产生了堵塞,排查方式简便、快捷,且无需增加过多的设备,节省了人力和物力。

5、进一步的,在各个采样束管通向束管切换阀组的通路上还设有多路滤尘装置和多路滤水装置。设置多路滤层装置和多路滤水装置后,能够对各个采样束管内的空气进行过滤灰尘和滤水的效果,避免空气中所带有的水汽进入到气体监测模块中,确保水汽不进入监测模块的内部,对装置内的设备造成损坏,影响激光传感器检测的准确性。

6、进一步的,在抽气泵与气体监测模块之间还设有气流缓冲室和采集泵,所述气流缓冲室上设有一主排气口和次排气口,所述采集泵的进气口与气流缓冲室的次排气口相连通。设置气流缓冲室过后,束管内的空气进入到气流缓冲室进行缓冲并通过主排气口排出一定空气后,既能够有效控制进入到激光传感器的排量,又能够防止不同束管内气体堆积产生交叉干扰,影响气体浓度。即通过气流缓冲室先排出一部分遗留的空气后,再对当前束管所导入的空气通过采集泵抽吸到激光传感器进行检测,有效提升检测的准确性。

7、进一步的,所述采集泵为小流量抽气泵,在采集泵与气体监测模块之间设有一汽水分离器,汽水分离器的进气端与采集泵。在采集泵再次抽吸后,长时间后会产生热量,并形成一定水汽,在激光传感器前设置一汽水分离器,能够有效将待检测空气中的水汽分离出去,避免影响检测准确性。

8、进一步的,在气流缓冲室的次排气口与采集泵之间的连接管路上还设有一采集阀。所设置的采集阀可根据检测需要,开启或关闭采集阀,控制气体的流量和进入通道。

9、进一步的,所述气体监测模块包括激光分析模块和数据显示模块,在激光分析模块上还设有一个气体排出管路。气体监测模块中设置的激光分析模块主要接通管路,对引入的气体进行检测分析,而数据显示模块则与激光分析模块相连,接收检测结果,并对检测结果进行显示。

10、进一步的,在压缩气罐与压缩气源控制阀之间还设有一减压阀。在该处设置减压阀后,能够将压缩气罐内的高压气体进行减压,使其满足压缩气源控制阀的承受强度。

11、进一步的,所述气体换向阀为两位三通换向阀,包括相连通的排气管与气体换向阀之间的第一常开通路,气体换向阀与压缩气源控制阀之间的第二通路,气体换向阀与抽气泵之间的第三通路;所述控制器与气体换向阀之间通讯连接,控制器在向压缩气源控制阀发出开启信号时,同时向气体换向阀的第二通路发出开启信号,向气体换向阀的第三通路发出关闭信号。气体换向阀具有三路通道,其中第二通路和第三通路在清堵和正常火情监测过程中,分别开启或关闭,能够满足不同工况下火情监测装置的使用。

12、上述全激光多路气体火情预警监测系统的火情预警方法,包括如下步骤:s1,开启束管切换阀组中其中一个的切换阀,同时打开抽气泵,通过抽气泵将该切换阀对应连通的采样束管端部的空气抽吸到抽气泵后,进入到气体监测模块,由气体检测模块对抽吸的采样空气进行激光检测后,将检测结果输出到网络交换机,最终传送到地面监测服务器主机,完成该路采样束管对应区域的火情预警;所述地面监测服务器主机根据不同标志性气体的参数预警值进行判断,若监测的气体参数值在可允许的正常范围以内,气体数据会按照时间顺序存储在服务器内;若当前标志性气体参数值高于预设的预警阀值,则向终端发出报警指令;s2,关闭s1中所打开的切换阀;s3,重复s1和s2的步骤,直至所有采样束管都完成火情预警。这样,采用逐一对各个采样束管进行抽气后在同一气体监测模块进行检测,并在检测后上传到井上的地面检测服务器,由地面监测服务器进行预警判断和存储数据,可在气体浓度超出阈值后,发出预警,并将数据存储后,方便终端处快速找到预警所处位置,快速进行针对性排查。

13、进一步的,在抽气泵抽吸采样束管对应区域的空气时,所述压力传感器对排气管的气压进行实时监测,并将气压数值传送到控制器,控制器根据气压值进行束管堵塞判断,若负压值在预设范围内,则判定束管通畅,压缩气源控制阀关闭,压缩气源控制阀与气体换向阀之间的通道关闭;若负压值在预设范围外,则判定该采样束管出现堵塞,控制器向压缩气源控制阀发出开启指令,压缩气源控制阀开启,气体换向阀与抽气泵之间的通道关闭;压缩气罐的正压空气通过减压阀、压缩气源控制阀后,再依次经过气体换向阀和该采样束管对应的切换阀后,向堵塞的采样束管方向移动,将采样束管内的堵塞物吹出采样束管外。在监测过程中即能够同步实现对当前管路的采样束管是否堵塞进行实时监测,并在发现堵塞时,采用反向吹气的方式用正压气体仅采样束管里的粉尘吹出,无需人工排查,效率高,且不会影响火情监测和预警。

- 还没有人留言评论。精彩留言会获得点赞!