半导体封装器件、发光装置及半导体集成电路的制作方法与流程

[0001]

本发明涉及led(light emitting diode,发光二极管)领域,尤其涉及一种半导体封装器件、发光装置及半导体集成电路的制作方法。

背景技术:

[0002]

目前,半导体封装器件的安装焊接一般采用回流焊的方式,其中回流焊温度会超过230℃,如果半导体封装器件内部存在大量空气,在回流焊过程中随着温度升高空气会迅速膨胀造成器件损坏,为了避免这一现象,现有的半导体封装器件采用的方案是在器件内部空隙填充有机材料,排出或减少器件内部空气。但该方案存在一定的局限性,在内部有机填充物环境适应性差,受外界物质及环境影响易发生老化影响半导体封装器件性能。可见,现有技术中,对于回流焊过程中空气的处理方案存在不足,造成半导体封装器件的可靠性不高。

技术实现要素:

[0003]

本发明提供的半导体封装器件、发光装置及半导体集成电路的制作方法,主要解决的技术问题是:现有技术中对于回流焊过程中空气的处理方案存在不足,造成半导体封装器件的可靠性不高。

[0004]

为解决上述技术问题,本发明提供一种半导体封装器件,所述半导体封装器件包括底座,所述底座由非金属基板以及金属焊盘组成,所述金属焊盘沿高度方向贯通所述非金属基板,所述非金属基板上设有至少一个排气孔,所述排气孔用于将所述半导体封装器件内部空气排出。

[0005]

在本发明的一种实施例中,所述金属焊盘包括第一金属焊盘和第二金属焊盘,所述第一金属焊盘和第二金属焊盘分别沿高度方向贯通所述非金属基板,所述第一金属焊盘上与所述第二金属焊盘通过所述非金属基板相隔离。

[0006]

在本发明的一种实施例中,所述半导体封装器件还包括外壳,所述外壳与底座形成碗杯结构;所述外壳与底座一体成型,或所述外壳成型后固定于所述底座上。

[0007]

在本发明的一种实施例中,所述半导体封装器件还包括顶部盖板,所述顶部盖板与所述碗杯结构形成封装结构。

[0008]

在本发明的一种实施例中,所述半导体封装器件还包括半导体工作元件,所述半导体工作元件安装在所述底座上,并与所述金属焊盘直接接触。

[0009]

在本发明的一种实施例中,所述半导体工作元件为半导体光电转换芯片。

[0010]

为了解决上述问题,本发明还提供了一种发光装置,其特征在于,包括如上所述的半导体封装器件,所述发光装置为照明装置、光信号指示装置、补光装置或背光装置。

[0011]

为了解决上述问题,本发明还提供了一种半导体集成电路的制作方法,所述半导体集成电路的制作方法包括:

[0012]

s1:使用钢网作为模具,在pcb电路板上印刷焊接材料;

[0013]

s2:将基板上带有排气孔的半导体封装器件贴附在pcb电路板相应焊接材料位置上;

[0014]

s3:将s2已经贴附有半导体封装器件的pcb电路板放置于回流炉中,进行回流加热,在回流炉加热升温过程中,半导体封装器件内部空气从碗杯底部基板排气孔排出,同时焊接材料融化并逐步浸润碗杯底部基板排气孔;在回流炉降温过程中,碗杯底部基板已融化的焊接材料逐渐冷却凝结变为固体金属将排气孔封闭,且使半导体封装器件电极与pcb电路板相互连接并实现电导通;

[0015]

s4:对s3所得器件进行测试、检验和包装,形成所需的半导体集成电路。

[0016]

在本发明的一种实施例中,在s2中,还包括所述基板上带有排气孔的半导体封装器件的制作方法:

[0017]

s21:将导电端子置于电镀槽中,进行表面金属电镀;

[0018]

s22:将s21电镀后的导电端子安装在冲压设备中,利用冲压设备及模具对导电端子进行机械加工,将导电端子加工成半导体封装器件底座所需的金属形状;

[0019]

s23:将绝缘材料与s22冲压加工后的导电端子结合形成碗杯雏形后,在碗杯基板绝缘材料上打至少一个排气孔。

[0020]

在本发明的一种实施例中,在s23之后,还包括:

[0021]

s24:将s23所得碗杯雏形安装在切割机中,进行导电端子的切割与形状加工,形成碗杯;

[0022]

s25:将s24所得的碗杯进行清洗、烘烤;

[0023]

s26:将第一粘结剂涂敷在s25所得碗杯的底部焊盘上,然后将半导体工作元件放置于底部焊盘的第一粘结剂上;

[0024]

s27:将s26所得固定有半导体工作元件的碗杯进行加热,使第一粘结剂固化,将半导体元件固定在碗杯底部焊盘上;

[0025]

s28:使用导电线路将s27所得半导体工作元件的正、负电极与底座焊盘的正、负电极相互连接,实现电导通;

[0026]

s29:在s28所得的碗杯上沿涂覆第二粘结剂,将顶部盖板放置在第二粘结剂之上,进行第二粘结剂的固化。

[0027]

本发明的有益效果是:

[0028]

本发明提供的半导体封装器件包括底座,底座由非金属基板以及金属焊盘组成,金属焊盘沿高度方向贯通非金属基板,非金属基板上设有至少一个排气孔,排气孔用于将半导体封装器件内部空气排出;解决了现有技术中对于回流焊过程中空气的处理方案存在不足,造成半导体封装器件的可靠性不高的问题。也即在本发明中,通过在回流炉加热升温过程中,半导体封装器件内部空气从碗杯底部基板排气孔排出,同时焊接材料融化并逐步浸润碗杯底部基板排气孔,以使得碗杯底部基板已融化的焊接材料逐渐冷却凝结变为固体金属将排气孔封闭,从而避免了在半导体封装器件内部有机填充物,易发生老化影响半导体封装器件性能的现象发生,提升了半导体封装器件的可靠性;且由于半导体封装器件在排出内部空气后始终处于密闭状态,使得外界环境污染物无法进入至半导体封装器件内,进一步提升了半导体封装器件的可靠性,使得半导体封装器件可更好的适用于各种环境的应用场景,更利于推广使用。

附图说明

[0029]

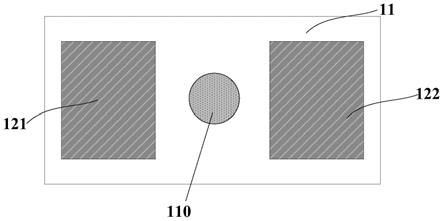

图1-1为本发明实施例一提供的半导体封装器件的底座的俯视图;

[0030]

图1-2为图1-1所示的半导体封装器件的底座的立体图;

[0031]

图2-1为图1-1所示的底座的基板上设有排气孔的俯视图一;

[0032]

图2-2为图1-1所示的底座的基板上设有排气孔的俯视图二;

[0033]

图2-3为图1-1所示的底座的基板上设有排气孔的俯视图三;

[0034]

图2-4为图1-1所示的底座的基板上设有排气孔的俯视图四;

[0035]

图2-5为图1-1所示的底座的基板上设有排气孔的俯视图五;

[0036]

图2-6为图1-1所示的底座的基板上设有排气孔的俯视图六;

[0037]

图2-7为图1-1所示的底座的基板上设有排气孔的俯视图七;

[0038]

图3为本发明实施例一提供半导体封装器件的立体图;

[0039]

图4为本发明实施例二提供半导体集成电路的制作方法的基本流程图;

[0040]

图5为本发明实施例二提供基板上带有排气孔的半导体封装器件的制作方法的基本流程图;

[0041]

图6为本发明实施例二提供基板上带有排气孔的半导体封装器件的制作方法的基本流程图;

[0042]

其中,图1-1至图1-2中的附图标记11为非金属基板,12为金属焊盘,121为第一金属焊盘,122为第二金属焊盘;图2-1至图2-7中的附图标记11为非金属基板,12为金属焊盘,121为第一金属焊盘,122为第二金属焊盘,110、111、112、113为非金属基板11上的排气孔;图3中的附图标记1为底座,2为外壳,3为顶部盖板,4为半导体工作元件,5为导电线路,110为非金属基板上的排气孔。

具体实施方式

[0043]

为了使本发明的目的、技术方案及优点更加清楚明白,下面通过具体实施方式结合附图对本发明实施例作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0044]

实施例一:

[0045]

为了解决现有技术中对于回流焊过程中空气的处理方案存在不足,造成半导体封装器件的可靠性不高的问题,本实施例提供了一种半导体封装器件,该半导体封装器件包括底座,其中,底座由非金属基板以及金属焊盘组成,金属焊盘沿高度方向贯通非金属基板,非金属基板上设有至少一个排气孔,该排气孔用于将半导体封装器件内部空气排出。

[0046]

在本实施例中,请参见图1-1、图1-2所示,金属焊盘12包括第一金属焊盘121和第二金属焊盘122,第一金属焊盘121和第二金属焊盘122分别沿高度方向(如图箭头所示方向)贯通非金属基板11,第一金属焊盘121上与第二金属焊盘122通过非金属基板11相隔离。

[0047]

本实施例中的第一金属焊盘和第二金属焊盘可以为各种导电材质构成,例如可为各种金属导电材料,包括但不限于铜(cu)、银(ag)、金(au)、镍(ni)、铝(al)、铁(fe)、锡(sn)、钛(ti)、钒(v)、铬(cr)、锰(mn)、钴(co)、锌(zn)、镉(cd)、钼(mo)、铂(pt)、汞(hg)、镓(ga)、锗(ge)中的一种或多种;也可以为包含导电材料的混合材料,例如导电橡胶等。

[0048]

可选地,本实施例中第一金属焊盘和第二金属焊盘中至少一个的功能区内还可设

置反射层以提升出光效率,该反射层可以为各种能提升出光效率的光反射层,例如包括但不限于镀银层。

[0049]

可选地,本实施例中第一金属焊盘和第二金属焊盘中的至少一个的背面可作为电极焊接区。当然,在一些示例中,第一金属焊盘和第二金属焊盘中的至少一个的背面也可不作为焊接区,具体设置可根据具体应用需求灵活确定。

[0050]

在本实施例中,非金属基板上设有至少一个排气孔,该排气孔用于将半导体封装器件内部空气排出。

[0051]

在一种示例中,请参见图2-1所示,非金属基板11上设有一个排气孔110,该排气孔110位于非金属基板11的正中间区域。

[0052]

在一种示例中,请参见图2-2所示,非金属基板11上设有一个排气孔110,该排气孔110位于非金属基板11的中间偏上区域。

[0053]

在一种示例中,请参见图2-3所示,非金属基板11上设有一个排气孔110,该排气孔110位于非金属基板11的中间偏下区域。

[0054]

在一种示例中,请参见图2-4所示,非金属基板11上设有两个排气孔110、111,其中排气孔110位于非金属基板11的中间偏上区域,排气孔111位于非金属基板11的中间偏下区域。

[0055]

在一种示例中,请参见图2-5所示,非金属基板11上设有两个排气孔110、111,其中排气孔110位于非金属基板11的中间偏左区域(靠近第一金属焊盘121),排气孔111位于非金属基板11的中间偏右区域(靠近第二金属焊盘122)。

[0056]

在一种示例中,请参见图2-6所示,非金属基板11上设有三个排气孔110、111、112,其中排气孔110位于非金属基板11的中间偏上区域,排气孔111位于非金属基板11的中间偏左下角区域(靠近第一金属焊盘121),排气孔112位于非金属基板11的中间偏右下角区域(靠近第二金属焊盘122)。

[0057]

在一种示例中,请参见图2-7所示,非金属基板11上设有四个排气孔110、111、112、113,其中排气孔110位于非金属基板11的中间偏左上角区域(靠近第一金属焊盘121),排气孔111位于非金属基板11的中间偏右上角区域(靠近第二金属焊盘122),排气孔112位于非金属基板11的中间偏左下角区域(靠近第一金属焊盘121),排气孔113位于非金属基板11的中间偏右下角区域(靠近第二金属焊盘122)。

[0058]

值得注意的是,在实际应用中,排气孔的个数、大小以及在非金属基板上的设置位置可根据具体应用场景做灵活调整。

[0059]

另外还值得注意的是,上述所列举的示例中,均是以排气孔为圆形进行的示例说明,排气孔还可以为长方形、正方形或椭圆形等规则图形,也可以为一些不规则图形,在实际应用中,可根据具体应用场景做灵活调整。

[0060]

在本实施例中,请参见图3所示,半导体封装器件还包括外壳2,其中外壳与底座1形成碗杯结构,可以理解的是,图3所示的外壳与底座为垂直设置,该仅仅是一种示例的设置方式,在一些示例中,外壳与底座还可以为倾斜设置。

[0061]

可选地,本实施例中的外壳可与底座一体成型;本实施例中的外壳也可先成型后再固定于底座上。在实际应用中,具体设置可根据具体应用需求灵活确定。

[0062]

本实施例中的外壳可以采用各种绝缘材质的外壳,例如包括但不限于各种塑料、

绝缘陶瓷等。例如,一种示例中,外壳可以采用的材料包括但不限环氧树脂类(ep,epoxide resin)、耐高温尼龙(ppa塑料)、聚邻苯二甲酰胺(ppa,polyphthalamide)、聚对苯二甲酸1,4-环己烷二甲醇酯(pct,poly1,4-cyclohexylene dimethylene terephthalate)、液晶聚合物(lcp,liquid crystal polymer)、片状模塑料(smc,sheet molding compound)、环氧模塑料(emc,epoxy molding compound)、不饱和聚酯(up)树脂、涤纶树脂(pet,polyethylene terephthalate)、聚碳酸酯(pc,polycarbonate)、聚己二酰己二胺(nylon 66)、玻璃纤维。

[0063]

在本实施例中,请参见图3所示,半导体封装器件还包括顶部盖板3,其中顶部盖板与碗杯结构形成封装结构。

[0064]

可选地,本实施例中的顶部盖板也可与碗杯结构一体成型,即顶部盖板、外壳以及底座三者为一体成型,或者顶部盖板与外壳一体成型,再固定于底座上;本实施例中的顶部盖板也可先成型后再固定于碗杯结构上。在实际应用中,具体设置可根据具体应用需求灵活确定。

[0065]

可选地,本实施例中顶部盖板的材质可与外壳相同,也可不同,在实际应用中,具体设置可根据具体应用需求灵活确定。

[0066]

应当理解的是,本实施例中外壳的形成方式也可灵活选择,例如可通过但不限于注塑形成。

[0067]

在本实施例中,请参见图3所示,半导体封装器件还包括半导体工作元件4,半导体工作元件4安装在底座1上,并与金属焊盘12直接接触,可选地,半导体工作元件4为半导体光电转换芯片。

[0068]

应当理解的是,本实施例提供的半导体封装器件的光照射出来、呈现给用户的颜色,可以根据实际需求和应用场景进行灵活设置。半导体封装器件的光照射出来、呈现出的是何种颜色,可以通过但不限于以下因素灵活控制:半导体光电转换芯片自身发出的光的颜色、半导体封装器件是否包括有发光转换胶层、当半导体封装器件包括有发光转换胶层时发光转换胶层的类型。

[0069]

在一种示例中,半导体封装器件还可包括设置于半导体光电转换芯片(在半导体光电转换芯片芯片之上设置有发光转换胶层时,则设置于发光转换胶层之上)之上的透镜胶层或扩散胶层。

[0070]

应当理解的是,发光转换胶层可以是包含荧光粉的荧光胶层,也可以是包含量子点光致材料的胶体,或者其他可实现发光转换的发光转换胶或膜,且根据需要也可以包括扩散粉或硅粉等;本实施例中在半导体光电转换芯片上形成发光转换胶层、透镜胶层或扩散胶层的方式包括但不限于点胶、模压、喷涂、粘贴等。

[0071]

例如,发光转换胶层可包括荧光粉胶层、荧光膜、或量子点qd膜;荧光粉胶层、荧光膜可采用无机荧光粉制作的,可以是掺杂了稀土元素的无机荧光粉,其中,无机荧光粉包括但不限于硅酸盐、铝酸盐、磷酸盐、氮化物、氟化物荧光粉中的至少一种。

[0072]

又例如,量子点qd膜可采用量子点荧光粉制作;量子点荧光粉包括但不限于bas、agins2、nacl、fe2o3、in2o3、inas、inn、inp、cds、cdse、cdte、zns、znse、znte、gaas、gan、gas、gase、ingaas、mgse、mgs、mgte、pbs、pbse、pbte、cd(sxse1-x)、batio3、pbzro3、cspbcl3、cspbbr3、cspbi3中的至少一种。

[0073]

应当理解的是,在本实施例中,半导体光电转换芯片自身发出的光的类型可以是肉眼可见的可见光,也可以是肉眼不可见的紫外光、红外光;当半导体光电转换芯片自身发出的光的类型是肉眼不可见的紫外光、红外光时,可在半导体光电转换芯片之上设置发光转换胶层,以将肉眼不可见光转换成肉眼可见光,使得半导体光电转换芯片照射出来的光是用户可见的光。例如,当半导体光电转换芯片自身发出的光是紫外光时,若想半导体光电转换芯片呈现用户可见的白光,则发光转换胶层可以是将红、绿、蓝荧光粉进行混合后制作成的。

[0074]

在本实施例中,请参见图3所示,半导体封装器件还包括导电线路5,导电线路5沿半导体工作元件4延伸至金属焊盘12(图示为第二金属焊盘122)上,以实现半导体工作元件4与金属焊盘12的电导通。

[0075]

需要说明的是,图3所示的110为设置在非金属基板上的透气孔,该仅为一种可行的设置方式,可采用如上述介绍的任意一种示例,值得注意的是,在实际应用中,具体设置可根据具体应用需求灵活确定。

[0076]

本实施例提供的半导体封装器件包括底座,底座由非金属基板以及金属焊盘组成,金属焊盘沿高度方向贯通非金属基板,非金属基板上设有至少一个排气孔,排气孔用于将半导体封装器件内部空气排出;解决了现有技术中对于回流焊过程中空气的处理方案存在不足,造成半导体封装器件的可靠性不高的问题。也即在本实施例中,通过设置在非金属基板上的排气孔将半导体封装器件内部的空气排出,从而避免了在半导体封装器件内部有机填充物,易发生老化影响半导体封装器件性能的现象发生,提升了半导体封装器件的可靠性与耐用性,使得半导体封装器件可更好的适用于各种环境的应用场景,更利于推广使用。

[0077]

实施例二:

[0078]

为了解决现有技术中对于回流焊过程中空气的处理方案存在不足,造成半导体封装器件的可靠性不高的问题,本实施例提供了一种半导体集成电路的制作方法,请参见图4所示,该半导体集成电路的制作方法包括:

[0079]

s401:使用钢网作为模具,在pcb电路板上印刷焊接材料;

[0080]

s402:将基板上带有排气孔的半导体封装器件贴附在pcb电路板相应焊接材料位置上;

[0081]

s403:将s402已经贴附有半导体封装器件的pcb电路板放置于回流炉中,进行回流加热,在回流炉加热升温过程中,半导体封装器件内部空气从碗杯底部基板排气孔排出,同时焊接材料融化并逐步浸润碗杯底部基板排气孔;在回流炉降温过程中,碗杯底部基板已融化的焊接材料逐渐冷却凝结变为固体金属将排气孔封闭,且使半导体封装器件电极与pcb电路板相互连接并实现电导通;

[0082]

s404:对s403所得器件进行测试、检验和包装,形成所需的半导体集成电路。

[0083]

在本实施例中,焊接材料包括但不限于锡膏,在实际应用中,具体设置可根据具体应用需求灵活确定。

[0084]

在本实施例中,在s402中,还包括基板上带有排气孔的半导体封装器件的制作方法,请参见图5所示,该基板上带有排气孔的半导体封装器件的制作方法包括:

[0085]

s4021:将导电端子置于电镀槽中,进行表面金属电镀;

[0086]

s4022:将s4021电镀后的导电端子安装在冲压设备中,利用冲压设备及模具对导电端子进行机械加工,将导电端子加工成半导体封装器件底座所需的金属形状;

[0087]

s4023:将绝缘材料与s4022冲压加工后的导电端子结合形成碗杯雏形后,在碗杯基板绝缘材料上形成至少一个排气孔。

[0088]

应当理解的是,本实施例中的导电端子可以为各种导电材质构成,例如可为各种金属导电材料,包括但不限于铜(cu)、银(ag)、金(au)、镍(ni)、铝(al)、铁(fe)、锡(sn)、钛(ti)、钒(v)、铬(cr)、锰(mn)、钴(co)、锌(zn)、镉(cd)、钼(mo)、铂(pt)、汞(hg)、镓(ga)、锗(ge)中的一种或多种;也可以为包含导电材料的混合材料,例如导电橡胶等。

[0089]

本实施例中的绝缘材料可以由各种有机材质或无机非金属材质构成,例如包括但不限于各种塑料、绝缘陶瓷等。例如,一种示例中,可以采用的材料包括但不限环氧树脂类(ep,epoxide resin)、耐高温尼龙(ppa塑料)、聚邻苯二甲酰胺(ppa,polyphthalamide)、聚对苯二甲酸1,4-环己烷二甲醇酯(pct,poly1,4-cyclohexylene dimethylene terephthalate)、液晶聚合物(lcp,liquid crystal polymer)、片状模塑料(smc,sheet molding compound)、环氧模塑料(emc,epoxy molding compound)、不饱和聚酯(up)树脂、涤纶树脂(pet,polyethylene terephthalate)、聚碳酸酯(pc,polycarbonate)、聚己二酰己二胺(nylon 66)、玻璃纤维。

[0090]

应当理解的是,本实施例在s4023中在碗杯基板绝缘材料上形成至少一个排气孔,以用于后续在回流焊过程中将半导体封装器件内部空气排出。

[0091]

在一种示例中,请参见图2-1所示,将s4022所得冲压加工后的导电端子从冲压机中取出,在底座基板11上形成一个排气孔110,该排气孔110位于底座基板11的正中间区域。

[0092]

在一种示例中,请参见图2-2所示,将s4022所得冲压加工后的导电端子从冲压机中取出,在底座基板11上形成一个排气孔110,该排气孔110位于底座基板11的中间偏上区域。

[0093]

在一种示例中,请参见图2-3所示,将s4022所得冲压加工后的导电端子从冲压机中取出,在底座基板11上形成一个排气孔110,该排气孔110位于底座基板11的中间偏下区域。

[0094]

在一种示例中,请参见图2-4所示,将s4022所得冲压加工后的导电端子从冲压机中取出,在底座基板11上形成两个排气孔110、111,其中排气孔110位于底座基板11的中间偏上区域,排气孔111位于底座基板11的中间偏下区域。

[0095]

在一种示例中,请参见图2-5所示,将s4022所得冲压加工后的导电端子从冲压机中取出,在底座基板11上形成两个排气孔110、111,其中排气孔110位于底座基板11的中间偏左区域(靠近第一金属焊盘121),排气孔111位于底座基板11的中间偏右区域(靠近第二金属焊盘122)。

[0096]

在一种示例中,请参见图2-6所示,将s4022所得冲压加工后的导电端子从冲压机中取出,在底座基板11上形成三个排气孔110、111、112,其中排气孔111位于底座基板11的中间偏上区域,排气孔111位于底座基板11的中间偏左下角区域(靠近第一金属焊盘121),排气孔112位于底座基板11的中间偏右下角区域(靠近第二金属焊盘122)。

[0097]

在一种示例中,请参见图2-7所示,将s4022所得冲压加工后的导电端子从冲压机中取出,在底座基板11上形成四个排气孔110、111、112、113,其中排气孔110位于底座基板

11的中间偏左上角区域(靠近第一金属焊盘121),排气孔111位于底座基板11的中间偏右上角区域(靠近第二金属焊盘122),排气孔112位于底座基板11的中间偏左下角区域(靠近第一金属焊盘121),排气孔113位于底座基板11的中间偏右下角区域(靠近第二金属焊盘122)。

[0098]

值得注意的是,在实际应用中,形成的排气孔的个数、大小以及在第一金属焊盘、第二金属焊盘上的位置可根据具体应用场景做灵活调整。

[0099]

另外还值得注意的是,上述所列举的示例中,均是以形成圆形的排气孔为例进行说明,还可以为长方形的排气孔、正方形的排气孔或椭圆形的排气孔等规则图形的排气孔,也可以为一些不规则图形的排气孔,在实际应用中,可根据具体应用场景做灵活调整。

[0100]

在本实施例中,在s4023之后,请参见图6所示,还包括:

[0101]

s4024:将s4023所得碗杯雏形安装在切割机中,进行导电端子的切割与形状加工,形成碗杯;

[0102]

s4025:将s4024所得的碗杯进行清洗、烘烤;

[0103]

s4026:将第一粘结剂涂敷在s4025所得碗杯的底部焊盘上,然后将半导体工作元件放置于底部焊盘的第一粘结剂上;

[0104]

s4027:将s4026所得固定有半导体工作元件的碗杯进行加热,使第一粘结剂固化,将半导体元件固定在碗杯底部焊盘上;

[0105]

s4028:使用导电线路将s4027所得半导体工作元件的正、负电极与底座焊盘的正、负电极相互连接,实现电导通;

[0106]

s4029:在s4028所得的碗杯上沿涂覆第二粘结剂,将顶部盖板放置在第二粘结剂之上,进行第二粘结剂的固化。

[0107]

需要说明的是,第一粘结剂和第二粘结剂可为相同粘结剂,也可为不同粘结剂,在实际应用中,可根据具体应用场景做灵活调整。

[0108]

可以理解的是,上述介绍的基板上带有排气孔的半导体封装器件的制作方法可以制得如实施例一图3所示的半导体封装器件,当然也可以制得如实施例一图3相似的半导体封装器件,并不局限于图3所示的一种半导体封装器件,在实际应用中,可根据具体应用场景做灵活调整。

[0109]

本实施例提供的半导体集成电路的制作方法,解决了现有技术中对于回流焊过程中空气的处理方案存在不足,造成半导体封装器件的可靠性不高的问题。也即在本发明中,通过在回流炉加热升温过程中,半导体封装器件内部空气从碗杯底部基板排气孔排出,同时焊接材料融化并逐步浸润碗杯底部基板排气孔,以使得碗杯底部基板已融化的焊接材料逐渐冷却凝结变为固体金属将排气孔封闭,从而避免了在半导体封装器件内部有机填充物,易发生老化影响半导体封装器件性能的现象发生,提升了半导体封装器件的可靠性;同时,由于半导体封装器件在排出内部空气后始终处于密闭状态,使得外界环境污染物无法进入至半导体封装器件内,进一步提升了半导体封装器件的可靠性,使得半导体封装器件可更好的适用于各种环境的应用场景,更利于推广使用。

[0110]

实施例三:

[0111]

本实施例还提供了一种发光装置,该发光装置包括上述实施例所示例的半导体封装器件。本实施例中的发光装置可为照明装置、光信号指示装置、补光装置或背光装置等。

为照明装置时,具体可以为应用于各种领域的照明装置,例如日常生活中的台灯、日光灯、吸顶灯、筒灯、路灯、投射灯等等,又例如汽车中的远光灯、近光灯、氛围灯等,又例如医用中的手术灯、低电磁照明灯、各种医用仪器的照明灯,又例如应装饰领域照明中的各种彩灯、景观照明灯、广告灯等等;为光信号指示装置时,具体可以为应用于各种领域的光信号指示装置,例如交通领域的信号指示灯,通信领域中通信设备上的各种信号状态指示灯,车辆上的各种指示灯等;为补光装置时,可以为摄影领域的补光灯,例如闪光灯、补光灯,也可以为农业领域为植物补光的植物补光灯等;为背光装置时,可以为应用于各种背光领域的背光模组,例如可应用于显示器、电视机、手机等移动终端、广告机等设备上。

[0112]

应当理解的是,上述应用仅仅是本实施例所示例的几种应用,应当理解的是,半导体封装器件的应用并不限于上述示例的几种领域。

[0113]

以上内容是结合具体的实施方式对本发明实施例所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1