一种具有超薄功能层的液流电池用复合膜及其制备与应用的制作方法

[0001]

本发明涉及一种液流电池用离子传导膜。

背景技术:

[0002]

液流电池是一种用于实现可再生能源规模化应用的大型储能技术,具有系统设计灵活、蓄电容量大、选址自由、能量转换效率高、可深度放电、安全环保、维护费用低等优点。全钒液流电池(vfb)是其中最为成熟的技术,具有安全性高、输出功率和储能容量规模大、应答速度快,充放电循环性能好、寿命长(寿命>15年)、性价比高等优点。但是全钒液流电池较为高昂的造价限制了其进一步的工业化,为了降低全钒液流电池的制造成本,必须通过提高其输出功率降低电堆的材料成本。

[0003]

膜是全钒液流电池的关键组件,起到阻隔正负极活性物质同时传递其他离子使电池形成回路的作用,商业上使用的全氟磺酸离子交换膜以杜邦公司生产的nafion系列膜为代表,具有高的化学稳定性,但是价格昂贵,离子选择性差,离子传导率不高,从成本和性能上限制了全钒液流电池。而多孔离子传导膜具有高度贯通的孔道结构,有利于离子传递,同时还具有灵活的结构设计,具有较高的稳定性,能够大幅提升全钒液流电池性能。

[0004]

然而,使用传统相转化法制备的多孔离子传导膜仍然难以达到高电流密度的要求,其重要的原因之一是多孔膜的功能层(皮层)与支撑层在同一步形成,为了提升多孔膜的选择性,必须使皮层更加致密,但这同时也会导致支撑层的孔隙率降低,孔道贯通性变差,从而提高整个膜的电阻,使相应的vfb的欧姆极化增大,电池无法在高输出功率下保持高的效率。由于现有技术通过相转化法制备的多孔膜具有的上述性能瓶颈,一直无法实现高输出功率与高效率兼备的vfb电池。

技术实现要素:

[0005]

本发明目的在于针对vfb离子传导膜离子选择性与传导率之间的依赖性问题,提供一种超高性能复合膜及其制备方法。该复合膜以高分子多孔膜为基底,利用界面聚合法,在基底表面原位生成一层致密的超薄的功能层。该复合膜的制备方法简单,离子选择性与传导率优异。

[0006]

为实现以上目的,本发明采用的技术方案如下:

[0007]

一种具有超薄功能层的液流电池用复合膜,复合膜是以共混的疏水性高分子树脂和亲水性高分子树脂通过浸没沉淀相转化法制备而成的多孔基膜,所形成的多孔基膜由皮层和大孔支撑层组成,后在基膜的皮层表面或膜的两侧表面利用液-液相界面聚合反应原位生长纳米级厚度的功能层,所述功能层厚度为50-500nm,优选100-200nm。基膜皮层孔径1-100nm,优选5-20nm;通过sem图可算出,皮层表面孔隙率5%-40%,优选10-20%,表面孔隙率为表面孔道截面积在表面面积中的占比(通过sei图获知);皮层厚度50nm-1μm,优选100nm-500nm;大孔支撑层孔径50nm-10μm,优选50nm-200nm;大孔支撑层表面孔隙率20%-80%,优选50%-80%;大孔支撑层厚度80μm-150μm,优选90μm-110μm

[0008]

膜整体厚度80-150μm,优选90-110μm。膜整体孔隙率40%-70%,优选50%-60%。

[0009]

图3是复合膜结构的示意图,复合膜的结构分为基膜与功能层,功能层由聚合物薄膜褶皱形成,凸起处下部与基膜分离,形成空腔,有利于降低功能层/基膜界面处的传质阻力。凹陷处于基膜接触防止薄膜从基膜上脱落。

[0010]

功能层是个致密聚合物薄膜带有褶皱地堆积成的堆积层,由于堆积过程聚合物薄膜带有褶皱,其与基膜表面形成有空腔。

[0011]

沿基膜表面垂直方向,由基膜表面到褶皱凸起处下部(靠近基膜一侧的功能层褶皱的凹陷处底部)高度为空腔高度,空腔高度为20-500nm;

[0012]

功能层与基膜表面接触面积占基膜表面总面积的50-90%;

[0013]

聚酰胺薄膜(即聚合物薄膜)厚度5-60nm。

[0014]

疏水性高分子树脂为聚醚砜、聚砜、聚醚酮、聚四氟乙烯、聚偏氟乙烯或聚苯乙烯中的一种或二种以上;优选聚醚砜、聚砜中的一种或二种;亲水性高分子树脂为磺化聚砜、磺化聚酰亚胺、磺化聚醚酮、磺化聚苯并咪唑、聚乙烯吡咯烷酮、聚苯并咪唑或聚乙二醇中的一种或二种以上,磺化高分子的磺化度为20%-80%;优选磺化聚醚酮和聚乙烯吡咯烷酮中的一种或二种,磺化度优选40%-60%。所述疏水性高分子树脂与亲水性高分子树脂的质量比为0.5:1至9:1;优选7:3至9:1;

[0015]

所述基膜表面利用液-液相界面聚合反应原位生长纳米级厚度的功能层是将两类能够相互反应聚合的活性物质分别溶解于水相和油相溶剂中,两种活性物质可以通过酰氯与氨基或者酰氯与羟基的缩聚反应聚合,配成水相溶液和油相溶液,将基膜先后浸泡在两种溶液中使其基膜表面原位生成有纳米级厚度的功能层。

[0016]

所述的水相和油相中的活性物质为可以相互反应聚合的两类单体;

[0017]

水相活性物质为间苯二胺、对苯二胺、邻苯二胺、哌嗪、间苯二酚、三羟乙基胺中的一种或二种以上;

[0018]

油相活性物质为酰氯类单体,酰氯类单体为1,3,5-三甲苯酰氯、间苯二酰氯、环己烷-1,3,5-三羰基氯中的一种或二种以上;优选1,3,5-三甲苯酰氯

[0019]

所述油性溶剂选自于正己烷、正庚烷、正辛烷、正壬玩、正癸烷、氯仿、苯、甲苯、二甲苯中的一种或二种以上;

[0020]

水相溶剂选自于水、dmac、dmf、乙腈中的一种或二种以上。

[0021]

所述复合膜采用如下步骤制备而成:

[0022]

(1)将疏水性高分子树脂与亲水性高分子树脂溶解在有机溶剂中,搅拌至均匀溶液;固含量15wt%-40wt%,优选25wt%-30wt%。

[0023]

(2)将步骤(1)制备的溶液平铺于基底上,使用浸没沉淀相转化法制备多孔基膜。

[0024]

(3)将水相活性物质溶解于水中,配成0.01-10wt./v.%的水相溶液;优选0.5-8wt./v.%;将油相活性物质溶解于油性溶剂中,配成0.01-1wt./v.%的油相溶液,优选0.1-0.8wt./v.%;

[0025]

(4)将多孔基膜浸没于水相溶液中,浸泡30s-10min,优选1-3min,取出,将膜两侧表面擦干,或者,将膜的大孔支撑层一侧贴在玻璃片上,用海绵棍、滤纸或擦镜纸将膜朝外的皮层一面(远离玻璃片的一侧表面)擦干;将两侧表面擦干的膜或一侧擦干的膜同玻璃片一起置于油相溶液中,浸泡5s-30min,优选1-3min,取出得到基膜的皮层表面或膜的两侧表

面利用液-液相界面聚合反应原位生长纳米级厚度的功能层的复合膜,将膜储存于水中待用。

[0026]

所述的浸没沉淀相转化法具体步骤如下:

[0027]

将平铺有制膜溶液的基底在空气中挥发0~2分钟,然后迅速浸入树脂的不良溶剂中固化1~60分钟,形成多孔基膜;

[0028]

所述的不良溶剂为水、乙醇、异丙醇中的一种或二种以上。

[0029]

所述复合膜在全钒液流电池中的应用。

[0030]

经过大量的研究发现,基膜的亲水高分子添加过多会导致表面孔径太大,生成的分离层选择性降低。亲水高分子减少导致基膜传导率下降,复合膜整体的电阻上升。疏水性多孔基膜导致分离层与基膜亲和性降低,分离层稳定性降低,选择性降低。具有合适表面孔径的亲水性高分子最有利于形成缺陷少的分离层。

[0031]

基膜的酸性增强会导致分离层交联度降低,选择性降低,但是同时会增大传导率,所以这里有一个最优值,基膜酸性太低,导致选择性高,传导率低;酸性太强,导致选择性低,传导率高。基膜酸性可以通过调节speek磺化度,speek的比例来实现。

[0032]

皮层表面复合最好,选择性和传导性均大幅度提高,两侧表面复合虽然选择性高,但是传导率降低;而在支撑层表面复合,选择性较低。

[0033]

本发明进一步提供了上述复合膜在全钒液流电池中的应用。

[0034]

本发明的有益成果:

[0035]

1.本发明利用界面聚合法制备的复合膜和现有技术制备的复合膜相比,由于相界面的区域很窄,而且已生成的薄膜会抑制活性物质的扩散,抑制新薄膜的生成,所以生成的高分子膜厚度非常薄。又由于活性物质以浓度差为推动力,经扩散阻力小的路径优先扩散,但凡膜表面存在缺陷,活性物质便会主要向缺陷处扩散,所以生成的薄膜少有缺陷。此外,通过界面聚合法原位生成的超薄功能层具有致密的交联结构,交联的分子链堆积形成直径小于1nm的通道,通道的直径小于水合钒离子的直径,能够有效阻挡水合钒离子通过,实现精准筛分,同时由于分子间通道的存在以及功能层厚度非常薄,质子能够快速通过功能层,所以界面聚合的功能层带来高的离子选择性的同时,仅提高非常小的面电阻,制备得到具有超薄功能层的复合膜从结构上具备高离子选择性和高传导率的特征,从根本上解决了vfb用离子传导膜存在的离子选择性与传导率矛盾的问题。

[0036]

2.界面聚合形成的功能层具有高度交联结构,所以具有高的化学稳定性,为vfb带来稳定的循环性能。

[0037]

3.复合膜的功能层与基膜分别形成,二者能够单独调控,具有高选择性和低面电阻的功能层与高传导率的支撑层结合,有望打破一步相转化法制备的多孔膜的性能瓶颈,实现高输出功率与高能量效率兼备的vfb电池。

附图说明

[0038]

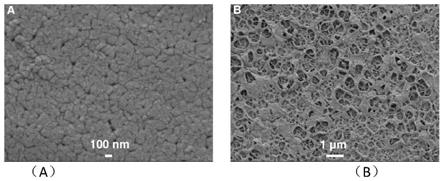

图1(a)pes/speek多孔基膜的表面sem图片;(b)为实施例1的表面sem图片。

[0039]

图2(a)为实施例1复合膜的截面sem图;(b)实施例1复合膜的截面tem图。

[0040]

图3为本发明的复合膜结构示意图。

[0041]

图4为实施例1复合膜、对比例1膜与基膜的钒离子渗透速率对比。

[0042]

图5为基膜,对比例1膜、对比例2膜和实施例1复合膜的单电池效率对比(电流密度为80macm-2

)。

[0043]

图6为实施例1复合膜与对比例1膜的不同电流密度电池效率对比。

[0044]

图7为实施例1复合膜的循环稳定性测试(电流密度为260macm-2

)。

[0045]

图8为实施例1复合膜的容量衰减速率测试(电流密度为80macm-2

)。

[0046]

图9为本发明制备的复合膜功能层的成膜机理。

具体实施方式

[0047]

下面的实施例是对本发明的进一步说明,而不是限制本发明的范围。

[0048]

对比例1

[0049]

使用杜邦公司生产的nafion 115膜组装的全钒液流电池作为对比例,其中催化层为活性炭毡,双极板为石墨板,膜有效面积为48cm2,电流密度为80ma cm-2

,电解液中钒离子浓度为1.50mol l-1

,h2so4浓度为3mol l-1

。用商品化的nafion 115膜组装全钒液流电池库伦效率为93.38%,电压效率为88.30%,能量效率为82.45%。

[0050]

对比例2(使用喷涂法制备的pa-pes/speek复合膜)

[0051]

pes/speek多孔基膜的制备方法与实施例1完全相同,使用喷涂法在pes/speek多孔基膜上喷涂一层nafion的异丙醇溶液,形成超薄的功能层。4.8008g磺化聚醚醚酮(speek)和19.1954g聚醚砜(pes)溶解于56.1924g dmac中,25℃搅拌48小时,静置24小时,并且保存于水中。使用甲酸溶解1wt.%聚酰胺(pa),使用喷枪向pes/speek上喷涂1wt.%的pa溶液。pa溶液喷涂量分别为0,0.6ml,1.2ml和2.4ml,功能层厚度分别为0,~500nm,~900nm,~2μm,随着pa比例的增加,装备对应复合膜的电池的库伦效率依次升高,分别等于79.2%,88.5%,98.4%和98.6%;电压效率依次降低,分别等于89.2%,85.7%,80.6%和78.6.%;能量效率分别等于70.5%,75.8%,79.3%和77.5%。

[0052]

实施例1

[0053]

4.8008g speek(磺化度60%)和19.1954gpes溶解于56.1924g dmac中,25℃搅拌48小时,静置24小时,将聚合物溶液平铺于玻璃板上,将玻璃板迅速浸入水中,固化成膜,并且保存于水中。4.2019g间苯二胺溶解于210ml去离子水中,搅拌10min至充分溶解,0.1504g1,3,5-三甲苯酰氯溶解于100ml正己烷中,超声5min使之充分溶解。将pes/speek多孔膜浸泡在间苯二胺的溶液中保持3min,将基膜取出,皮层一侧朝上,支撑层朝下贴在于膜同等尺寸的玻璃片上,用擦镜纸把膜表面的溶液擦干,将1,3,5-三甲苯酰氯的正己烷溶液倒入培养皿中,把膜与玻璃片一同浸泡于其中,保持1min,取出,储存于水中。基膜参数:皮层孔径5-20nm,皮层表面孔隙率14%,皮层厚度300nm,大孔支撑层孔径50-200nm,大孔支撑层表面孔隙率50%,大孔支撑层厚度105μm。

[0054]

如图2a所示,从实施例1的截面可看出,实施例1具有双连续结构的基膜和超薄的功能层,双连续结构的基膜的孔道部分与高分子部分都是连续贯通的,兼具优异的导离子性能和机械强度。超薄的功能层具有短的传质路径,具有低的导质子阻力。通过tem(图2b)可以看出,该功能层具有起伏不平的形貌,最厚处约180nm,最薄处约100nm,与其表面sem图相对应,而且功能层中存在许多空腔,有利于降低功能层/基膜界面处的传质阻力。空腔高度30-70nm,功能层与基膜表面接触的面积比例70%.

450nm,空腔高度100-380nm功能层与基膜表面接触的面积比例50%。

[0069]

油相活性物质为1,3,5-三甲苯酰氯时,相比于间苯二酰氯,制备的复合膜具有更高的选择性,库伦效率更高,这是由于油相活性物质为1,3,5-三甲苯酰氯时通过界面聚合法原位生成的超薄功能层具有致密的交联结构,交联的分子链堆积形成直径小于1nm的通道,通道的直径小于水合钒离子的直径,能够更加有效阻挡水和钒离子通过,实现了精准筛分。

[0070]

实施例5

[0071]

同实施例1,将水相活性物质换为9,9-双(4-氨基苯基)芴,2.1052g 9,9-双(4-氨基苯基)芴溶解于210ml去离子水中,水相浸泡时间改为10min,油相浸泡时间改为10min,其他条件同实施例1。功能层厚度40-100nm。80ma cm-2

电池效率为ce=96.8%,ve=84.9%,ee=82.2%。基膜参数:皮层孔径5-20nm,皮层表面孔隙率14%,皮层厚度300nm,大孔支撑层孔径50-200nm,大孔支撑层表面孔隙率50%,大孔支撑层厚度105μm。功能层厚度50-100nm,空腔高度20-50nm功能层与基膜表面接触的面积比例90%。

[0072]

实施例6(两侧均复合功能层)

[0073]

前述同实施例1,将膜两侧表面擦干,不用玻璃片遮挡任何一侧表面,将1,3,5-三甲苯酰氯的正己烷溶液倒入培养皿中,把膜与玻璃片一同浸泡于其中,保持1min,取出,储存于水中得到膜两侧均有功能层,功能层厚度100-180nm。80ma cm-2

电池效率为ce=99.2%,ve=91.9%,ee=91.2%。基膜参数:皮层孔径5-20nm,皮层表面孔隙率14%,皮层厚度300nm,大孔支撑层孔径50-200nm,大孔支撑层表面孔隙率50%,大孔支撑层厚度105μm。基膜皮层一侧功能层厚度100-180nm,空腔高度20-80nm功能层与基膜表面接触的面积比例70%;支撑层一侧功能层厚度130-300nm,空腔高度50-120n m,功能层与基膜表面接触的面积比例60%。

[0074]

对比例3(支撑层侧复合功能层)

[0075]

前述同实施例1,将基膜支撑层一侧朝上,皮层朝下贴在于膜同等尺寸的玻璃片上,用擦镜纸把膜表面的溶液擦干,将1,3,5-三甲苯酰氯的正己烷溶液倒入培养皿中,把膜与玻璃片一同浸泡于其中,保持1min,取出,储存于水中得到膜支撑层侧复合功能层,功能层厚度100-180nm。80ma cm-2

电池效率为ce=96.5%,ve=92.9%,ee=89.6%。基膜参数:皮层孔径5-20nm,皮层表面孔隙率14%,皮层厚度300nm,大孔支撑层孔径50-200nm,大孔支撑层表面孔隙率50%,大孔支撑层厚度105μm。功能层厚度130-300nm,空腔高度50-120nm,功能层与基膜表面接触的面积比例60%。

[0076]

实施例1、6和对比例的性能比对可知,在多孔基膜的皮层表面复合功能层后,膜的选择性和传导率得到大幅度提高,电池的库伦效率和电压效率明显提高,两侧表面复合虽然选择性高,但是传导率降低;而在支撑层表面复合,选择性较低,这是由于支撑层的表面孔径太大(>50nm),不利于形成稳定而致密的功能层,与实施例1相比,相对疏松的功能层选择性较低,ce较低,虽然传导率有所提升,ve稍微提升,但是综合考量,其整体效率不如实施例1,ee低于实施例1。

[0077]

对比例4(蒸汽相转化法)

[0078]

同实施例1相比,将多孔基膜的制备方法替换为蒸汽(湿度)相转化,将玻璃板迅速置于温度50℃、湿度95%的环境中静置10min的多孔基膜,其他均同实施例1,80ma cm-2

电池

效率为ce=99.5%,ve=88.2%,ee=87.8%。基膜参数:海绵状孔对称膜,无皮层与支撑层只分,海绵状孔孔径500nm。功能层厚度140-200nm,空腔高度70-150nm,功能层与基膜表面接触的面积比例60%。

[0079]

经过上述对比可知,本发明利用浸没沉淀相转化法制备的多孔基膜和蒸汽相转化法的基膜相比,由于基膜结构的差异导致其上复合的功能层微观结构存在较大差异,蒸气相转的膜具有蜂窝状结构,膜内部孔道不贯通,不利于传质。而浸没沉淀相转化法皮层相对致密,但是很薄而且孔径较小,在其表面原位生成的界面聚合层结构稳定性更高,支撑层贯通性的孔结构更有利于质子传输,提高库伦效率。

[0080]

如图1a所示,pes/speek多孔基膜具有沟槽状的多孔皮层,这种表面有利于基膜内活性物质的扩散,使界面处的反应更加均匀。如图1b所示,利用界面聚合在多孔基膜表面生长的聚酰胺膜具有粗糙的形貌,这种形貌具有较高的比表面积,有利于物质传递。

[0081]

由于相界面的区域很窄,而且已生成的薄膜会抑制活性物质的扩散,抑制新薄膜的生成,所以生成的高分子膜厚度非常薄。又由于活性物质以浓度差为推动力,经扩散阻力小的路径优先扩散,活性物质会优先向阻力小的缺陷处扩散,所以生成的薄膜少有缺陷。

[0082]

制备的复合膜应用于液流电池中,为得到兼具有高离子选择性和传导性的离子传导膜,需要综合考虑多种影响因素和复合膜结构之间的关系。

[0083]

下述表中所有实施例均采用优选的多孔基膜材料,疏水性高分子树脂为聚醚砜pes,亲水性高分子树脂为磺化聚醚醚酮speek,改变pes和speek的比例和磺化度,其他条件均同实施例1图9为所制备的超薄功能层的成膜机理,以活性物质是间苯二胺和1,3,5-三甲苯酰氯为例,间苯二胺溶解在水(水相)中,1,3,5-三甲苯酰氯溶解在正己烷(油相)中,亲水的多孔基膜浸泡水相溶液之后,膜孔内浸润了间苯二胺,擦干膜表面水珠,把膜浸入油相后,水相的间苯二胺向油相扩散,在水/油相界面处与1,3,5-三甲苯酰氯迅速发生反应,生成聚酰胺薄膜。

[0084]

表1多孔基膜其他参数对性能的影响(80ma cm-2

)

[0085][0086]

表中列出的仅是给出了部分实验数据,可以用于说明对电池性能的择优选择规律。

[0087]

从表中的结果通过分析可知,基膜的亲水高分子添加过多会导致表面孔径太大,生成的分离层选择性降低。亲水高分子减少导致基膜传导率下降,复合膜整体的电阻上升。疏水性多孔基膜导致分离层与基膜亲和性降低,分离层稳定性降低,选择性降低。具有合适表面孔径的亲水性高分子最有利于形成缺陷少的分离层。

[0088]

同时进过大量的研究发现,基膜的酸性增强会导致形成的界面聚合层交联度降低,选择性降低,但是同时会增大传导率,所以这里有一个最优质,基膜酸性太低,导致选择性高,传导率低;酸性太强,导致选择性低,传导率高。基膜的酸性可以通过磺化聚合物的比例和磺化度调节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1