一种基于水导激光加工技术的晶圆划片方法与流程

[0001]

本发明涉及晶圆加工领域,具体地说是一种基于水导激光加工技术的晶圆划片方法。

背景技术:

[0002]

随着电子技术的飞速发展,对电子器件的性能要求越来越高,为了提高芯片速度和降低互联电阻电容的延迟,芯片中逐渐采用了低介电常数材料(low-k材料)和铜质材料。芯片封装的第一道工序是划片,也就是将完成集成电路刻蚀的每个芯片单独分割开来,为了提升单个晶圆上排布的芯片数量,芯片尺寸和划片道的宽度也越来越小,划片工艺对芯片良品率的影响也越来越突出,好的划片工艺可以保证芯片质量可靠,而划片造成的芯片崩碎现象则会直接导致若干芯片同时报废,极大地影响了芯片的良品率。为了保证划片质量,提高芯片良品率,一套优化后的划片工艺十分重要。

[0003]

目前半导体加工领域主要的划片方式为砂轮划片,砂轮划片是一种较为成熟的划片方式,主要采用机械磨削的方式来实现晶圆的切割。但是使用砂轮划片的方法时,由于采用low-k材料的芯片中含有高延展性的金属层,当砂轮遇到这些金属层时,金刚石颗粒极易被金属切屑包裹而失去切削能力,在此情况下继续切削,极易造成晶圆损坏或者砂轮破裂。

技术实现要素:

[0004]

本发明的目的在于提供一种基于水导激光加工技术的晶圆划片方法,将水导激光加工技术与传统的金刚石砂轮划片技术有机结合,加工时避免金刚石砂轮与low-k材料层的接触,不仅可以防止芯片中的low-k材料层发生剥离,保证了划片工序的良品率,还提高了晶圆划片工序的加工效率。

[0005]

本发明的目的是通过以下技术方案来实现的:

[0006]

一种基于水导激光加工技术的晶圆划片方法,其特征在于:包括如下步骤:

[0007]

一、晶圆背面粘贴蓝膜;

[0008]

二、利用水导激光发生装置在晶圆正面沿划片轨迹加工第一沟槽,且所述第一沟槽深度大于low-k材料层厚度;

[0009]

三、利用金刚石砂轮伸入至第一沟槽中加工第二沟槽,第二沟槽宽度小于第一沟槽,且第二沟槽深度延伸至蓝膜位置;

[0010]

四、对晶圆进行清洗与干燥。

[0011]

步骤一中先对晶圆进行背面减薄处理,然后利用晶圆贴膜机完成晶圆背面的蓝膜粘贴。

[0012]

步骤二中采用的水导激光发生装置包括壳体、激光聚焦透镜、激光窗口和喷嘴,在所述壳体内设有液压均衡腔,且所述液压均衡腔一侧设有激光窗口,另一侧设有喷嘴,在所述壳体上设有液体接口与所述液压均衡腔相通,激光聚焦透镜设于所述壳体内且设于所述激光窗口外侧,在所述喷嘴外侧的壳体上设有射流口。

[0013]

步骤三中第二沟槽宽度为第一沟槽宽度的50~80%。

[0014]

本发明的优点与积极效果为:

[0015]

1、本发明利用水导激光发生装置对晶圆加工第一沟槽时,low-k材料层中的高延展性金属材料会和基体材料一同被均匀融化去除,不会产生金属层翘起和不完全剥落现象,并且水导激光发生装置喷出的水射流可以及时对激光加工区域进行降温,防止加工过程中的热量影响芯片的质量。

[0016]

2、本发明利用高速金刚石砂轮对晶圆加工第二沟槽时,由于金刚石砂轮宽度小于水导激光发生装置加工出的第一沟槽宽度,从而避免了砂轮与low-k材料层的接触,砂轮切割过程中只与基体硅材料接触,切割过程均匀流畅,有效降低了芯片发生崩缺的可能。

[0017]

3、本发明采用基于水导激光加工技术的晶圆划片方法,不仅可以防止芯片中的low-k材料层发生剥离,保证了划片工序的良品率,还提高了晶圆划片工序的加工效率。

附图说明

[0018]

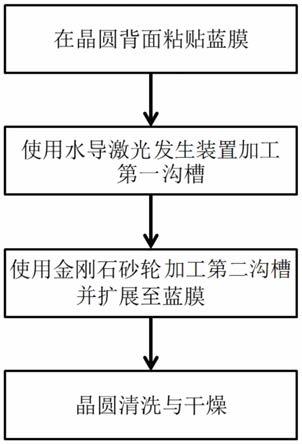

图1为本发明的流程示意图,

[0019]

图2为本发明利用水导激光发生装置加工第一沟槽时的示意图,

[0020]

图3为本发明利用金刚石砂轮加工第二沟槽时的示意图,

[0021]

图4为加工完成后产品剖视效果图,

[0022]

图5为本发明采用的水导激光发生装置示意图。

[0023]

其中,1为集成电路,2为晶圆,3为蓝膜,4为射流,5为激光,6为水导激光发生装置,601为液体接口,602为液压均衡腔,603为喷嘴,604为激光聚焦透镜,605为激光窗口,606为射流口,607为凹槽,7为金刚石砂轮,8为第一沟槽,9为第二沟槽。

具体实施方式

[0024]

下面结合附图对本发明作进一步详述。

[0025]

如图1所示,本发明包括下列步骤:

[0026]

一、如图2所示,在晶圆2正面设有集成电路1。先将准备进行划片的晶圆2进行背面减薄处理,减薄后的晶圆2厚度为300~500μm,然后将晶圆2正面朝下放置在晶圆贴膜机工作台的中心位置,并使用晶圆贴膜机完成晶圆2背面蓝膜3的粘贴作业,所述蓝膜3厚度为100~150μm。所述晶圆贴膜机为本领域公知技术,所述晶圆贴膜机为本领域公知技术。

[0027]

二、将完成贴膜工序的晶圆2放入划片工作台上,在所述划片工作台上方设有水导激光发生装置6,如图2~3所示,本发明先利用水导激光发生装置6在晶圆2正面沿划片轨迹加工出一定深度与宽度的第一沟槽8,且所述第一沟槽8深度大于low-k材料层厚度。所述水导激光发生装置6可以喷出稳定的射流4,激光5在射流4内部发生全反射,并沿着射流4方向传导。

[0028]

如图5所示,本实施例采用的水导激光发生装置6包括壳体、激光聚焦透镜604、激光窗口605和喷嘴603,在所述壳体内设有液压均衡腔602,且所述液压均衡腔602一侧设有激光窗口605,另一侧设有喷嘴603,激光聚焦透镜604设于所述壳体内且设于所述激光窗口605外侧,壳体后端设有开口且脉冲激光器发出的激光5由壳体后端开口射入后依次穿过所述激光聚焦透镜604、激光窗口605和液压均衡腔602内的液体并照射在所述喷嘴603内,在

所述壳体上设有液体接口601与所述液压均衡腔602相通,在所述喷嘴603外侧的壳体上设有射流口606,压力液体经由所述液体接口601进入所述液压均衡腔602中,并经过所述喷嘴603形成射流4穿过所述射流口606喷出,照射在所述喷嘴603内的激光5在所述射流4内发生全反射并沿着射流4方向进行传播。本实施例中,所述压力液体为水,所述脉冲激光器为市购产品。

[0029]

本实施例中,所述水导激光发生装置6连同脉冲激光器形成一个模块安装于一个具有x、y、z自由度的微型桁架机械手上,以方便调整位置,保证第一沟槽8的加工质量。所述桁架机械手为市购产品,本实施例中,所述桁架机械手采购于新松机器人自动化股份有限公司。

[0030]

本实施例中,所述水导激光发生装置6喷出的射流4直径范围为50~100μm,水压大小为5~90mpa,加工使用的激光5为脉冲激光,水导激光发生装置6加工的第一沟槽8宽度为50~100μm,槽深为80~150μm。

[0031]

三、如图3~4所示,将步骤二中加工完成的晶圆2移至砂轮划片设备上,并利用直径小于第一沟槽8宽度的高速金刚石砂轮7将槽深加工延伸至蓝膜3的位置形成第二沟槽9,其加工后的效果图如图4所示,本实施例中,第二沟槽9宽度为第一沟槽8宽度的50~80%。

[0032]

所述砂轮划片设备为本领域公知技术,本实施例中采用的金刚石砂轮7方磨粒粒度号为5000#,金刚石砂轮7旋转速度为30000~35000rpm。

[0033]

四、对晶圆2上残存的切割碎屑进行清洗,完成清洗后对晶圆2进行干燥。所述清洗台为本领域公知技术,本实施例中的清洗台的转速为1000~1200rpm。

[0034]

本发明提出的基于水导激光加工技术的晶圆划片方法,有机地结合了水导激光加工技术及传统的金刚石砂轮划片技术,使用水导激光加工方法实现带有金属材料部分的晶圆2的切槽,使用金刚石砂轮7完成均匀的硅基底材料的划切,采用本发明提出的划片方法,不仅可以防止芯片中的low-k材料层发生剥离,保证了划片工序的良品率,还提高了晶圆划片工序的加工效率。另外本实施例中的晶圆贴膜机、砂轮划片设备和清洗台集成于一个系统上,该系统为市购产品,其厂家为中国科学院沈阳自动化研究所,型号为siawj_1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1