一种多孔集流体及其制备方法、锂负极、锂离子电池与流程

[0001]

本发明属于锂离子电池技术领域,具体涉及一种多孔集流体及其制备方法、锂负极、锂离子电池。

背景技术:

[0002]

随着储能基站、电动汽车和便携式电子产品在日常生活中的普及,人们对高安全性、高能量密度和长寿命的储能器件的需求日益增加,这很大程度上依赖锂离子电池中正负极材料的进一步发展。在众多锂离子电池的负极材料中,锂金属由于其超高的质量比能量(3860mah g-1

)和最低的电压平台(-3.04v vs she),成为最有潜力替代传统碳材料的下一代锂离子电池负极材料。但锂金属负极要走向实际应用还存在着巨大的阻碍,一方面,锂金属负极容易在充放电过程中产生锂枝晶,刺穿隔膜造成短路,引发重大安全隐范;另一方面,锂金属在沉积溶解的过程中,伴随巨大的体积变化,产生的形变应力会使电极表面的sei膜不断破碎,暴露出的金属锂与电解液接触又会形成新的sei膜,造成锂的不可逆消耗,电池库伦效率衰减严重。因此,如何抑制充放电过程中锂枝晶的产生,减少锂金属电极的体积变化,提高其库伦效率,是锂金属负极走向应用的关键。

[0003]

近些年来,具有高导电性和高韧性的三维多孔集流体被认为是较理想的锂金属载体,其较高的比表面积能够有效降低电极表面的电流密度,从而抑制锂枝晶的产生;同时内部的空隙有助于抵消锂金属的体积变化。常采用电沉积的方式将金属锂沉积到三维多孔集流体上,但常用的三维多孔集流体,如泡沫铜、泡沫镍和石墨烯泡沫等,与锂的亲和性较弱,锂金属不能均匀的沉积在集流体的表面,导致较低的库伦效率和较高的极化电压。此外,利用熔融法将金属锂灌注到三维多孔集流体中是一种十分具有应用前景的锂金属负极的制备方法,而三维多孔集流体对锂金属的亲和性也限制了金属锂和三维多孔集流体之间的结合。

[0004]

现有公开的技术中,如专利cn 109244374 a所记载的,通过对不锈钢网的表面进行掺氮处理以提高不锈钢网的锂亲和性。或是如专利cn109546153a所记载的,对多孔铜集流体的表面进行硫化反应和氧化热处理,以抑制负极枝晶的形成和生长。或是如专利cn109755476a所记载的,通过水浴法在导电金属骨架上均匀包裹一层氧化锡,以提高与金属锂的亲和性。

[0005]

上述提及对多孔金属骨架进行表面处理的方案对多孔金属骨架的本身材料要求较高,难以适应其他金属或其他非金属导电材料的处理;而通过水浴法生成的表面氧化锡对锂的亲和性有限,同时该氧化锡层与多孔金属骨架之间的结合强度低,易脱落。

技术实现要素:

[0006]

针对现有多孔骨架存在锂亲和性低的问题,本发明提供了一种多孔集流体及其制备方法、锂负极、锂离子电池。

[0007]

本发明解决上述技术问题所采用的技术方案如下:

[0008]

一方面,本发明提供了一种多孔集流体,包括导电多孔骨架,所述导电多孔骨架内部形成有多个微孔,所述导电多孔骨架的表面和微孔的内壁形成有氧化铜层。

[0009]

可选的,所述导电多孔骨架包括泡沫镍、泡沫铝和碳纤维布的一种或多种。

[0010]

可选的,所述导电多孔骨架为片状结构,所述导电多孔骨架的厚度为0.05~0.8mm。

[0011]

可选的,所述氧化铜层的厚度在10~1000nm之间。

[0012]

可选的,所述导电多孔骨架中的孔体积为50%~90%。

[0013]

可选的,所述微孔的孔径在10~700μm之间。

[0014]

另一方面,本发明提供了如上所述的一种多孔集流体的制备方法,包括以下操作步骤:

[0015]

电镀:将导电多孔骨架置于铜盐溶液中,以导电多孔骨架为阴极进行电镀,在导电多孔骨架的表面和微孔的内壁形成有铜层;

[0016]

热处理:对导电多孔骨架进行热处理,将铜层氧化成氧化铜。

[0017]

可选的,所述“电镀”操作之前,将导电多孔骨架进行盐酸浸泡处理,然后通过有机极性溶剂超声清洗,将清洗好的导电多孔骨架真空干燥。

[0018]

可选的,所述盐酸的浓度为0.1~1mol/l,浸泡时间为5~60min;有机极性溶剂为丙酮和/或乙醇,清洗次数为1~3次,清洗时间为5~30min;真空干燥温度为50~80℃,时间为1~6h。

[0019]

可选的,所述铜盐溶液中包括可溶性铜盐和非强氧化性酸,所述可溶性铜盐的浓度为0.01~1mol/l,所述非强氧化性酸的浓度为0.1~2mol/l。

[0020]

可选的,所述可溶性铜盐包括cuso4和cucl2中的一种或多种,所述非强氧化性酸包括硫酸和盐酸中的一种或多种。

[0021]

可选的,所述“电镀”操作中,在直流恒压条件下进行电镀,电流密度为0.1~0.5a/dm2,电镀时间为5~30min。

[0022]

可选的,所述“电镀”操作之后,清洗导电多孔骨架,干燥。

[0023]

可选的,所述“热处理”操作中,热处理温度为200~450℃,热处理时间为0.5~5h。

[0024]

另一方面,本发明提供了一种锂负极,包括如上所述的多孔集流体以及负载于所述多孔集流体上的金属锂。

[0025]

另一方面,本发明提供了一种锂离子电池,包括正极、电解质以及如上所述的锂负极。

[0026]

根据本发明提供的多孔集流体,通过在导电多孔骨架上形成的多个微孔能够给金属锂在充放电的脱嵌过程提供缓冲空间,从而避免锂负极在充放电过程中的体积变化,有利于锂负极整体的稳定性,为了提高导电多孔骨架与金属锂之间的亲和性,在导电多孔骨架的表面和微孔中形成有一层亲锂的氧化铜层,提高了导电多孔骨架的比表面积,同时有效降低了锂沉积的形核过电势,使锂在嵌入的过程中均匀地沉积在导电多孔骨架的微孔表面,从而减少锂枝晶的产生概率。

附图说明

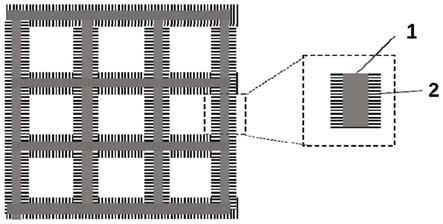

[0027]

图1是本发明提供的多孔集流体的结构示意图;

[0028]

图2是本发明实施例1提供的多孔集流体的微观形貌电镜照片;

[0029]

图3是本发明实施例1提供的锂负极的循环库伦效率图;

[0030]

图4是本发明实施例2提供的非对称电池的循环电压曲线(电流密度为0.5ma/cm2,循环容量为1mah g-1

);

[0031]

图5是本发明实施例2提供的非对称电池的循环电压曲线(电流密度为2ma/cm2,循环容量为1mah g-1

);

[0032]

图6是本发明实施例2提供的对称电池的循环电压曲线(电流密度为5ma/cm2,循环容量为1mah g-1

)。

[0033]

图7是本发明对比例1提供的锂负极的循环库伦效率图;

[0034]

说明书附图中的附图标记如下:

[0035]

1、导电多孔骨架;2、氧化铜层。

具体实施方式

[0036]

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0037]

参见图1所示,本发明实施例提供了一种多孔集流体,包括导电多孔骨架,所述导电多孔骨架内部形成有多个微孔,所述导电多孔骨架的表面和微孔的内壁形成有氧化铜层。

[0038]

导电多孔骨架上形成的多个微孔能够给金属锂在充放电的脱嵌过程提供缓冲空间,从而避免锂负极在充放电过程中的体积变化,有利于锂负极整体的稳定性,为了提高导电多孔骨架与金属锂之间的亲和性,在导电多孔骨架的表面和微孔中形成有一层亲锂的氧化铜层,提高了导电多孔骨架的比表面积,同时有效降低了锂沉积的形核过电势,使锂在嵌入的过程中均匀地沉积在导电多孔骨架的微孔表面,从而减少锂枝晶的产生概率。

[0039]

在一些实施例中,所述导电多孔骨架包括泡沫镍、泡沫铝和碳纤维布的一种或多种。

[0040]

所述泡沫镍、所述泡沫铝和所述碳纤维布均具有较好的导电性,能够同时起到负载金属锂的支撑骨架和集流体的作用,有利于提高锂负极整体的能量密度。

[0041]

所述导电多孔骨架可根据需要设置为不同的形状结构。在一些实施例中,所述导电多孔骨架为片状结构,所述导电多孔骨架的厚度为0.05~0.8mm,更优选为0.3mm。

[0042]

本领域技术人员可根据需要对所述导电多孔骨架的厚度进行适应性调节,所述导电多孔骨架的厚度太薄时,难以形成用于金属锂脱嵌的三维空间,在脱嵌金属锂的过程中会导致体积变化率大,进而影响电极表面sei膜的稳定性。

[0043]

在一些实施例中,所述氧化铜层的厚度在10~1000nm之间,更优选的,所述氧化铜层的厚度在10~500nm之间。

[0044]

所述氧化铜层的厚度太薄时,对导电多孔骨架的锂亲和性能提升有限,同时难以控制制备条件;所述氧化铜层的厚度太厚时,则会导致所述导电多孔骨架表面电阻的提高,增大锂负极的内阻。

[0045]

在一些实施例中,所述导电多孔骨架中的孔体积为50%~90%,更优选孔体积为

75%。

[0046]

上述孔体积范围为发明人优选范围,当所述导电多孔骨架中的孔体积过小时,各个微孔之前的连通性较差,离子电导率较差,同时相同体积下负载的金属锂也较少,不利于电池容量的提高;当所述导电多孔骨架的孔体积过大时,则会影响到所述导电多孔骨架的强度。

[0047]

在一些实施例中,所述微孔的孔径在10~700μm之间,更优选为300μm。

[0048]

本发明的另一实施例提供了如上所述的一种多孔集流体的制备方法,包括以下操作步骤:

[0049]

电镀:将导电多孔骨架置于铜盐溶液中,以导电多孔骨架为阴极进行电镀,在导电多孔骨架的表面和微孔的内壁形成有铜层;

[0050]

热处理:对导电多孔骨架进行热处理,将铜层氧化成氧化铜。

[0051]

本实施例通过电镀的形式在导电多孔骨架的内部和外部表面形成有铜层,相比于气相沉积、等离子沉积等方式,采用电镀的方式能够保证铜层在导电多孔骨架上的均匀度,从而提高导电多孔骨架的微孔内壁也附着有铜层,同时电镀形成的铜层与导电多孔骨架的结合强度高,避免脱落,通过将铜层氧化为氧化铜,不仅使导电多孔骨架的内部微孔对金属锂的亲和性提高,降低了锂沉积的形核过电势,有利于抑制锂枝晶的生成,而且氧化铜层增加了导电多孔骨架的微孔表面粗糙程度,增大了多孔集流体的比表面积,降低了电流密度,进一步抑制了锂枝晶的生成,提升电池的寿命和安全性。

[0052]

本发明提供的制备方法对所述导电多孔骨架的材质没有特殊限制,适用于金属材料或是非金属的导电材料。

[0053]

在一些实施例中,所述“电镀”操作之前,将导电多孔骨架进行盐酸浸泡处理,然后通过有机极性溶剂超声清洗,将清洗好的导电多孔骨架真空干燥。

[0054]

通过盐酸浸泡能够有效去除导电多孔骨架上的氧化物和活化导电多孔骨架的表面,如导电多孔骨架为金属材料,可通过盐酸在导电多孔骨架上微蚀出孔洞,提高后续电镀的铜层与导电多孔骨架的结合强度。

[0055]

所述有机极性溶剂用于去除导电多孔骨架表面的油污,通过超声清洗起到促进油污分散的作用。

[0056]

在一些实施例中,所述盐酸的浓度为0.1~1mol/l,浸泡时间为5~60min;更优选为用0.5mol/l的盐酸浸泡30min。

[0057]

有机极性溶剂为丙酮和/或乙醇,清洗次数为1~3次,清洗时间为5~30min;真空干燥温度为50~80℃,时间为1~6h。更优选为用丙酮和乙醇分别清洗导电多孔骨架各两次,清洗时间为20min,真空干燥温度为60℃,干燥时间为4h。

[0058]

在一些实施例中,所述铜盐溶液中包括可溶性铜盐和非强氧化性酸,所述可溶性铜盐的浓度为0.01~1mol/l,所述非强氧化性酸的浓度为0.1~2mol/l。更优选为所述可溶性铜盐的浓度为0.1mol/l,所述非强氧化性酸的浓度为0.5mol/l

[0059]

非强氧化性酸在所述铜盐溶液中能够电离出大量的h

+

,有利于显著降低所述铜盐溶液的电阻,增加溶液的导电性,同时防止铜离子水解形成氧化亚铜,提升电镀效果。

[0060]

在一些实施例中,所述可溶性铜盐包括cuso4和cucl2中的一种或多种,所述非强氧化性酸包括硫酸和盐酸中的一种或多种。

[0061]

在一些实施例中,所述“电镀”操作中,在直流恒压条件下进行电镀,电流密度为0.1~0.5a/dm2,电镀时间为5~30min。更优选为电流密度为0.3a/dm2,电镀时间为10min

[0062]

上述电镀条件为本实施例优选范围,超过上述范围会导致铜层过薄或过厚,均不利于所述多孔集流体的性能提升。

[0063]

在一些实施例中,所述“电镀”操作之后,清洗导电多孔骨架,以将导电多孔骨架上附着的铜盐溶液去除,干燥。

[0064]

具体的,将电镀后的导电多孔骨架取出,通过蒸馏水和乙醇分别清洗导电多孔骨架两次,然后将导电多孔骨架放入到烘箱中干燥,干燥温度为50~90℃,干燥时间为2~12h。更优选为干燥温度为60℃,干燥时间为6h。

[0065]

在一些实施例中,所述“热处理”操作中,热处理温度为200~450℃,热处理时间为0.5~5h。更优选为热处理温度为300℃,热处理时间为2h。

[0066]

热处理时间过短或热处理温度过低时,会导致导电多孔骨架上的铜层难以完全氧化为氧化铜;热处理时间过长或热处理温度过高时,会导致导电多孔骨架自身材料的氧化,进而提高多孔集流体的内阻。

[0067]

本发明的另一实施例提供了一种锂负极,包括如上所述的多孔集流体以及负载于所述多孔集流体上的金属锂。

[0068]

所述金属锂通过熔融法负载到所述多孔集流体上,由于所述多孔集流体具有较好的锂亲和性以及较大的比表面积,以所述多孔集流体制备的锂负极具有高安全性和寿命长的特点,可应用于二次电池中作为负极使用。

[0069]

本发明的另一实施例提供了一种锂离子电池,包括正极、电解质以及如上所述的锂负极。

[0070]

所述锂离子电池的锂负极在长期充放电的过程中能够保持稳定,避免出现锂枝晶,具有较好的循环稳定性和库伦效率。

[0071]

需要说明的是,在其他实施例中,所述多孔集流体也可作为正极活性物质的负载而应用作为电池正极。

[0072]

以下通过实施例对本发明进行进一步的说明。

[0073]

实施例1

[0074]

本实施例用于说明本发明公开的多孔集流体及其制备方法,包括以下操作步骤:

[0075]

1)导电多孔骨架的预处理。

[0076]

选取适当规格的泡沫镍作为导电多孔骨架,其孔体积75%,孔径为300μm,厚度为0.3mm。用0.5mol/l的盐酸浸泡泡沫镍30min,随后用丙酮超声清洗泡沫铜2次,时间为20min,最后将泡沫镍真空干燥,干燥温度为60℃,干燥时间为4h。

[0077]

2)表面镀铜处理。

[0078]

电镀液为0.1mol/lcuso4,0.5mol/lh2so4的混合水溶液。以钛铂网为阳极,步骤1)中导电多孔骨架为阴极,将两极分别连接电源,置于电镀液中,两极距离为30mm,在恒流条件下进行电镀,电流密度为0.3a/dm2,电镀时间为10min。待处理完毕之后,将表面镀铜的泡沫镍用蒸馏水和乙醇分别清洗2次,然后放入烘箱中干燥,干燥温度为70℃,干燥时间为6h。

[0079]

3)表面氧化处理。

[0080]

将步骤2)中的表面镀铜的泡沫镍放入马弗炉中热处理,处理温度为300℃,处理时

间2h,得到表面覆盖氧化铜的泡沫镍的多孔集流体。通过图2进一步观察该多孔集流体的微观形貌,发现泡沫镍表面被一层珊瑚状的氧化铜层覆盖,这一改性层不仅改善了集流体的亲锂性,同时也进一步提高的多孔集流体的比表面积。

[0081]

4)非对称电池的组装与测试。

[0082]

将上述制备的多孔集流体作为正极,锂片作为负极,组装扣式电池,其中隔膜为聚丙烯微孔膜,电解液为1mol/l的双三氟甲烷磺酰亚胺锂(litfsi)溶液为电解液,电解液溶剂为1,3-二氧戊环(dol)和乙二醇二甲醚(dme)的混合体系(体积比为1:1),添加剂为0.1mol/l的lino3。利用蓝电充放电测试柜对电池的库伦效率进行测试,先以0.5ma/cm2的电流密度放电2h,然后以0.5ma/cm2充电2h,设置充电电压上限为1v。如图3所示,电池在循环10圈后,库伦效率达到99%以上,循环200圈之后,库伦效率依然保持在98.5%以上,显示出优异的稳定性。

[0083]

实施例2

[0084]

本实施例用于说明本发明公开的多孔集流体、锂负极及其制备方法,包括以下操作步骤:

[0085]

1)导电多孔骨架的预处理。

[0086]

选取适当规格的泡沫镍作为导电多孔骨架,其孔体积75%,孔径为300μm,厚度为0.3mm。用0.5mol/l的盐酸浸泡泡沫镍30min,随后用丙酮超声清洗泡沫镍2次,时间为20min,最后将泡沫镍真空干燥,干燥温度为60℃,干燥时间为4h。

[0087]

2)表面镀铜处理。

[0088]

电镀液为0.1mol/lcuso4,0.5mol/lh2so4的混合水溶液。以钛铂网为阳极,步骤1)中导电多孔骨架为阴极,将两极分别连接电源,置于电镀液中,两极距离为30mm,在恒流条件下进行电镀,电流密度为0.3a/dm2,电镀时间为10min。待处理完毕之后,将表面镀铜的泡沫镍用蒸馏水和乙醇分别清洗2次,然后放入烘箱中干燥,干燥温度为70℃,干燥时间为6h。

[0089]

3)表面氧化处理。

[0090]

将步骤2)中的表面镀铜的泡沫镍放入马弗炉中热处理,处理温度为300℃,处理时间2h,得到表面覆盖氧化铜的泡沫镍的多孔集流体。

[0091]

4)锂负极的制备。

[0092]

将上述制备的多孔集流体转移至充满氩气的手套箱中,手套箱中的水氧含量为0.1ppm;在手套箱中将一定量的锂金属在容器内加热,使其具有一定流动性,加热温度为300℃;用镊子夹取上述制备的多孔集流体一端,使其另一端与熔融的金属锂接触,熔融的金属锂会自动吸附到多孔集流体的空隙和表面,控制接触时间5s,得到容量密度为15mah/cm2的锂负极;待多孔集流体上负载的金属锂冷却,将锂负极压至厚度为0.4mm。

[0093]

5)对称电池的组装及测试。

[0094]

将上述制备锂负极组装扣式对称电池,其中隔膜为聚丙烯微孔膜,电解液为1mol/l的双三氟甲烷磺酰亚胺锂(litfsi)溶液为电解液,电解液溶剂为1,3-二氧戊环(dol)和乙二醇二甲醚(dme)的混合体系(体积比为1:1),添加剂为0.1mol/l的lino3。利用蓝电充放电测试柜在不同电流密度下对电池进行循环性能测试,电流密度为分别0.5ma/cm2,2ma/cm2和5ma/cm2,循环容量为1mah/cm2。测试结果分别如图4~6所示,对称电池在循环过程中始终保持较低的极化电压(极化电压随电流密度的增大而增大),而且没有出现锂枝晶刺穿隔膜所

造成的短路现象,这说明多孔集流体的三维多孔结构和表面氧化铜亲锂层有引导锂均匀沉积和抑制锂枝晶产生的作用。

[0095]

实施例3

[0096]

本实施例用于说明本发明公开的多孔集流体及其制备方法,包括以下操作步骤:

[0097]

1)导电多孔骨架的预处理。

[0098]

选取适当规格的泡沫铝作为导电多孔骨架,其孔体积50%,孔径为10μm,厚度为0.05mm。用0.1mol/l的盐酸浸泡泡沫铝5min,随后用乙醇超声清洗泡沫铜1次,时间为5min,最后将泡沫铝真空干燥,干燥温度为50℃,干燥时间为6h。

[0099]

2)表面镀铜处理。

[0100]

电镀液为0.01mol/lcucl2,0.1mol/lhcl的混合水溶液。以钛铂网为阳极,步骤1)中导电多孔骨架为阴极,将两极分别连接电源,置于电镀液中,两极距离为30mm,在恒流条件下进行电镀,电流密度为0.1a/dm2,电镀时间为5min。待处理完毕之后,将表面镀铜的泡沫铝用蒸馏水和乙醇分别清洗1次,然后放入烘箱中干燥,干燥温度为60℃,干燥时间为12h。

[0101]

3)表面氧化处理。

[0102]

将步骤2)中的表面镀铜的泡沫铝放入马弗炉中热处理,处理温度为200℃,处理时间5h,得到表面覆盖氧化铜的泡沫铝的多孔集流体。

[0103]

实施例4

[0104]

本实施例用于说明本发明公开的多孔集流体及其制备方法,包括以下操作步骤:

[0105]

1)导电多孔骨架的预处理。

[0106]

选取适当规格的碳纤维布作为导电多孔骨架,其孔体积90%,孔径为700μm,厚度为0.8mm。用1mol/l的盐酸浸泡碳纤维布60min,随后用丙酮或者乙醇超声清洗碳纤维布3次,时间为30min,最后将碳纤维布真空干燥,干燥温度为80℃,干燥时间为1h。

[0107]

2)表面镀铜处理。

[0108]

电镀液为1mol/lcuso4,2mol/lh2so4的混合水溶液。以钛铂网为阳极,步骤1)中导电多孔骨架为阴极,将两极分别连接电源,置于电镀液中,两极距离为30mm,在恒流条件下进行电镀,电流密度为0.5a/dm2,电镀时间为30min。待处理完毕之后,将表面镀铜的碳纤维布用蒸馏水和乙醇分别清洗4次,然后放入烘箱中干燥,干燥温度为90℃,干燥时间为2h。

[0109]

3)表面氧化处理。

[0110]

将步骤2)中的表面镀铜的碳纤维布放入马弗炉中热处理,处理温度为450℃,处理时间0.5h,得到表面覆盖氧化铜的碳纤维布的多孔集流体。

[0111]

对比例1

[0112]

本对比例用于对比说明本发明公开的多孔集流体、锂负极及其制备方法,包括以下操作步骤:

[0113]

1)导电多孔骨架的预处理。

[0114]

选取适当规格的泡沫镍作为导电多孔骨架,其孔体积75%,孔径为300μm,厚度为0.3mm。用0.5mol/l的盐酸浸泡泡沫镍30min,随后用丙酮超声清洗泡沫镍2次,时间为20min,最后将泡沫镍真空干燥,干燥温度为60℃,干燥时间为4h,得到多孔集流体。

[0115]

2)非对称电池的组装与测试。

[0116]

将上述制备的多孔集流体作为正极,锂片作为负极,组装扣式电池,其中隔膜为聚丙烯微孔膜,电解液为1mol/l的双三氟甲烷磺酰亚胺锂(litfsi)溶液为电解液,电解液溶剂为1,3-二氧戊环(dol)和乙二醇二甲醚(dme)的混合体系(体积比为1:1),添加剂为0.1mol/l的lino3。利用蓝电充放电测试柜对电池的库伦效率进行测试,先以0.5ma/cm2的电流密度放电2h,然后以0.5ma/cm2充电2h,设置充电电压上限为1v。如图7所示,电池在循环10圈后,库伦效率只能达到97.5%,且随着循环次数的增加表现出波动的迹象,这说明实施例1中导电多孔骨架表面的氧化铜层能够降低锂金属成核势垒,提高电池的充放电效率。

[0117]

通过以上实施例和对比例的测试结果可知,本发明提供的多孔集流体具有较好的金属锂亲和性,作为锂负极的集流体能够有效降低锂枝晶产生的概率,降低极化电压,进而有效提高锂离子电池的循环性能,延长锂离子电池的使用寿命,提高安全性能。

[0118]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1