固态电解质锂离子电池正极片、包含它的电池及制备方法与流程

1.本发明属于化学电源领域,具体涉及一种固态电解质锂离子电池的正极片、包含它的电池及制备方法。

背景技术:

2.目前已知聚合物电解质中,聚氧化乙烯类聚合物由于其本身较高的锂离子电导率被广泛应用于复合固态电解质膜的研发,但是聚氧化乙烯类聚合物会在4.0v以上高电压下氧化分解,因此只能适用于低电压平台的正极材料,如磷酸铁锂。

3.基于上述问题,在专利cn107732297a中,公开了锂电池采用多级结构不同组分的固态电解质,负极侧的电解质采用与电极界面相容性优异的聚合物电解质,正极侧的电解质采用耐高电压的聚合物电解质,中间层采用离子电导率高的聚合物电解质或者无机电解质。多级结构固态电解质结合了不同组分的优点,具有机械性能高、离子电导率高、电化学窗口宽、与电极的界面相容性优异、能够抑制锂枝晶的生长等优点。其虽然可以解决聚氧乙烯类聚合物不耐高电压的缺陷,但是其制备工艺复杂,工业化难度较大。在单一基膜上进行多次涂覆聚合物时,无法保证在多次经过高温烘箱烘干的过程中,聚合物本身融化变软流动性变强导致多层结构中的不同聚合物相互渗透,从而部分区域多级结构破坏,一致性差,不易于工业化连续生产。

技术实现要素:

4.为了克服上述缺陷,本发明提供一种固态电解质锂离子电池的正极片、包含它的电池及其制备方法。

5.本发明的固态电解质锂离子电池的正极片,包括:集流体、正极活性材料层、聚合物涂层;所述正极活性材料层形成在所述集流体表面;所述聚合物涂层形成在所述正极活性材料层表面;所述聚合物为电化学窗口不低于4.5v的聚合物。

6.根据一实施方式,所述电化学窗口不低于4.5v的聚合物选自聚丙烯腈(pan)、聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚偏氟乙烯与聚酰亚胺(pi)中的一种或多种。

7.根据另一实施方式,所述聚合物涂层的厚度为1~10μm。

8.本发明还提供一种固态电解质锂离子电池,包括上述的固态电解质锂离子电池的正极片、固态电解质和负极片。

9.根据一实施方式,所述固态电解质由基膜和形成所述基膜两个表面的固态电解质层复合而成;所述基膜为选自聚丙烯(pp)、聚乙烯(pe)、聚酰亚胺(pi)中一种或多种的无纺布多孔支撑隔膜;其中所述固态电解质层包括3~15重量份快离子导体、5~20重量份聚氧乙烯类聚合物、20重量份锂盐。优选,所述快离子导体选自石榴石型锂离子导体、钙钛矿型锂离子导体、lisicon型锂离子导体、nasicon型锂离子导体、硫化物固态电解质中一种或多种;优选,为石榴石型锂离子导体。优选,所述锂盐选自六氟磷酸锂、四氟硼酸锂、高氯酸锂、双氟硫酰亚胺锂、双氟磺酰亚胺锂中的一种或多种。

10.根据另一实施方式,所述正极活性材料选自充电电压4.2v以上的镍钴锰酸锂、钴酸锂、富锂锰基材料中的一种或多种。

11.本发明又提供一种固态电解质锂离子电池的制备方法,包括:在正极片的正极活性材料层表面涂覆形成电化学窗口不低于4.5v的聚合物涂层;形成固态电解质;将形成有所述聚合物涂层的正极片、所述固态电解质和负极片组装成电芯;其中,所述聚合物涂层与所述固态电解质直接接触。

12.根据本发明一实施方式,形成所述聚合物涂层包括:将所述电化学窗口不低于4.5v的聚合物溶于溶剂形成浆料;将所述浆料涂覆到所述正极片的正极活性材料层表面,在60~100℃下,干燥2~48小时,形成所述聚合物涂层。

13.根据本发明另一实施方式,所述电化学窗口不低于4.5v的聚合物选自聚丙烯腈、聚甲基丙烯酸甲酯、聚碳酸酯、聚偏氟乙烯与聚酰亚胺中的一种或多种;所述溶剂选自乙腈、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、二甲基亚砜(dsmo)、丙酮中的一种或多种。

14.根据本发明的另一实施方式,所述形成固态电解质包括:将3~15重量份快离子导体、5~20重量份聚氧乙烯类聚合物和20重量份锂盐在溶剂中混合均匀形成浆料;将所述浆料涂覆于基膜两个表面;其中所述基膜为选自聚丙烯、聚乙烯、聚酰亚胺中一种或多种的无纺布多孔支撑隔膜。

15.本发明在正极片表面涂覆有一层电化学窗口较高的聚合物层,使得在正极片与固态电解质之间具备了缓冲区域,避免固态电解质与正极材料直接接触导致的高电压下固态电解质的分解。且在正极极片表面做聚合物涂层更容易实现工业化生产。

16.本发明的正极片与固态电解质组装成固态电池后,可以在4.0v以上高电压下正常运作,使得peo类聚合物固态电解质可适用于高电压平台正极活性材料,如钴酸锂等的正极,从而提高电池能量密度且相比于现有技术更容易工业化生产。

附图说明

17.通过参照附图详细描述其示例实施方式,本发明的上述和其它特征及优点将变得更加明显。

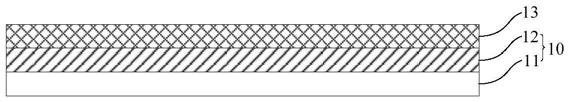

18.图1是本发明一实施方式的正极片的示意图。

19.图2是本发明的固态电解质锂离子电池的分解示意图。

20.图3是实施例1的固态电解质锂离子电池电芯的电压/电流-时间曲线图。

21.图4是实施例2的固态电解质锂离子电池电芯的电压/电流-时间曲线图。

22.图5是比较例1的固态电解质锂离子电池电芯的电压/电流-时间曲线图。

23.其中,附图标记说明如下:

24.10-正极片;11-正极集流体;12-正极活性材料层;13-聚合物涂层;20-固态电解质;21-基膜;22-固态电解质层;30-负极片;31-负极集流体;32-负极活性材料层。

具体实施方式

25.下面结合具体实施方式对本发明作详细说明。

26.如图1所示,本发明提供固态电解质锂离子电池的正极片10包括集流体11、形成在

集流体11表面的正极活性材料层12和形成在正极活性材料层12表面的电化学窗口不低于4.5v的聚合物涂层13。

27.形成聚合物涂层13的电化学窗口不低于4.5v的聚合物可以选自聚丙烯腈、聚甲基丙烯酸甲酯、聚碳酸酯、聚偏氟乙烯与聚酰亚胺中的一种或多种。可以将聚合物溶解于溶剂中,溶剂可以是,当不限于n,n-二甲基甲酰胺、乙腈、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、二甲基亚砜(dsmo)、丙酮等中的一种或多种。聚合物溶解于适当的溶剂中形成浆料,然后通过喷涂、刮涂等方式形成在正极片的正极活性材料层12表面。之后,在60~100℃下,干燥2~48小时,形成聚合物涂层。优选,聚合物涂层13的厚度为1~10μm。涂层13的厚度小于1μm时,涂层13对固态电解质20的保护作用不明显;不低于10μm时会导致电池内阻增加。

28.图2示出本发明的固态电解质锂离子电池分解示意图。本发明的固态电解质锂离子电池包括涂覆有聚合物涂层13的正极片10、固态电解质20和负极片30。

29.固态电解质20可以是由基膜21和形成基膜21两个表面的固态电解质层22复合而成。基膜21对其两个表面的固态电解质层起到支撑作用,同时能够传导离子。基膜21可以是选自聚丙烯(pp)、聚乙烯(pe)、聚酰亚胺(pi)中一种或多种的无纺布多孔支撑隔膜。固态电解质层22可以由快离子导体、聚氧乙烯类聚合物和锂盐在溶剂中均匀混合形成的浆料涂覆到基膜21上,然后除去溶剂后形成。快离子导体可以选自石榴石型锂离子导体、钙钛矿型锂离子导体、lisicon型锂离子导体、nasicon型锂离子导体、硫化物固态电解质中一种或多种。优选,为石榴石型锂离子导体。本文中“聚氧乙烯类聚合物”是指以ch

2-ch

2-o为主链基团、可以作为锂离子电池电解质的聚合物,例如聚乙二醇、脂肪醇聚氧乙烯醚、脂肪酸聚氧乙烯酯、脂肪胺聚氧乙烯醚、甲氧基聚乙二醇、丙烯醇聚氧乙烯醚、异戊烯醇聚氧乙烯醚或甲基丙烯醇聚氧乙烯醚等。锂盐可以选自六氟磷酸锂、四氟硼酸锂、高氯酸锂、双氟硫酰亚胺锂、双氟磺酰亚胺锂中的一种或多种。溶剂可以是乙腈、nmp、dme等。快离子导体、聚氧乙烯类聚合物和锂盐的比例优选3~15重量份:5~20重量份:20重量份。快离子导体、聚氧乙烯类聚合物和锂盐在溶剂中混合均匀形成浆料。之后,将浆料涂覆于基膜21两个表面,干燥后形成固态电解质20。固态电解质层厚度为4~20μm。本发明的正极片10由于表面具有电化学窗口不低于4.5v的聚合物涂层13,因此在与固态电解质20组装成固态电池后,可以在4.0v以上高电压下正常运作,从而使得peo类聚合物固态电解质可适用于充电电压4.2v以上的正极活性材料,例如镍钴锰酸锂、钴酸锂、富锂锰基材料等。

30.本发明的固态电解质锂离子电池的负极片30的负极活性材料可以选自硅碳、石墨、锂中的一种或多种。本发明的固态电解质锂离子电池,首先在正极片10的正极活性材料层12表面涂覆形成电化学窗口不低于4.5v的聚合物涂层13,然后将涂覆有聚合物涂层13的正极片10、固态电解质20和负极片30组装成电芯。其中,聚合物涂层13与固态电解质20直接接触,从而使得peo类聚合物固态电解质可以在4.0v以上高电压下正常运作。并且,本发明中将聚合物13层形成在正极片10表面,在满足高电压使用环境基础上,使产品更容易工业化生产。

31.实施例1

32.正极片的制备

33.将粘接剂聚偏氟乙烯(pvdf)溶解在溶剂n-甲基吡咯烷酮(nmp)中,充分搅拌,然后

加入正极活性物质镍钴锰酸锂等和导电剂super p,其中重量比为正极活性物质:pvdf:super p=95:2:3,最后抽真空脱除气泡。用150目不锈钢筛网过滤即得到所需的正极浆料。将得到的正极浆料均匀地涂布在铝箔集流体11上,85℃下干燥,干燥完成后得到正极片10。

34.将pvdf以25wt%的浓度溶解在n-甲基吡咯烷酮中,充分搅拌8h得到pvdf溶液。将pvdf溶液通过刮涂的方式涂覆于正极片10活性材料层12上。将涂覆好的极片在真空环境下加热、干燥24h,得到聚合物涂层13。聚合物涂层13的厚度为6μm。

35.负极片的制备

36.将粘结剂丁苯橡胶(sbr)溶解在水中,得到sbr水溶液,然后将人造石墨、super p和增稠剂羧甲基纤维素钠(cmc)加入sbr水溶液中,其重量比为人造石墨:super p:cmc2200:sbr=96:1:1:2,搅拌均匀后,在铜箔集流体31上涂布,然后在110℃下干燥得到负极极片30。

37.固态电解质的制备

38.使用厚度为15μm的聚丙烯(pp)多孔膜为基膜21。将重量比为3:5:20的石榴石型锂离子导体、聚氧乙烯聚合物和六氟磷酸锂在乙腈溶液中混合均匀形成浆料。将浆料通过刮涂的方式形成在基膜21的两面,然后真空环境下加热、干燥72h,得到固态电解质层22。固态电解质层22厚度为4μm。

39.组装成电池

40.将干燥后的带有聚合物涂层13的正极片10、固态电解质20和负极片30叠加形成电芯。

41.实施例2

42.正极片的制备

43.与实施例1相同的方式形成正极片10。

44.以pmma替代实施例1中的pvdf外,以实施例1相同的方式形成得到聚合物涂层13。其中聚合物涂层13的厚度为10μm。

45.负极片的制备

46.与实施例1相同的方式形成负极片20。

47.固态电解质的制备

48.使用厚度为15μm的聚丙烯(pe)多孔膜为基膜21。将重量比为15:20:20的石榴石型锂离子导体、聚氧乙烯聚合物和六氟磷酸锂在乙腈溶液中混合均匀形成浆料。将浆料通过刮涂的方式形成在基膜21的两面,然后真空环境下加热、干燥36h,得到固态电解质层22。固态电解质层22厚度为20μm。

49.组装成电池

50.与实施例1相同的方式组装形成电芯。

51.比较例1

52.除了正极片表面不涂覆聚合物涂层外,其他组件和组装方式与实施例1相同。

53.检测条件

54.对实施例1、2和对比例1制得的电芯采用蓝电检测设备进行检测。其中对于实施例1的电芯在60℃,以0.1c倍率充放电3次后、再以0.2c倍率充放电15次后、再以0.1c倍率进行充放电试验,结果如图3所示。对于实施例2和对比例1的电芯在60℃下,以0.1c倍率进行充

放电试验,结果分别如图4和5所示。

55.从图3和4中可以看出在正极片10表面涂覆聚合物涂层13的电芯在充放电过程中电压可顺利充电至4.2v。而图5所示的对比例1制得的电芯,由于正极表面没有涂覆聚合物涂层,在充放电过程中电压最高值约为4v,远小于本发明的电芯的最高电压值。由此可以看出,本发明通过在正极片表面涂覆聚合物涂层能够使得peo类聚合物固态电解质适用于高电压平台正极活性材料,如钴酸锂等的正极,从而提高电池能量密度且相比于现有技术更容易工业化生产。

56.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1