电池模组、电池包、车辆以及电池模组的组装方法与流程

[0001]

本发明涉及动力电池领域,尤其涉及一种电池模组、电池包、车辆以及电池模组的组装方法。

背景技术:

[0002]

对于现有的多排方形硬壳电池,通常在产品设计时既要求电池大面涂胶,又要求电池侧面涂胶,以完成电池模组的组装。电池侧面与电池大面因为是相邻的两个面而导致涂胶设备自动化困难;

[0003]

电池侧面涂胶自动化一般是对每个电池大面和侧面依次涂胶,存在的弊端是涂胶面多且涂胶面在两个相互垂直的面上,因此涂胶设备需要翻转90

°

涂胶,且涂胶后有一个面不能平放且胶体会流动,从而导致电池侧面涂胶困难;并且由于涂胶后的电池侧面无挡胶结构,会发生溢胶,给生产管控带来很大麻烦。

技术实现要素:

[0004]

鉴于现有技术存在的缺陷,本发明的目的在于提供一种电池模组、电池包、车辆以及电池模组的组装方法,其易于实现电池侧面涂胶并且有效防止溢胶的发生。

[0005]

为了实现上述目的,第一方面,本发明提供了一种电池模组,其包括第一电池单元、第二电池单元、挡胶结构以及绝缘胶;第一电池单元和第二电池单元沿横向并排布置;挡胶结构设置于第一电池单元和第二电池单元之间;挡胶结构包括围框和由围框围成且沿横向开口的收容腔;围框沿横向被夹持在第一电池单元和第二电池单元之间,围框上设有灌胶孔,收容腔收容绝缘胶,绝缘胶粘接第一电池单元和第二电池单元。

[0006]

在一实施例中,挡胶结构还包括隔板,收容腔由隔板分隔成多个子腔体,各子腔体收容绝缘胶。

[0007]

在一实施例中,灌胶孔设置为多个,各子腔体与对应的灌胶孔连通。

[0008]

在一实施例中,围框上还设有观察孔。

[0009]

在一实施例中,挡胶结构的围框具有顶壁、底壁以及两侧壁,顶壁和底壁沿高度方向相对,且两侧壁沿纵向相对,灌胶孔设置于顶壁上。

[0010]

在一实施例中,挡胶结构沿高度方向的尺寸小于第一电池单元沿高度方向的尺寸和第二电池单元沿高度方向的尺寸中的最小尺寸;挡胶结构沿纵向的尺寸小于第一电池单元沿纵向的尺寸和第二电池单元沿纵向的尺寸中的最小尺寸。

[0011]

在一实施例中,在垂直于横向的平面内,挡胶结构在所述平面内的投影位于第一电池单元和第二电池单元在所述平面内的投影的范围内。

[0012]

在一实施例中,挡胶结构由弹性材料构成。

[0013]

在一实施例中,收容腔内绝缘胶沿横向的胶层厚度为0.5~2mm。

[0014]

在一实施例中,电池模组还包括扎带,将第一电池单元、第二电池单元以及挡胶结构捆绑在一起。

[0015]

第二方面,本发明提供了一种电池包,其包括如第一方面所述的电池模组。

[0016]

第三方面,本发明提供了一种车辆,其包括动力源以及如第二方面所述的电池包;动力源用于为车辆提供驱动力,电池包配置为向所述动力源提供电能。

[0017]

第四方面,本发明提供了一种电池模组的组装方法,所述组装方法包括:提供第一电池单元和第二电池单元,第一电池单元包括多个第一电池,将多个第一电池沿纵向依次排列,第二电池单元包括多个第二电池,将多个第二电池沿纵向依次排列;将第一电池单元和第二电池单元沿横向并排布置;提供挡胶结构,且将挡胶结构沿横向夹持在第一电池单元和第二电池单元之间;调整挡胶结构的位置使挡胶结构在垂直于横向的平面内的投影位于第一电池单元和第二电池单元在所述平面内的投影的范围内;通过设置于挡胶结构的围框上的灌胶孔向挡胶结构的收容腔灌入绝缘胶,使第一电池单元和第二电池单元粘接在一起。

[0018]

本发明的有益效果如下:

[0019]

在根据本发明的电池模组中,在第一电池单元沿横向的侧面和第二电池单元沿横向的侧面之间设置挡胶结构,挡胶结构的收容腔与第一电池单元和第二电池单元相互面对的侧面围成涂胶区域,通过设置于围框上的灌胶孔向收容腔灌入绝缘胶,使第一电池单元和第二电池单元粘接在一起。从而易于实现电池侧面涂胶,并且由于围框的围挡,能够有效防止溢胶的发生。

[0020]

在根据本发明的电池模组的组装方法中,在第一电池单元和第二电池单元之间设置挡胶结构,并向挡胶结构灌胶,实现第一电池单元和第二电池单元的粘接,以组装电池模组,所述组装方法简便,有利于提高电池模组的装配效率,并且由于挡胶结构的围框的围挡,能够有效防止溢胶的发生,保证电池涂胶均匀,从而提高电池模组的产品质量。

附图说明

[0021]

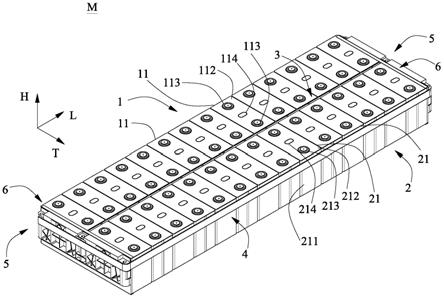

图1是根据本发明的电池模组的立体图。

[0022]

图2是根据图1的电池模组的分解立体图,其中扎带未示出。

[0023]

图3是根据图1的电池模组的部分分解示意图,其中扎带、端板以及绝缘板未示出。

[0024]

图4是根据图1的电池模组的挡胶结构的主视图。

[0025]

图5是根据图1的电池模组的挡胶结构的俯视图。

[0026]

其中,附图标记说明如下:

[0027]

m电池模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311顶壁

[0028]

1第一电池单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

312底壁

[0029]

11第一电池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

313侧壁

[0030]

111第一壳体112第一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31a灌胶孔

[0031]

顶盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31b观察孔

[0032]

113第一电极端子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d1沿高度方向的尺寸

[0033]

114第一防爆阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d2沿纵向的尺寸

[0034]

d1沿高度方向的尺寸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32收容腔

[0035]

d2沿纵向的尺寸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321子腔体

[0036]

2第二电池单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33隔板

[0037]

21第二电池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4扎带

[0038]

211第二壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5端板

[0039]

212第二顶盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6绝缘板

[0040]

213第二电极端子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

t横向

[0041]

214第二防爆阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l纵向

[0042]

3挡胶结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

h高度方向

[0043]

31围框

具体实施方式

[0044]

附图示出本发明的实施例,且将理解的是,所公开的实施例仅仅是本发明的示例,本发明可以以各种形式实施,因此,本文公开的具体细节不应被解释为限制,而是仅作为权利要求的基础且作为表示性的基础用于教导本领域普通技术人员以各种方式实施本发明。

[0045]

在本申请的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”是指两个以上(包括两个)。

[0046]

下面参照附图详细说明根据本发明的电池模组、电池包、车辆以及电池模组的组装方法。

[0047]

根据本发明的车辆包括根据本发明的电池包和车辆主体。所述电池包设置于所述车辆主体。其中,车辆为新能源汽车,其可以为纯电动汽车,也可以混合动力汽车或增程式汽车。车辆主体设置有动力源,动力源与电池包电连接,动力源用于为所述车辆提供驱动力,电池包配置为向所述动力源提供电能。动力源例如为驱动电机,驱动电机通过传动机构与车辆主体上的车轮连接,从而驱动汽车行进。优选地,电池包可水平设置于车辆主体的底部。

[0048]

所述电池包包括根据本发明的电池模组m。电池模组m可收容于箱体内,电池模组m的数量为一个或多个,多个电池模组m排列布置于箱体内。箱体的类型不受限制,箱体可为框状箱体、盘状箱体或盒状箱体等,具体地,箱体可包括容纳电池模组m的下箱体和与下箱体盖合的上箱体。

[0049]

参照图1至图3,根据本发明的电池模组m包括第一电池单元1、第二电池单元2、挡胶结构3以及绝缘胶(未示出)。电池模组m还可以包括扎带4和端板5。第一电池单元1和第二电池单元2沿横向t并排布置;挡胶结构3设置于第一电池单元1和第二电池单元2之间。

[0050]

参照图1至图3,第一电池单元1包括多个第一电池11,多个第一电池11沿纵向l依次排列。第二电池单元2包括多个第二电池21,多个第二电池21沿纵向l依次排列。第一电池11和第二电池21为硬壳电池(或称为罐型电池)。硬壳电池包括电极组件、壳体(第一壳体111、第二壳体211)、顶盖(第一顶盖112、第二顶盖212)、电极端子(第一电极端子113、第二电极端子213)、防爆阀(第一防爆阀114、第二防爆阀214)以及注液孔等。壳体的内部形成腔室,以容纳电极组件和电解液。电极组件包括正极片、负极片以及将正极片和负极片间隔开的隔离膜。

[0051]

如图2和图3所示,挡胶结构3包括围框31和由围框31围成且沿横向t开口的收容腔32。挡胶结构3还可以包括隔板33。围框31沿横向t被夹持在第一电池单元1和第二电池单元2之间,围框31上设有灌胶孔31a,收容腔32收容绝缘胶,绝缘胶粘接第一电池单元1和第二

电池单元2。

[0052]

挡胶结构3由弹性材料构成。弹性材料的压缩比优选为0.5~0.9,以使挡胶结构3被压缩后能够填满第一电池单元1和第二电池单元2之间的空间,以防止溢胶。

[0053]

参照图3所示的示例,挡胶结构3沿高度方向h的尺寸d1小于第一电池单元1沿高度方向h的尺寸d1和第二电池单元2沿高度方向h的尺寸中的最小尺寸,挡胶结构3沿纵向l的尺寸d2小于第一电池单元1沿纵向l的尺寸d2和第二电池单元2沿纵向l的尺寸中的最小尺寸。在图3所示的示例中,第一电池单元1沿高度方向h的尺寸d1和第二电池单元2沿高度方向h的尺寸相同,且第一电池单元1沿纵向l的尺寸d2和第二电池单元2沿纵向l的尺寸相同。挡胶结构3沿高度方向h的尺寸d1小于第一电池单元1沿高度方向h的尺寸d1,且挡胶结构3沿纵向l的尺寸d2小于第一电池单元1沿纵向l的尺寸d2,能够避免挡胶结构3被压缩后膨胀因沿高度方向h的尺寸过大而导致溢胶。进一步地,在垂直于横向t的平面内,挡胶结构3在所述平面内的投影位于第一电池单元1和第二电池单元2在所述平面内的投影的范围内,以可靠保证挡胶结构3发挥作用,防止因挡胶结构3设置位置不当造成溢胶。

[0054]

如图2至图4所示,挡胶结构3的围框31具有顶壁311、底壁312以及两侧壁313。顶壁311和底壁312沿高度方向h相对,且两侧壁313沿纵向l相对。灌胶孔31a优选设置于顶壁311上,灌胶孔31a的数量可为一个或多个,灌胶孔31a的设置位置和数量不受限制,可根据具体工况确定。围框31上还可以设有观察孔31b,用于观察灌胶量,并且能够使收容腔32内在灌胶时产生的气体导出,避免气体影响绝缘胶粘接的牢固程度。观察孔31b的数量不受限制,可为一个或多个。

[0055]

如图2至图4所示,为了使灌胶均匀性更好,以使电池涂胶均匀,收容腔32可由隔板33分隔成多个子腔体321,各子腔体321收容绝缘胶。灌胶孔31a设置为多个,各子腔体321与对应的灌胶孔31a连通。具体地,各子腔体321可与对应的一个灌胶孔31a连通(如图2至图5所示),相邻灌胶孔31a之间的间距根据电池单元(第一电池单元1和第二电池单元2)沿纵向l的长度确定,需要保证灌胶次数最少,从而提高灌胶效率。子腔体321也可与对应的多个灌胶孔31a连通,以提高灌胶效率。观察孔31b与灌胶孔31a类似,各子腔体321可与对应的一个观察孔31b连通(如图2至图5所示),子腔体321也可与对应的多个观察孔31b连通,以便从多个角度和位置观察灌胶量。优选地,各子腔体321与第一电池单元1中的每相邻两个第一电池11沿横向t的侧面和第一电池单元2中的每相邻两个第二电池21沿横向t的侧面对应,因为与各子腔体321对应的第一电池11和第二电池21的数量过多,则需要各子腔体321沿纵向l的尺寸更大,会影响电池涂胶均匀,容易使绝缘胶在各子腔体321中分布不均,从而降低第一电池单元1与第二电池单元2之间的连接强度,并且各子腔体321沿纵向l的尺寸越大,挡胶结构3被压缩后,围成各子腔体321的对应的围框31部分沿纵向l的各位置容易受力不均,受压缩的较弱的位置与第一电池单元1与第二电池单元2的贴合不够紧密,从而会使绝缘胶从围框31溢出。若使各子腔体321与第一电池单元1中的各第一电池11沿横向t的侧面和第一电池单元2中的各第二电池21沿横向t的侧面对应,会增加灌胶操作的次数,降低灌胶效率。完成向挡胶结构3灌胶后,收容腔32内绝缘胶沿横向t的胶层厚度为0.5~2mm,以保证粘接的稳定性和强度。

[0056]

绝缘胶的黏度优选小于10000cps,以保证绝缘胶的流动性较好,如果绝缘胶的流动性差(黏度大于10000cps),则需要增加使用灌胶设备(例如涂胶机)从灌胶孔31a灌胶的

灌胶压力。

[0057]

如图1所示,扎带4将第一电池单元1、第二电池单元2以及挡胶结构3捆绑在一起,以保证第一电池单元1与第二电池单元2之间的连接强度,保证电池模组m可靠成组。端板5设置于第一电池单元1和第二电池单元2沿纵向l的端部,进一步地,扎带4将第一电池单元1、第二电池单元2、挡胶结构3以及端板5捆绑在一起。

[0058]

根据本发明的电池模组的组装方法包括:提供第一电池单元1和第二电池单元2,第一电池单元1包括多个第一电池11,将多个第一电池11沿纵向l依次排列,第二电池单元2包括多个第二电池21,将多个第二电池21沿纵向l依次排列;将第一电池单元1和第二电池单元2沿横向t并排布置;提供挡胶结构3,且将挡胶结构3沿横向t夹持在第一电池单元1和第二电池单元2之间;调整挡胶结构3的位置使挡胶结构3在垂直于横向t的平面内的投影位于第一电池单元1和第二电池单元2在所述平面内的投影的范围内;通过设置于挡胶结构3的围框31上的灌胶孔31a向挡胶结构3的收容腔32灌入绝缘胶,使第一电池单元1和第二电池单元2粘接在一起。具体地,参照图1至图3,电池单元(第一电池单元1、第二电池单元2)的多个电池(第一电池11、第二电池21)沿纵向l的大面涂胶后,按照设计所需,电池单元中的相邻电池之间大面与大面相面对进行粘接组装,挡胶结构3夹持在电池单元与电池单元之间(例如第一电池单元1和第二电池单元2之间),调整挡胶结构3的位置使挡胶结构3在垂直于横向t的平面内的投影位于第一电池单元1和第二电池单元2在所述平面内的投影的范围内,挡胶结构3的灌胶孔31a设置于围框31的顶壁311上,第一电池单元1和第二电池单元2沿纵向l的最外侧连接于端板5,使相邻电池单元之间通过工装(未示出)仅被预压保证挡胶结构3与第一电池11沿横向t的侧面和第二电池21沿横向t的侧面贴合,收容腔32与电池(第一电池11、第二电池21)的侧面围成涂胶区域,使用灌胶设备将绝缘胶从灌胶孔31a按所需灌胶量依次灌入各子腔体321,并通过观察孔31b观察灌胶量的状态,最后用扎带4将第一电池单元1、第二电池单元2、挡胶结构3以及端板5箍紧,彼此面对的第一电池11的侧面和第二电池21的侧面之间的间隙变小将子腔体321中的绝缘胶摊开,从而实现涂胶过程自动化,并且能够防止绝缘胶乱溢。

[0059]

在根据本发明的电池模组m中,在第一电池单元1沿横向t的侧面和第二电池单元2沿横向t的侧面之间设置挡胶结构3,挡胶结构3的收容腔32与第一电池单元1和第二电池单元2相互面对的侧面围成涂胶区域,通过设置于围框31上的灌胶孔31a向收容腔32灌入绝缘胶,使第一电池单元和第二电池单元粘接在一起。从而易于实现电池侧面涂胶,并且由于围框31的围挡,能够有效防止溢胶的发生。

[0060]

在根据本发明的电池模组的组装方法中,在第一电池单元1和第二电池单元2之间设置挡胶结构3,并向挡胶结构3灌胶,实现第一电池单元1和第二电池单元2的粘接,以组装电池模组,所述组装方法简便,有利于提高电池模组的装配效率,并且由于挡胶结构3的围框31的围挡,能够有效防止溢胶的发生,保证电池涂胶均匀,提高电池模组的产品质量。

[0061]

上面详细的说明描述多个示范性实施例,但本文不意欲限制到明确公开的组合。因此,除非另有说明,本文所公开的各种特征可以组合在一起而形成出于简明目的而未示出的多个另外组合。

[0062]

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1