一种带过载可调功能的紧凑式塑壳断路器的制作方法

本发明涉及断路器技术领域,具体涉及一种带过载可调功能的紧凑式塑壳断路器。

背景技术:

人们对用电安全的要求日趋严格,带电流保护动作塑壳断路器因其结构紧凑,体积小,性价比高而得到广泛应用。脱扣器是断路器中重要的机构,脱扣器的作用是将电能转换为机械动作,在接收到脱扣信号时使得塑壳断路器分闸。传统的脱扣器分为电子脱扣器和热磁脱扣器等,一般为断路器内部安装,配合塑壳断路器的牵引杆实现脱扣动作。

目前常用的小电流规格塑壳断路器的脱扣器主要由线圈、铁芯、弹簧、拉杆、支架组成。当线圈通过交流电流时线圈内部产生磁场,铁芯克服弹簧力拉动拉杆,拉杆拉动断路器的操作机构的牵引杆,使断路器分闸。

专利cn101685728b公开了一种应用于小规格低压断路器的热磁式脱扣器,由支架、分居于支架板两侧的短路脱扣系统、过载脱扣系统组成,短路脱扣系统的电磁线圈缠绕在柱状静铁心上,短路电流流经电磁线圈,其与静铁心共同产生一个磁场;短路时动衔铁在磁场力作用下克服反力弹簧动作。过载脱扣系统包括热元件、双金属片,二者叠装在支架底部的凸台上,软联结将热元件和/或双金属片串联到电路中以感应过载信号,电阻片以串联方式连接到所述热元件和/或双金属片上增加发热量,该发明提高工作稳定性,保证断路器能稳定可靠切断故障电流。

目前对于63a壳架的塑壳断路器,由于63a壳架塑壳断路器体积较小,往往63a壳架的热磁式塑壳断路器不具备过载可调功能,或者具备过载可调功能的断路器整体体积较大,现有脱扣器模块难以满足要求,或难以同时实现短路保护、过载保护及可调等功能。

此外,现有断路器结构中,灭弧模块中央通常放置嵌件或者螺母,基座底部有安装孔,模块固定时通过螺钉把模块固定在基座上,这样的模块固定形式中螺钉螺母占用了模块或基座的部分空间,一定程度上增加了断路器的整体高度。

技术实现要素:

本发明的目的就是为了解决上述问题而提供一种带过载可调功能的紧凑式塑壳断路器,整体结构紧凑,装入塑壳断路器本体后,可实现短路保护、过载保护及可调功能。

本发明的目的通过以下技术方案实现:

一种带过载可调功能的紧凑式塑壳断路器,包括基座、触头灭弧模块、中盖、操作机构、上盖、控制器盖、过载可调电流保护模块以及接线端子组件,所述操作机构安装在一相所述触头灭弧模块上,多个触头灭弧模块用长轴固定在一起,一同装入所述基座中,并与所述接线端子组件形成互锁,所述过载可调电流保护模块装入所述基座内,所述中盖盖设在所述基座上,所述上盖和控制器盖盖设在最上部,形成封闭的断路器总成,所述过载可调电流保护模块与所述操作机构匹配设置,当电流过载或短路状态时,所述过载可调电流保护模块直接动作,推动操作机构使断路器脱扣断开电路。

进一步地,所述过载可调电流保护模块包括:

一模块底座;

一个或多个电磁组件,安装于所述模块底座内,包括:

一磁轭,所述磁轭内设有电磁线圈单元;

一拉杆,转动设于所述磁轭的上部,所述拉杆固定连接一衔铁,所述衔铁位于所述电磁线圈单元的上部,所述拉杆底部还设有第一弹性复位件;及

一双金属片与一热元件,所述双金属片与热元件一起固接于所述磁轭上,所述双金属片的上端设有一抵挡块;

一锁扣杆机构,安装于所述模块底座的上部,与所述电磁组件相配合,包括一锁扣杆,

所述锁扣杆两端设有轴a,所述轴a上设有第二弹性复位件,所述第二弹性复位件使所述锁扣杆往双金属片方向转动的趋势,所述锁扣杆上设有挂钩、一个或多个与所述拉杆相配合的凸缘、与所述抵挡块相配合的支撑部;及

一复位推杆,设于所述模块底座上,与所述锁扣杆上的挂钩相匹配,所述复位推杆底部设有第三弹性复位件;

正常状态,所述挂钩卡在所述复位推杆上;电流过载或短路状态时,所述电磁组件对所述锁扣杆动作,使所述挂钩与复位推杆脱扣,脱扣后,复位推杆顶到断路器机构脱扣轴,将断路器主回路断开。

本模块具体工作原理为,在复位状态下,锁扣杆上的挂钩勾住复位推杆,使其不能向前翻转。当断路器主回路电流过载达到一定程度时,双金属片受热弯曲使上部的抵挡块顶住支撑部从而使锁扣杆克服第二弹性复位件的作用力而转动,当锁扣杆转动到一定角度时会使锁扣杆和复位推杆脱钩翻转,从而使复位推杆顶到断路器机构脱扣轴从而使机构解体从而达到断开断路器主回路的功能;

当主回路通过短路电流时,电磁线圈单元产生的电磁力,克服第一弹性复位件的反作用力,吸合衔铁,并带动拉杆翻转,使其上部触碰并带动锁扣杆下部的凸缘,使锁扣杆发生翻转,从而使模块脱扣,复位推杆顶到断路器机构脱扣轴从而使机构解体从而达到断开断路器主回路的功能,从而实现短路保护的功能。

进一步地,所述的模块底座上部还设有脱扣器面盖,所述脱扣器面盖将所述电磁组件及锁扣杆机构盖合。

进一步地,所述电磁组件设有3-5组,成排安装于模块底座内,再装入限位块限定拉杆的初始位置。

进一步地,所述电磁线圈单元包括线圈、铁芯、线圈骨架,所述线圈骨架套在铁芯外,所述线圈套在线圈骨架外,所述衔铁同轴间隔设于所述铁芯上部,所述衔铁外设有导向板,短路状态时,线圈内电流增大,所述衔铁向下运动,带动所述拉杆实现翻转。

进一步地,所述拉杆通过轴b转动设于所述磁轭上,所述第一弹性复位件包括设于所述拉杆上的轴c以及套设于所述轴c上的弹簧c,所述轴c与所述轴b平行,所述弹簧c具有使所述拉杆翻转的作用力。

进一步地,所述双金属片抵挡块为楔块,所述支撑部包括调节螺钉及螺母,具有调节功能。

进一步地,所述锁扣杆机构通过设置的旋钮可进行轴向移动,所述旋钮下端插入所述锁扣杆的槽中间,旋转旋钮时,带动锁扣杆滑动,调节支撑部与楔块之间的距离,该相对距离的大小决定了电流过载多少实现模块脱扣,从而实现了过载可调的功能。

进一步地,所述第二弹性复位件为弹簧d,所述弹簧d使锁扣杆上部的支撑部往双金属片方向转动的趋势;所述第三弹性复位件为弹簧a,所述弹簧a使复位推杆往断路器机构脱扣轴翻转的趋势。

进一步地,该模块还设有用于手动控制拉杆翻转的按钮,所述按钮上安装使其复位的弹簧b。

进一步地,所述锁扣杆上的支撑部与凸缘分别设于锁扣杆上下两侧,所述锁扣杆设于所述电磁组件的双金属片与拉杆之间,所述支撑部与所述双金属片的抵挡块相对应,所述凸缘与所述拉杆相对应,这种结构设置有利于保持整体结构的紧凑性,有利于在有限宽度范围内布置相应部件。

进一步地,所述基座内底部一端设有基座凸缘,所述触头灭弧模块的前端设有灭弧模块凸台,所述触头灭弧模块安装在所述基座内,安装到位后,所述灭弧模块凸台位于所述基座凸缘的上部,且二者相平齐,所述接线端子组件设有卡接口,所述接线端子组件水平插接于所述基座上,安装到位后,所述卡接口同时卡住所述灭弧模块凸台和基座凸缘。接线端子组件同时卡住灭弧模块凸台和基座凸缘,使两者无法在高度方向脱开,这样接线端子组件、灭弧模块组件、基座形成了互锁,不会自然松脱,这种互锁结构设计,避免在灭弧模块组件中设计螺母安装位置或嵌件,降低了灭弧模块设计的整体高度,实现小型化设计。

这种结构设置有助于降低塑壳断路器的整体高度,在塑壳断路器小型化趋势下对于小壳驾的断路器设计有积极意义。

进一步地,所述基座底部设有连接凸块,所述接线端子组件底部设有与所述连接凸块相匹配的连接部,所述连接部设有连接孔,所述连接孔套设在所述连接凸块上,实现接线端子组件与基座的固定连接。

进一步地,所述连接凸块为圆柱形,所述连接部为弹性薄片状,所述连接孔为与圆柱形相配合的圆孔。安装到位后,接线端子组件底部的薄片依靠塑料弹性让其圆孔套住基座的圆柱形凸台,使其在水平方向上限位,无法顺着基座松开。

进一步地,所述接线端子组件的卡接口呈c形口,同时卡住所述灭弧模块凸台和基座凸缘,使两者无法在高度方向脱开。

进一步地,所述触头灭弧模块的后端设有压板,所述压板通过连接件固定在基座上,所述压板将触头灭弧模块后端固定于所述底座上。

进一步地,所述压板的长度与所述触头灭弧模块的总宽度一致,所述压板为长方形板,压板的下部设有多个隔板,使触头灭弧模块各相均能形成一个独立的出气通道。

与现有技术相比,本发明具有以下有益效果:

(1)本断路器在有限的空间范围内,同时实现短路保护、过载保护的功能,短路保护与过载保护的功能通过电磁组件整体实现,电磁组件中的磁轭内设有电磁线圈单元,磁轭外设有双金属片与一热元件,分别响应短路或过载过程,并与锁扣杆配合,实现断路器的断开保护,该保护模块可装于63a壳架的塑壳断路器中,动作可靠,结构紧凑,体积小。

(2)双金属片的抵挡块为楔块,具有一定的坡度,通过设置旋钮可轴向调节锁扣杆的位置,调节支撑部与楔块之间的距离,该相对距离的大小决定了电流过载多少实现模块脱扣,从而实现过载可调功能,该模块还设有用于手动控制拉杆翻转的按钮,可实现手动脱扣功能。

(3)本发明采用零件互锁设计,不用在灭弧模块组件中设计螺母安装位置或嵌件,降低了灭弧模块设计的整体高度,实现小型化设计。

(4)灭弧模块组件一般由热固性材料组成,本发明不在模块内设计螺钉螺母紧固,可以避免模块安装在基座上拧紧时造成局部材料断裂。

(5)本发明在灭弧模块组件前部和后部将模块固定基座上,而不在灭弧模块组件和基座,相应部位设计紧固连接的孔洞有助于增加灭弧模块中部核心部位的物理强度,降低断路器在大电流短路分断过程中受高强度气压冲击而造成模块破损和基座开裂的概率。

(6)本发明压板既起到了固定灭弧模块组件的作用又起到了相间绝缘的效果,同时有效实现了为灭弧模块提供出气通道的作用。

附图说明

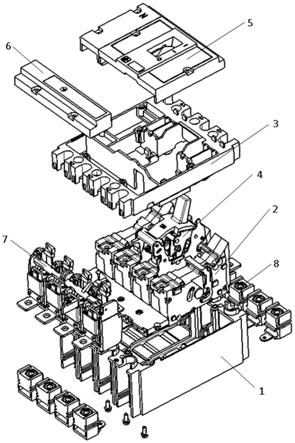

图1、2为本发明实施例的整体爆炸结构示意图;

图3为本发明过载可调电流保护模块的整体结构示意图;

图4为图3的爆炸图;

图5为本发明电磁组件的结构示意图;

图6为图5的爆炸图;

图7为图5的剖面图;

图8为本发明过载可调电流保护模块的剖面图;

图9为本发明实施例的剖面结构示意图;

图10为本发明实施例接线端子组件与灭弧模块及基座的局部示意图;

图11为本发明实施例接线端子组件安装到后的示意图;

图12为本发明实施例压板安装示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例

如图1、2,一种带过载可调功能的紧凑式塑壳断路器,包括基座1、触头灭弧模块2、中盖3、操作机构4、上盖5、控制器盖6、过载可调电流保护模块7以及接线端子组件8,所述操作机构4安装在一相所述触头灭弧模块2上,多个触头灭弧模块2用长轴固定在一起,一同装入所述基座1中,并与所述接线端子组件8形成互锁,所述过载可调电流保护模块7装入所述基座1内,所述中盖3盖设在所述基座1上,所述上盖5和控制器盖6盖设在最上部,形成封闭的断路器总成,所述过载可调电流保护模块7与所述操作机构4匹配设置,当电流过载或短路状态时,所述过载可调电流保护模块7直接动作,推动操作机构4使断路器脱扣断开电路。

如图3、4、8,过载可调电流保护模块7包括:一模块底座300,用于安装各组件;四个电磁组件100,成排安装于模块底座300内,再装入限位块301限定初始位置,一锁扣杆机构200,安装于模块底座300的上部,与电磁组件100相配合,一复位推杆600,设于模块底座300上,复位推杆600底部设有第三弹性复位件601,复位推杆600与断路器机构脱扣轴800相匹配,第三弹性复位件601为弹簧a,弹簧a使复位推杆往断路器机构脱扣轴800翻转的趋势。电流过载或短路状态时,复位推杆600顶到断路器机构脱扣轴800,将断路器主回路断开。模块底座300上部还设有脱扣器面盖400,脱扣器面盖400将电磁组件100及锁扣杆机构200盖合。

如图5、6、7,电磁组件100包括磁轭108,磁轭108内设有电磁线圈单元;拉杆102,转动设于磁轭108的上部,拉杆102固定连接一衔铁114,衔铁114位于电磁线圈单元的上部,拉杆102底部还设有第一弹性复位件,第一弹性复位件包括设于拉杆102上的轴c116以及套设于轴c116上的弹簧c115,轴c116与轴b103平行,弹簧c115具有使拉杆102翻转的作用力;及一双金属片104与一热元件105,双金属片104与热元件105一起固接于磁轭108上,双金属片104的上端设有一抵挡块。

电磁线圈单元包括线圈107、铁芯110、线圈107骨架,线圈107骨架套在铁芯110外,线圈107套在线圈107骨架外,衔铁114同轴间隔设于铁芯110上部,衔铁114外设有导向板113,磁轭108外还设有连接板112,短路状态时,线圈107内电流增大,衔铁114向下运动,带动拉杆102实现翻转。拉杆102通过轴b103转动设于磁轭108上。双金属片104抵挡块为楔块101,支撑部203包括调节螺钉2032及螺母2031。

锁扣杆机构200包括一锁扣杆204,锁扣杆204两端设有轴a201,通过轴a201转动安装于模块底座300上,轴a201上设有第二弹性复位件202,第二弹性复位件为弹簧d202,弹簧d使锁扣杆上部的支撑部203往双金属片104方向转动的趋势,锁扣杆204上分别设有与拉杆102相配合的凸缘206、与抵挡块相配合的支撑部203及挂钩205。锁扣杆上的支撑部203与凸缘206分别设于锁扣杆上下两侧,锁扣杆设于电磁组件100的双金属片104与拉杆102之间,支撑部203与双金属片104的抵挡块相对应,凸缘206与拉杆102相对应。锁扣杆机构200通过设置的旋钮500可进行轴向移动,旋钮500下端插入锁扣杆的槽501中间,旋转旋钮500时,带动锁扣杆滑动,调节支撑部203与楔块101之间的距离,该相对距离的大小决定了电流过载多少实现模块脱扣,从而实现了过载可调的功能。

该模块还设有用于手动控制拉杆102翻转的按钮700,按钮700上安装使其复位的弹簧b701,可实现手动脱扣功能。

具体安装过程为:

线圈骨架111套在铁芯110外,再套上线圈组件一起装在磁轭108内。热元件105、连接板112、双金属片104、以及楔块101互相焊接成一体。将线圈组件装入磁轭108后,将导向板113铆在磁轭108上。随后将弹簧c115通过轴c116装在磁轭108下面的孔中,再将拉杆102通过轴b103安装在磁轭108上面的孔中。整个电磁组件侧部靠固定螺钉106紧固在模块底座上,下部通过螺钉109固定在模块底座上。

当断路器主回路通电时,焊在热元件105上的双金属片104会发生弯曲,弯曲程度与电流大小成正比。整个电磁组件起到电磁铁的功能,当主回路通过电流时,线圈会产生电磁力,会吸合铁芯114,衔铁114卡在拉杆102的卡槽内,当电磁力足够大时会克服弹簧c115的反作用力拉动拉杆102围绕轴b103转动,直至衔铁114和铁芯110吸合。

将四个电磁组件都装入模块底座上后,将锁扣杆204和弹簧d202通过轴a201安装在模块底座上,弹簧d201起复位作用,使锁扣杆204上部往双金属片104方向转动的趋势。锁扣杆204上安装有调节螺钉2032和螺母2031,当断路器主回路电流过载时双金属片104会受热弯曲,到达一定弯曲度时,其上部的楔块101会顶到调节螺钉2032从而使锁扣杆克服弹簧d202的作用力而转动。

弹簧a601和复位推杆600安装在模块底座前部的半圆内,复位推杆600在弹簧a601的作用下有向前翻转的趋势。

过载可调电流保护模块在复位状态下,锁扣杆上的挂钩205会勾住复位推杆600,使其不能向前翻转。当断路器主回路电流过载达到一定程度时,双金属片104受热弯曲使楔块101顶住调节螺钉2032,从而使锁扣杆克服弹簧d202的作用力而转动,当锁扣杆转动到一定角度时会使锁扣杆和复位推杆600脱钩翻转,从而使复位推杆600顶到断路器机构脱扣轴800,从而使机构解体从而达到断开断路器主回路的功能。

另一方面,当主回路通过短路电流时,线圈产生的电磁力,克服弹簧c115的反作用力,吸合衔铁114,并带动拉杆102翻转,使其上部触碰并带动锁扣杆下部的凸缘206,使锁扣杆发生翻转,从而使模块脱扣,复位推杆600顶到断路器机构脱扣轴800从而使机构解体从而达到断开断路器主回路的功能,从而实现了短路保护的功能。

整个热磁式过载可调电流保护模块装入塑壳断路器本体后,如图8,按钮700和弹簧b701安装在断路器中盖内,用户可以从外部按压按钮700从而顶到拉杆102使其翻转,从而达到使模块脱扣的作用,实现了用户手动使模块脱扣的作用,以及当外接其他模块时,如漏电模块起到模块联动的功能。

该热磁式过载可调电流保护模块装入塑壳断路器本体后,可以实现短路保护功能,过载保护及可调功能,手动脱扣功能,以及提供断路器外部联动接口的功能。

另外,为了降低灭弧模块设计的整体高度,实现小型化设计,如图9,基座1内底部一端设有基座凸缘1001,所述触头灭弧模块2的前端设有灭弧模块凸台2001,所述触头灭弧模块2安装在所述基座1内,安装到位后,所述灭弧模块凸台2001位于所述基座凸缘1001的上部,且二者相平齐,所述接线端子组件8设有卡接口8001,所述接线端子组件8水平插接于所述基座1上,安装到位后,所述卡接口8001同时卡住所述灭弧模块凸台2001和基座凸缘1001。

如图10、11,所述基座1底部设有连接凸块,所述接线端子组件8底部设有与所述连接凸块相匹配的连接部8002,所述连接部8002设有连接孔,所述连接孔套设在所述连接凸块上,实现接线端子组件8与基座1的固定连接;所述接线端子组件8的卡接口8001呈c形口,同时卡住所述灭弧模块凸台2001和基座凸缘1001,使两者无法在高度方向脱开。

如图12,所述触头灭弧模块2的后端设有压板1000,所述压板1000通过连接件固定在基座1上,所述压板1000将触头灭弧模块2后端固定于所述底座上;所述压板1000的长度与所述触头灭弧模块2的总宽度一致,所述压板1000为长方形板,压板1000的下部设有多个隔板10001,使触头灭弧模块2各相均能形成一个独立的出气通道2002。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!