硅碳复合材料、电极、锂离子电池及其制备方法和应用与流程

1.本发明涉及一种硅碳复合材料、电极、锂离子电池及其制备方法和应用。

背景技术:

2.锂离子电池有着远优于其他电池体系的能量密度、寿命及环保特性,是当前生产量最大、应用最广泛的可充电电池。随着可移动设备的小型化和多功能、智能化发展,电子设备对锂离子二次电池的能量密度和功率密度提出了更高的要求。在电工工具和电动交通工具领域,电池的质量能量密度和功率密度对高能量密度、快速充电的要求更加苛刻。目前商业化的锂离子电池负极材料主要是石墨,石墨由于元素种类和结构的限制,容量很难突破365mah/g,而且高倍率充放电性能较差。这难以满足电动交通工具的里程要求和快充要求。随着科技的不断进步,石墨类负极材料的比容量、倍率特性基本开发殆尽,难以有重大突破。寻求高比容量和高性能的负极材料成为锂离子电池发展的必经之路。

3.在现有的碳素类、合金类、氧化物、硫化物类锂离子电池负极材料中,硅有着高达4200mah/g的理论比容量,这是石墨负极理论比容量的11倍,且硅的充放电电压平台低于0.5v但是又高于石墨的0.1v,在具有较高的能量密度的同时又可以避免生成锂枝晶,从而提高锂电池的安全性能。因此硅基负极材料是锂电池未来最有希望的负极材料。但是硅负极在完全嵌锂和完全脱锂过程中有高达300%的体积变化和极低的电导率。巨大的体积变化会导致整个负极材料的结构破坏和sei膜的持续生长,这会严重削弱整个电池的循环性能。单质硅的极低电导率不利于锂离子和电子在硅负极材料内的传输,这制约了硅负极材料的电化学性能。

4.当前改善硅负极材料性能的主要手段是将硅纳米化和将纳米化后的硅颗粒嵌入到特定的结构中,以及在纳米硅颗粒间上进行包覆、掺杂改性。由球体的体积公式:

[0005][0006]

可以计算出半径为r的球体,体积增加n倍时半径增加量δr:

[0007][0008]

对于球体来说,体积与其半径的三次方成正比,因此半径越小,同等倍数的体积增大时,其半径的变化量越小。因此纳米化是减少硅颗粒体积绝对膨胀的有效途径。较小的硅颗粒可缩短锂离子和电子在硅颗粒内部的迁移距离,因此能够提升硅负极的倍率性能等电化学性能。将纳米硅嵌入特定结构中,可以提高电子、锂离子的传输、缓冲硅颗粒的膨胀,因此可以进一步提高硅负极材料的性能。

[0009]

中国专利申请cn107316981a公开了一种提高硅基负极循环性能的方法,将硅基材料与导电剂、增稠剂、丙烯酸树脂粘结剂混合均匀,涂布,干燥得到负极极片;在氮气气氛下,对负极极片进行γ射线辐照得到硅基负极。该方法采用γ射线辐照促进树脂的固化,将硅基材料固定在3d结构中,以提高硅基负极循环性能。但是γ射线辐照技术要求较高、环境防护复杂,实际生产困难。

[0010]

中国专利申请cn107359326a公开了一种具有核壳结构的si@c锂离子电池负极材料及其制备方法,以金属有机框架化合物mofs为碳源,包括内核与包覆层,内核为球形纳米硅,包覆层为多孔结构的无定形碳层。该包覆层能够有效缓冲电化学反应过程中内核的体积膨胀。然而该包覆结构仅仅对纳米硅颗粒表面进行包覆,而未将纳米硅嵌入到合适的网络中,因此该材料用于锂离子电池生产时,加工性能较差。

技术实现要素:

[0011]

本发明为了解决现有技术中硅基负极材料的循环性能、倍率性能无法兼顾的缺陷,从而提供了一种硅碳复合材料、电极、锂离子电池及其制备方法和应用。本发明的硅碳复合材料性能稳定,膨胀率低,以其作为负极材料的锂离子电池同时具有高容量、高首次库伦效率、优异的倍率性能和循环性能,并且其制备工艺简单,加工性能优异,可实现工业化规模生产。

[0012]

为了实现上述目的,本发明采用如下技术方案:

[0013]

一种硅碳复合材料的制备方法,其包括以下步骤:

[0014]

s1、将原料均质,得到浆料;其中,所述原料包括以下重量份的组分:硅100份、碳纳米管0.005~1份、石墨和/或石墨烯、补锂添加剂0~10份、树脂10~200份和溶剂;所述均质包含砂磨;

[0015]

s2、将所述浆料喷雾干燥,得前驱体a,所述前驱体a的粒径为5~25μm;

[0016]

s3、将所述前驱体a进行热处理,使所述前驱体a中的树脂固化和/或预炭化,得前驱体b;

[0017]

s4、将所述前驱体b进行热处理,使前驱体b炭化,即得。

[0018]

步骤s1中,所述硅可为本领域常规使用的硅。所述硅的粒径可为0.1~10μm,较佳地为0.1~5μm,更佳地为0.1~0.15μm。所述硅的纯度一般为99.99%以上。所述硅中磁性异物的含量一般不高于0.1%。

[0019]

步骤s1中,以硅为100份,所述碳纳米管的用量较佳地为0.01~0.1份,更佳地为0.03份。所述碳纳米管可为单壁碳纳米管和/或多壁碳纳米管。一般地,所述单壁碳纳米管的直径为0.1~10nm,长度为0.1~10μm;所述多壁碳纳米管的直径为8~100nm,长度为0.5~30μm。较佳地,所述单壁碳纳米管的直径为1~2nm,长度为5μm。

[0020]

步骤s1中,所述碳纳米管较佳地以碳纳米管浆料的形式提供。所述碳纳米管浆料可由将所述碳纳米管分散至液体介质中得到,所述液体介质可为乙醇、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)和二甲基乙酰胺(dmac)中的一种或多种。当所述碳纳米管以碳纳米管浆料提供时,所述碳纳米管的用量是以碳纳米管浆料中碳纳米管的有效含量计算的。所述碳纳米管浆料较佳地为单壁碳纳米管-乙醇浆料或单壁碳纳米管-nmp浆料。所述碳纳米管浆料的固含量较佳地为0.2wt%。

[0021]

步骤s1中,以硅为100份,所述补锂添加剂的用量较佳地为3~5份。所述补锂添加剂可为本领域常规使用的补锂添加剂,较佳地为碳酸锂、碳酸氢锂、乙酸锂、草酸锂、氢氧化锂、氧化锂、碳酸镁、氢氧化镁、镁粉和铝中的一种或多种。所述补锂添加剂的粒径可为微米级或纳米级。

[0022]

步骤s1中,以硅为100份,所述树脂的用量较佳地为20~100份。所述树脂可为本领

域常规使用的树脂,其残炭量一般不低于5%。所述树脂优选包括酚醛树脂、聚乙烯醇(pva)、聚乙烯吡咯烷酮(pvp)和聚乙二醇(peg)中的一种或多种。所述酚醛树脂较佳地为线型酚醛树脂,所述线型酚醛树脂的软化点较佳地为90~110℃。所述聚乙烯醇较佳地为pva1788。所述聚乙烯吡咯烷酮较佳地为pvp k30。

[0023]

所述树脂优选包括酚醛树脂。当所述树脂包括酚醛树脂,以硅为100份,所述酚醛树脂的用量较佳地为100份。

[0024]

所述树脂优选包括酚醛树脂,且包括聚乙烯醇、聚乙烯吡咯烷酮和聚乙二醇中的一种或多种。其中,酚醛树脂一般作为主体树脂(占树脂总质量的90%以上),提供主要的残炭;聚乙烯醇、聚乙烯吡咯烷酮和聚乙二醇中的一种或多种作为辅助树脂,其与主体树脂的互溶性差,会在主体树脂的残炭中留下一些较大空隙并减少颗粒的微孔,从而减少材料的比表面积。

[0025]

所述树脂优选包括酚醛树脂、聚乙烯醇和聚乙烯吡咯烷酮。其中,所述酚醛树脂、聚乙烯醇和聚乙烯吡咯烷酮的质量比较佳地为100:8:5。

[0026]

当所述树脂包括线型酚醛树脂时,所述原料还可包括固化剂,所述固化剂较佳地为脂肪族胺类固化剂,更佳地为六亚甲基四胺。所述固化剂的用量可为线型酚醛树脂的6%~15%,较佳地为9%。

[0027]

步骤s1中,所述溶剂可为本领域常规使用的溶剂,只要能够溶解所述树脂且不与组分反应即可。所述溶剂可为水、乙醇、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)和二甲基乙酰胺(dmac)中的一种或多种,较佳地为n-甲基吡咯烷酮(nmp)或n-甲基吡咯烷酮-乙醇混合溶剂。所述n-甲基吡咯烷酮-乙醇混合溶剂的配比较佳地为10:90。所述溶剂的用量使所述浆料中的固含量为一般不高于20wt%,使所述浆料的粘度一般不超过20mpa

·

s。

[0028]

步骤s1中,所述石墨烯可为单层石墨烯或寡层石墨烯。所述石墨烯的粒径一般不超过15μm。所述石墨烯较佳地以石墨烯浆料的形式提供。所述石墨烯浆料可由将所述石墨烯分散至液体介质中得到,所述液体介质可为乙醇、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)和二甲基乙酰胺(dmac)中的一种或多种。当所述石墨烯以石墨烯浆料提供时,所述石墨烯的用量是以石墨烯浆料中石墨烯的有效含量计算的。所述石墨烯浆料较佳地为石墨烯-乙醇浆料或石墨烯-nmp浆料。所述石墨烯浆料的固含量较佳地为5wt%。以所述硅为100份,所述石墨烯的用量较佳地为0.005~1份。

[0029]

所述石墨可为天然石墨或人造石墨。所述石墨的粒径可为1~10μm,较佳地为5μm。以所述硅为100份,所述石墨的用量较佳地为0.1~100份,更佳地为10~50份。

[0030]

步骤s1中,所述原料较佳地包括以下重量份的组分:硅100份、碳纳米管0.03份、补锂添加剂3份、石墨50份、线型酚醛树脂100份、pva 8份、pvp 5份、六亚甲基四胺9份和溶剂900份。

[0031]

步骤s1中,所述原料较佳地包括以下重量份的组分:硅100份、碳纳米管0.1份、补锂添加剂5份、石墨50份、线型酚醛树脂100份、pva 8份、pvp 5份、六亚甲基四胺9份和溶剂900份。

[0032]

步骤s1中,所述原料较佳地包括以下重量份的组分:硅100份、碳纳米管0.03份、补锂添加剂5份、石墨50份、线型酚醛树脂100份、pva 8份、pvp 5份、六亚甲基四胺9份和溶剂900份。

[0033]

步骤s1中,所述原料较佳地包括以下重量份的组分:硅100份、碳纳米管0.03份、补锂添加剂3份、石墨烯1份、线型酚醛树脂200份、pva 8份、pvp 5份、六亚甲基四胺18份和溶剂900份。

[0034]

步骤s1中,所述砂磨可在本领域常规的砂磨机中进行,其一般选用直径为0.05~1mm(例如0.5mm)的氧化钇稳定氧化锆球;所述砂磨机较佳地为销棒式动态分离高能砂磨机。所述砂磨的时间和操作条件可由本领域技术人员根据原料的特性进行选择,只要能够将原料中不能溶解的组分的粒径降低到0.1~2μm(例如0.5μm或1μm)即可。所述砂磨机的转速可为其设计转速的85~100%,较佳地为98%。

[0035]

步骤s1中,所述砂磨可一步进行,即,将所述原料的各组分一起砂磨;也可分步进行。所述砂磨较佳地至少分两步进行:先将至少包括硅、补锂添加剂和溶剂在内的组分砂磨,再添加至少包括树脂在内的其余组分后进行砂磨。

[0036]

步骤s1中,所述均质较佳地依次包括高速分散、砂磨和超声分散。所述高速分散可采用高速分散机进行。所述超声分散可采用超声机进行。所述高速分散和超声分散的时间和操作条件可由本领域技术人员根据原料的特性进行选择,只要使浆料分散均匀即可。

[0037]

在一较佳的实施方案中,所述原料包括硅、碳纳米管浆料、石墨烯浆料、碳酸锂、线型酚醛树脂、六亚甲基四胺和nmp,所述均质包括:将所述原料在高速分散机中高速分散0.1~1小时;然后在销棒式动态分离高能砂磨机中砂磨0.5~3小时;最后超声分散0.5~2小时,得到浆料。

[0038]

在一较佳的实施方案中,所述原料包括硅、碳纳米管浆料、石墨、碳酸锂、线型酚醛树脂、六亚甲基四胺和nmp,所述均质包括:先将硅、碳酸锂、石墨与nmp在高速分散机中高速分散0.1~1小时;然后在销棒式动态分离高能砂磨机砂磨0.5~12小时,在此过程中部分石墨转化为石墨烯;然后添加其他组分并再次砂磨0.5~3小时;最后超声分散0.5~2小时,得到浆料。

[0039]

在一较佳的实施方案中,所述原料包括硅、碳纳米管浆料、石墨烯浆料或石墨、碳酸锂、线型酚醛树脂、pva、pvp、六亚甲基四胺和nmp,所述均质包括:先将硅、碳酸锂、碳纳米管浆料、石墨烯浆料或石墨与nmp在高速分散机中高速分散0.1~1小时;然后在销棒式动态分离高能砂磨机砂磨0.5~8小时;然后添加线型酚醛树脂、pva、pvp和六亚甲基四胺,再次砂磨0.5~4小时;最后超声分散0.5~2小时,得到浆料。

[0040]

在一较佳的实施方案中,所述原料包括硅、碳纳米管浆料、石墨烯浆料、碳酸锂、线型酚醛树脂、pva、pvp、六亚甲基四胺和nmp,所述均质包括:先将硅、碳酸锂、碳纳米管浆料与nmp在高速分散机中高速分散0.1~1小时;然后在销棒式动态分离高能砂磨机砂磨0.5~8小时;然后添加石墨烯浆料、线型酚醛树脂、pva、pvp和六亚甲基四胺,再次砂磨0.5~4小时;最后超声分散0.5~2小时,得到浆料。

[0041]

在一较佳的实施方案中,所述原料包括硅、碳纳米管浆料、石墨、碳酸锂、线型酚醛树脂、pva、pvp、六亚甲基四胺和nmp,所述均质包括:先将硅、碳酸锂、碳纳米管浆料、部分石墨与nmp在高速分散机中高速分散0.1~1小时;然后在销棒式动态分离高能砂磨机砂磨0.5~8小时;然后添加剩余石墨、线型酚醛树脂、pva、pvp和六亚甲基四胺,再次砂磨0.5~4小时;最后超声分散0.5~2小时,得到浆料。

[0042]

步骤s2中,所述喷雾干燥的操作和条件可为本领域常规。所述喷雾干燥的气氛可

为氮气、氩气和空气中的一种或多种,较佳地为氮气。所述喷雾干燥的进风温度可为140℃~230℃,较佳地为150℃~180℃,更佳地为170℃。所述喷雾干燥的出风温度可为50~95℃,较佳地为80℃。所述喷雾干燥的雾化方式为喷嘴雾化或离心雾化,较佳地为喷嘴雾化。所述喷雾干燥的工作方式较佳地为:采用氮气气氛,闭式循环,喷嘴雾化,进风温度170℃,出风温度80℃。

[0043]

步骤s2中,所述前驱体a的粒径较佳地为9~15μm,更佳地为10~12μm。

[0044]

步骤s3中,所述热处理的处理方式和操作可为本领域常规,只要能使所述前驱体a中的树脂固化和/或预炭化即可。

[0045]

步骤s3中,所述热处理的温度可为100℃~680℃,较佳地为150~300℃,例如180℃。所述热处理的时间可为0.5~2小时。

[0046]

步骤s3中,所述热处理较佳地包括分别在所述树脂的软化温度、固化温度和分解温度保温。当所述树脂包括线型酚醛树脂时,所述第一热处理较佳地包括在130℃和280℃分别保温0.5~2小时。

[0047]

步骤s3中,所述热处理的气氛可为空气、氮气、氩气和氢气中的一种或多种。本领域技术人员可以根据所述树脂的特性选择不同的气氛。当所述树脂包括酚醛树脂时,所述气氛可为空气或者氮气。

[0048]

步骤s3中,所述热处理的热处理装置可为本领域常规用于热处理的装置,例如包覆机、加热混料机、回转炉、滚筒炉、回转窑、管式炉、气氛炉、箱式炉、井式炉、辊道窑、隧道窑或推板窑,其中所述加热混料机可为电加热混料机或导热油加热混料机。所述电加热混料机较佳地为v型电加热混料机。所述热处理的热处理装置的操作参数可为本领域常规,例如当所述热处理装置为回转炉时,其转速可采用该设备设计转速的85~100%,较佳地为98%,例如为15转/分钟;再例如当所述热处理装置为包覆机时,其搅拌速度可为30~50hz,较佳地为45hz。

[0049]

在一较佳的实施方案中,步骤s3中,所述热处理为在管式炉中,空气气氛下,在180℃或150℃保温0.5小时。

[0050]

步骤s4中,所述热处理的处理方式和操作可为本领域常规,只要能使所述前驱体b炭化即可,所述使所述前驱体b炭化是指使前驱体b中固化和/或预炭化的树脂炭化。

[0051]

步骤s4中,所述热处理的温度可为800℃~1200℃,较佳地为900~1100℃。所述热处理的时间可为0.5~2小时。

[0052]

步骤s4中,所述热处理较佳地包括在所述树脂的炭化温度下保温。当所述树脂包括线型酚醛树脂时,所述热处理包括在850℃、950℃或1100℃保温0.5~2小时。

[0053]

步骤s4中,所述热处理的气氛可为氮气、氩气和氢气中的一种或多种。

[0054]

步骤s4中,所述热处理的热处理装置可为本领域常规用于热处理的装置,例如加热混料机、回转炉、滚筒炉、回转窑、管式炉、气氛炉、箱式炉、井式炉、辊道窑、隧道窑或推板窑,其中所述加热混料机可为电加热混料机或导热油加热混料机。所述热处理的热处理装置较佳地为管式炉。所述热处理装置的操作参数可为本领域常规,例如当所述热处理装置为回转炉时,其转速可采用该设备设计转速的85~100%,较佳地为98%,例如为15转/分钟。

[0055]

在一较佳的实施方案中,步骤s4中所述热处理较佳地和步骤s3中所述热处理共用

热处理装置,根据需要调整温度、气氛即可。

[0056]

在一较佳的实施方案中,步骤s4中,所述热处理为在管式炉中,氮气气氛下,在1100℃保温2小时。

[0057]

本发明还提供了一种硅碳复合材料,其由所述硅碳复合材料的制备方法制得。

[0058]

本发明所述的硅碳复合材料可具有如下性质:粒径为5~15μm(例如8μm、10μm或12μm),比表面积(bet法)≤7m2/g(例如6m2/g、4m2/g或2m2/g)。

[0059]

本发明的硅碳复合材料具有“西瓜模型”结构:树脂固化、炭化后形成的硬碳,即为“瓜瓤”;硅均匀分布在“瓜瓤”中,形成“瓜籽”;碳纳米管、石墨烯和/或石墨均匀分布在“瓜瓤”中,形成筋络或瓣膜样结构。当原料中含有补锂添加剂时,在制备过程中,补锂添加剂与硅表面的氧化亚硅反应,在其表面形成一层硅酸盐(例如硅酸锂),形成“瓜籽皮”。当树脂包括酚醛树脂作为主体树脂,且包括聚乙烯醇、聚乙烯吡咯烷酮和聚乙二醇中的一种或多种作为辅助树脂时,在制备过程中,主体树脂形成硬碳,辅助树脂在硬碳外形成一层薄膜,相当于“瓜皮”。

[0060]

本发明还提供了一种电极,其包括所述硅碳复合材料。所述电极可采用本领域常规的方法制备。

[0061]

本发明还提供了一种锂离子电池,其以所述硅碳复合材料作为负极材料。所述锂离子电池可采用本领域常规的方法制备。

[0062]

本发明还提供了一种所述硅碳复合材料在锂离子电池、锂离子电容器、锂硫电池或全固态电池中作为负极材料的应用。

[0063]

除另有说明,本发明中所述粒径均为体积中值粒径(d50)。

[0064]

本发明所述残炭量按照国家标准gb/t268-92测定。

[0065]

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0066]

本发明所用试剂和原料均市售可得,部分原料可能需要经过初碎、粉碎、球磨等制粉工艺得到,该制粉工艺均为粉体行业常规处理工艺。

[0067]

本发明的积极进步效果在于:

[0068]

1、本发明的硅碳复合材料性能稳定,膨胀率低,产品粒径分布较好,比表面积较低。

[0069]

2、采用本发明的硅碳复合材料制备的电极用于电池时,具有高容量、高首次库伦效率、优异的倍率性能和循环性能,例如0.1c时比容量可达1400mah/g以上,首效可达79%以上,3c放电时恒流比可达55%以上,并且100次循环后容量保持率可在74%以上,在锂离子电池、固态电池等领域有很大应用价值。

[0070]

3、本发明硅碳复合材料制备工艺简单,工作效率高,环境要求低,可以实现工业化规模生产,有利于降低材料成本并提升产品性能。

附图说明

[0071]

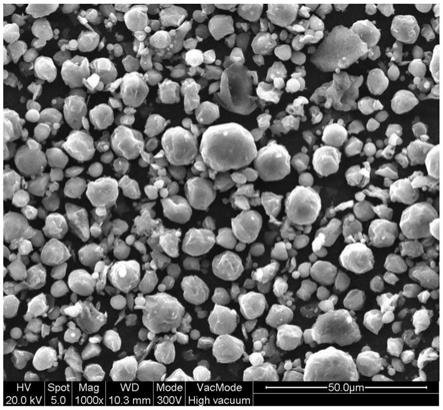

图1为实施例1所得硅碳复合材料的sem图。

[0072]

图2为实施例1所得硅碳复合材料的xrd图。

具体实施方式

[0073]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0074]

硅购自西格玛奥德里奇(sigma-aldrich),纯度99.99%,粒径为0.1μm。

[0075]

0.2wt%单壁碳纳米管-nmp浆料购自沈阳伊斯特化学科技有限公司,tuball

tm batt nmp系列。

[0076]

5wt%石墨烯-nmp浆料购自山东玉皇新能源科技有限公司,粒径不超过15μm。

[0077]

鳞片石墨粉购自青岛市伟杰石墨有限公司,粒径为5μm。

[0078]

线型酚醛树脂购自河南铂润铸造材料有限公司,软化点90~110℃。

[0079]

pva 1788、pvp k30、六亚甲基四胺、nmp购自国药试剂。

[0080]

实施例1

[0081]

一种硅碳复合材料的制备方法,包括以下步骤:

[0082]

s1、溶剂选用nmp-乙醇混合溶剂,配比10:90。按照溶剂900份、硅100份、碳酸锂3份、单壁碳纳米管-nmp浆料0.03份(按碳纳米管计)和鳞片石墨粉50份配料,然后在高速分散机中搅拌0.5小时;

[0083]

然后转移至销棒式动态分离高能砂磨机中砂磨,砂磨机采用径0.5mm的氧化钇稳定氧化锆球,转速采用该设备设计转速的98%,连续砂磨2小时;

[0084]

然后添加100份线型酚醛树脂、9份六亚甲基四胺、8份pva 1788、5份pvp k30,再次砂磨2小时得到砂磨均质的浆料;

[0085]

最后将浆料转移到超声机中,超声处理0.5小时得到喷雾干燥用浆料。

[0086]

s2、喷雾干燥采用氮气气氛、闭式循环、喷嘴雾化的工作方式,喷雾塔内进风温度170℃,出风温度80℃,调节设备至用浆料喷雾干燥得到的物料粒径为12μm,得到喷雾干燥的前驱体a。

[0087]

s3、将前驱体a装入管式炉,空气气氛下,180℃保温0.5小时,得到预炭化的前驱体b。

[0088]

s4、将管式炉中的气氛切换为氮气,在1100℃保温2小时,自然降温后得到硅碳复合材料。

[0089]

实施例2

[0090]

除步骤s1中添加碳酸锂5份、单壁碳纳米管-nmp浆料0.1份(按碳纳米管计)以外,其他步骤和条件均与实施例1相同。

[0091]

实施例3

[0092]

一种硅碳复合材料的制备方法,包括以下步骤:

[0093]

s1、溶剂选用nmp-乙醇混合溶剂,配比10:90。按照溶剂900份、硅100份、碳酸锂5份、单壁碳纳米管-nmp浆料0.03份(按碳纳米管计)和鳞片石墨粉10份配料,然后在高速分散机中搅拌0.5小时;

[0094]

然后转移至销棒式动态分离高能砂磨机中砂磨,砂磨机采用径0.5mm的氧化钇稳定氧化锆球,转速采用该设备设计转速的98%,连续砂磨2小时;

[0095]

然后添加鳞片石墨粉40份、100份线型酚醛树脂、9份六亚甲基四胺、8份pva 1788、

5份pvp k30,再次砂磨1小时得到砂磨均质的浆料;

[0096]

最后将浆料转移到超声机中,超声处理0.5小时得到喷雾干燥用浆料。

[0097]

s2、与实施例1的步骤s2相同;

[0098]

s3、将前驱体a装入管式炉,空气气氛下,150℃保温0.5小时,得到预炭化的前驱体b。

[0099]

s4、与实施例1的步骤s4相同。

[0100]

实施例4

[0101]

一种硅碳复合材料的制备方法,包括以下步骤:

[0102]

s1、溶剂选用nmp-乙醇混合溶剂,配比10:90。按照溶剂900份、硅100份、碳酸锂3份和单壁碳纳米管-nmp浆料0.03份(按碳纳米管计)配料,然后在高速分散机中搅拌0.5小时;

[0103]

然后转移至销棒式动态分离高能砂磨机中砂磨,砂磨机采用径0.5mm的氧化钇稳定氧化锆球,转速采用该设备设计转速的98%,连续砂磨2小时;

[0104]

然后添加1份石墨烯-nmp浆料、200份线型酚醛树脂、18份六亚甲基四胺、8份pva 1788、5份pvp k30,再次砂磨2小时得到砂磨均质的浆料;

[0105]

最后将浆料转移到超声机中,超声处理0.5小时得到喷雾干燥用浆料。

[0106]

s2、与实施例1的步骤s2相同;

[0107]

s3、将前驱体a装入管式炉,空气气氛下,150℃保温0.5小时,得到预炭化的前驱体b。

[0108]

s4、与实施例1的步骤s4相同。

[0109]

对比例1

[0110]

本对比例中,采用原料硅不做任何处理。

[0111]

对比例2

[0112]

本对比例中,不添加单壁碳纳米管-nmp浆料,其它操作和参数均按照实施例1进行。

[0113]

对比例3

[0114]

本对比例中,不添加石墨烯-nmp浆料,其它操作和参数均按照实施例4进行。

[0115]

对比例4

[0116]

s1、溶剂选用nmp-乙醇混合溶剂,配比10:90。按照溶剂900份、硅100份、碳酸锂3份、单壁碳纳米管-nmp浆料0.03份(按碳纳米管计)、鳞片石墨粉50份、100份线型酚醛树脂、9份六亚甲基四胺、8份pva 1788和5份pvp k30配料,然后在高速分散机中搅拌0.5小时,将浆料转移到超声机中,超声处理0.5小时,得到喷雾干燥用浆料。除上述步骤s1以外,其他步骤和条件均与实施例1相同。

[0117]

对比例5

[0118]

按照实施例1的步骤s1和s2制备得到前驱体a,不进行步骤s3,直接按照实施例1的步骤s4进行热处理。

[0119]

效果实施例1

[0120]

采用本领域常规的方法对实施例1~4和对比例1~5制得的材料的性能进行测试。

[0121]

图1为实施例1所得硅碳复合材料的sem图。由图可知,本发明的硅碳复合材料的颗粒为椭球状或圆球状,颗粒表面光滑,无规则颗粒、裂纹、突出物、凹坑等缺陷较少,颗粒中

有明显的片状的石墨,未发现纳米硅碎片。

[0122]

图2为实施例1所得硅碳复合材料的xrd图(扫描方式θ-2θ,步进2

°

/s)。由图可知,硅碳复合材料中主要衍射峰是石墨和硅的衍射峰,且石墨的衍射峰强度高于硅。这说明硅碳复合材料表面有辅助树脂形成的薄膜,这种结构有利于电性能的提高。

[0123]

实施例1~4和对比例1~5制得的材料的粒径见表1,粒径d50由mastersize 2000(马尔文2000)测得,比表面积通过bet法获得。结果表明,实施例1~4的制得的材料的粒径d50在12μm左右。粒径过大或过小既不利于对打浆涂布等工段的加工,也不利于锂离子的传输和扩散;大的比表面积容易带来副反应的增加和首次效率的降低,过低的比表面积会造成电解液浸润不良和电性能弱化。

[0124]

效果实施例2

[0125]

(1)电极的制备

[0126]

在室温条件下将实施例1~4和对比例1~5得到的硅碳复合材料、乙炔黑导电剂、pvdf粘结剂按8:1:1的质量比,以nmp为溶剂混合配制成均匀浆料,把浆料均匀涂覆在铜箔上,涂布面密度约3mg/cm2,然后把铜箔放入真空干燥箱中80℃烘干12h。将烘干后的铜箔裁成面积2cm2的圆片制成工作电极。

[0127]

(2)半电池的装配

[0128]

在室温条件下,以金属锂片作为对电极,以步骤(1)所得产品作为工作电极,celgard 2400聚丙烯多孔膜为隔膜,1mol/l lipf6/ec:dec(体积比为1:1)溶液为电解液,在真空手套箱中组装成cr-2032型纽扣电池。

[0129]

(3)比容量、比容量保持率和3c放电恒流比的测试

[0130]

将组装好的电池室温静置24h后开始电化学测试。在arbin电池测试系统上,按照设计容量1400mah/g,测试首周采用0.1c的电流,充放电电压区间为5mv~1.5v。充电或者放电结束后搁置5分钟。

[0131]

容量保持率采用经过首周0.1c循环后的电池,然后采用0.5c的电流进行5mv~1.5v区间充放电循环测试。

[0132]

3c放电恒流比采用经过首周0.1c循环3周电池,充满电后按照3c的电流放电到5mv,然后0.1c放电到5mv。计算公式如下:

[0133]

3c放电恒流比=3c放电恒流容量/(3c放电恒流容量+0.1c放电恒流)

[0134]

经测试,实施例1~4和对比例1~3所制得的硅碳复合材料用于锂离子电池的容量、首效和100次循环后容量保持率的效果均见表1。

[0135]

表1

[0136]

[0137][0138]

由表1可知,对比例1的原料硅虽然首次容量较高,但是首效、3c放电恒流比都极低,循环性能极差,难以用在商业锂电池生产中。对比例2和3的硅碳复合材料虽然容量、首效接近于实施例,但是其3c放电恒流比和100次循环后容量保持率却远低于实施例。对比例4由于缺失砂磨过程,物料分散不均匀,部分大颗粒没有得到研磨而导致首次效率降低和循环性能衰减。对比例5没有经过第一热处理,主体树脂没有得到固化从而使得比表面积高、结构不稳定,进一步导致副反应增加首次效率降低和循环性能衰减。

[0139]

而实施例1~4制得的硅碳复合材料同时具有高容量、高首效、高放电恒流比和高容量保持率。对于锂电池负极材料,首效越高越能节约正极材料,从而不仅能提高锂电池的能量密度还能降低电池的综合成本。放电恒流比反应锂电池的倍率性能,放电恒流比越高,锂电池的倍率性能越好。容量保持率反应锂电池的循环性能,容量保持率越高,锂电池的循环性能越好。

[0140]

从本发明实施例制得的硅碳复合材料同时具有高容量、高首效、优异的倍率性能和循环性能的特性可知,通过调整各阶段工艺参数,即得本发明各较佳实例,或者得到兼顾容量或者首效某一方面的同时,突出另一方面优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1