一种低压IGBT器件的制备方法与流程

一种低压igbt器件的制备方法

技术领域

1.本发明涉及一种低压igbt器件的制备方法,属于半导体制造技术领域。

背景技术:

2.绝缘栅双极型晶体管(insulated gate bipolar transistor,igbt)是由mosfet和双极型晶体管复合而成的一种器件,其输入极为mosfet,输出极为pnp晶体管。因此,可以把igbt看作是mos输入的达林顿管。igbt既具有mosfet器件电压驱动、高耐压且驱动简单、开关速度快的优点,同时又具有双极型器件电流能力强、且导通压降低的优点,因而在现代电力电子技术中得到了越来越广泛的应用。

3.igbt的制备包括衬底的形成,正面工艺和背面工艺。在igbt制备工艺中,首先通过正面工艺形成正面的pn结、栅电极和发射极图形,然后是背面的研磨和腐蚀、并形成背面缓冲层、阳极层和集电极。依照器件的结构和应用的电压等级的不同,最终减薄之后的si衬底厚度也各不相同。

4.常规低压igbt通常在背面减薄后,通过背面质子注入及炉管退火来激活质子,形成igbt的缓冲层/场截止层/软穿通层结构。由于低压igbt片厚较薄,750v igbt厚度通常为60-90μm。如此薄的片厚在高温过程中极易产生翘曲,并大幅增加接下来工艺步骤中的碎片风险。

技术实现要素:

5.本发明的目的是针对现有技术的问题,提供一种低压igbt器件的制备方法,在完成正面工艺后,采用高能质子注入工艺从igbt正面注入质子,然后在厚片状态进行低温炉管退火,激活所注入质子并修复注入损伤,形成缓冲层结构。接着进行背面减薄、低热预算阳极工艺以及金属沉积等工艺,在背面减薄之后,无需炉管退火等高温工艺,可有效降低薄片的应力及翘曲度,从而大幅降低碎片风险。

6.根据本发明的一个方面,提供一种低压igbt器件的制备方法,包括如下步骤:

7.s1.在晶圆的正面完成igbt正面结构;

8.s2.将步骤s1得到的晶圆的正面进行高能质子注入形成缓冲层;

9.s3.将步骤s2得到的晶圆的背面减薄;

10.s4.在步骤s3得到的晶圆的背面形成阳极层,在阳极层上沉积金属,形成集电极。

11.根据本发明的优选实施方式,所述晶圆可以是任意种类的晶圆,例如n或p型晶圆。

12.根据本发明的优选实施方式,所述步骤s1包括:在硅晶圆的正面进行一系列工艺igbt工艺,一般包括:形成n阱、p阱,刻蚀沟槽,形成栅氧,沉积多晶硅并回刻形成栅极,n+源区注入,介质层沉积,发射极接触孔刻蚀,沉积金属形成发射极。

13.根据本发明的具体实施方式,所述步骤s1包括如下步骤:

14.在晶圆基片上表面形成第一氧化层;

15.将n型杂质注入到所述晶圆基片中,并使其扩散第一结深形成n阱;

16.将p型杂质注入到所述n阱中,并使其扩散第二结深形成p阱;

17.在晶圆基片上形成有源沟槽和陪栅沟槽;

18.去除剩余的所述第一氧化层,并在所述p阱上表面、所述有源沟槽和所述虚栅沟槽内表面形成第二氧化层;

19.在所述有源沟槽和所述虚栅沟槽内填充多晶硅,形成沟槽栅极和沟槽陪栅;

20.对所述有源沟槽和所述陪栅沟槽内的多晶硅进行刻蚀,使得所述有源沟槽和所述陪栅沟槽内的多晶硅最高点低于所述晶圆基片上表面预设高度差;

21.在所述沟槽栅极之间的所述p阱上表面的第一预设位置注入n型杂质,形成第三结深的n+区,所述n+区与所述沟槽栅极接触;

22.在所述晶圆基片上表面以及所述沟槽栅极和沟槽陪栅上形成绝缘介质层;

23.刻蚀所述沟槽栅极之间的n+区上方的第二预设位置的绝缘介质层,形成发射极接触窗口;

24.在晶圆表面沉积金属形成发射极。

25.根据本发明的优选实施方式,所述步骤s2包括:

26.对所述步骤s1得到的晶圆的正面进行高能质子注入及炉管退火处理,形成缓冲层。

27.根据本发明的优选实施方式,所述高能质子包括高能h质子。

28.根据本发明的优选实施方式,所述高能质子的注入深度由igbt电压等级确定。一般来说,750v对应的深度为45-75μm,1200v对应的深度为80-120μm,1700v对应的深度为130-190μm。

29.根据本发明的优选实施方式,所述退火处理的工艺条件包括:温度350-450℃,时间10min-10h,例如在400℃处理1h。

30.根据本发明的优选实施方式,所述减薄工艺包括常规减薄工艺和/或taiko减薄工艺。

31.根据本发明的优选实施方式,所述常规减薄工艺是指无taiko环的整面减薄。

32.根据本发明的优选实施方式,步骤s4包括:

33.4a.在步骤s3得到的晶圆的背面进行低热预算阳极工艺,形成阳极层;

34.4b.在阳极层上沉积金属,形成集电极。

35.根据本发明的优选实施方式,所述步骤4a中包括:

36.在步骤s3得到的晶圆的背面进行阳极注入以及激光退火处理,形成阳极层。

37.根据本发明的另一个方面,提供了根据上述的方法制备得到的低压igbt器件。

38.根据本发明的优选实施方式,所述低压igbt器件为沟槽栅结构和/或平面栅结构。

39.根据本发明的优选实施方式,所述低压igbt器件的电压等级小于3300v,厚度小于375μm。

40.根据本发明的另一个方面,提供了上述低压igbt器件在汽车、风电、光伏、工业传动或家电等领域中的应用。

41.本发明的优点及有益效果如下:

42.1、晶圆减薄后所进行工艺热预算非常低,可有效控制igbt的应力及翘曲,降低碎片率,尤其可降低8-12英寸等大尺寸晶圆的碎片率。

43.2、工艺简单,实施方便。

44.3、可通过合并正面金属接触合金工艺和质子注入激活工艺,并取消背面金属接触合金工艺,节约工艺时间,提高生产效率,有很强的实用性。

附图说明

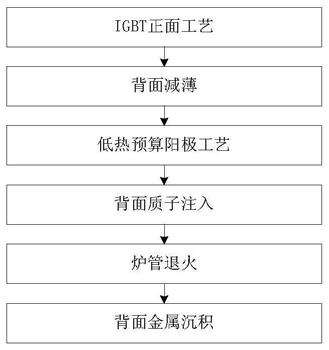

45.图1为现有技术中常规低压igbt制备的工艺流程图;

46.图2为根据本发明实施例方法的工艺流程图;

47.图3-7为根据本发明实施例的低压沟槽栅igbt制备方法的流程示意图。

具体实施方式

48.下面结合附图和具体实施例来进一步说明本发明。

49.鉴于现有技术中制备片厚较薄的低压igbt器件时,易产生翘曲和碎片的问题,本发明提供一种低压igbt器件的制备方法,在完成正面工艺后,采用高能质子注入工艺从igbt正面注入质子,然后在厚片状态进行低温炉管退火,激活所注入质子并修复注入损伤,形成缓冲层结构。接着进行背面减薄、低热预算阳极工艺以及金属沉积等工艺,在背面减薄之后,无需炉管退火等高温工艺,可有效降低薄片的应力及翘曲度,从而大幅降低碎片风险。

50.本发明提供了一种低压igbt器件的制备方法,包括如下步骤:

51.s1.在晶圆的正面完成igbt正面结构;

52.s2.将步骤s1得到的晶圆的正面进行高能质子注入形成缓冲层;

53.s3.将步骤s2得到的晶圆的背面减薄;

54.s4.在步骤s3得到的晶圆的背面形成阳极层,在阳极层上沉积金属,形成集电极。

55.其中,所述步骤s1包括:在硅晶圆的正面进行一系列工艺igbt工艺,一般包括:形成n阱、p阱,刻蚀沟槽,形成栅氧,沉积多晶硅并回刻形成栅极,n+源区注入,介质层沉积,发射极接触孔刻蚀,沉积金属形成发射极。

56.具体包括如下步骤:

57.在晶圆基片上表面形成第一氧化层;

58.将n型杂质注入到所述晶圆基片中,并使其扩散第一结深形成n阱;

59.将p型杂质注入到所述n阱中,并使其扩散第二结深形成p阱;

60.在晶圆基片上形成有源沟槽和陪栅沟槽;

61.去除剩余的所述第一氧化层,并在所述p阱上表面、所述有源沟槽和所述陪栅沟槽内表面形成第二氧化层;

62.在所述有源沟槽和所述陪栅沟槽内填充多晶硅,形成沟槽栅极和沟槽陪栅;

63.对所述有源沟槽和所述陪栅沟槽内的多晶硅进行刻蚀,使得所述有源沟槽和所述陪栅沟槽内的多晶硅最高点低于所述晶圆基片上表面预设高度差;

64.在所述沟槽栅极之间的所述p阱上表面的第一预设位置注入n型杂质,形成第三结深的n+区,所述n+区与所述沟槽栅极接触;

65.在所述晶圆基片上表面以及所述沟槽栅极和沟槽陪栅上形成绝缘介质层;

66.刻蚀所述沟槽栅极之间的n+区上方的第二预设位置的绝缘介质层,形成发射极接

触窗口;

67.在晶圆表面沉积金属形成发射极。

68.其中,所述步骤s2包括:

69.对所述步骤s1得到的晶圆的正面进行高能质子注入及炉管退火处理,形成缓冲层。

70.其中,所述高能质子包括高能h质子。

71.所述高能质子的注入深度由igbt电压等级确定。一般来说,750v对应的深度为45-75μm,1200v对应的深度为80-120μm,1700v对应的深度为130-190μm。

72.其中,所述退火处理的工艺条件包括:温度350-450℃,时间10min-10h,例如在400℃处理1h。

73.其中,所述步骤s3的减薄工艺包括常规减薄工艺和/或taiko减薄工艺。

74.其中,步骤s4包括:

75.4a.在步骤s3得到的晶圆的背面进行低热预算阳极工艺,形成阳极层;

76.4b.在阳极层上沉积金属,形成集电极。

77.其中,所述步骤4a中包括:

78.在步骤s3得到的晶圆的背面进行阳极注入以及激光退火处理,形成阳极层。

79.实施例1

80.图3-7为根据本实施例的低压沟槽栅igbt制备方法的流程示意图。

81.如图3所示,在n-晶圆的正面完成igbt正面结构,所述晶圆直径为8英寸,片厚为725μm。

82.如图4所示,从晶圆的正面进行高能h质子注入及炉管退火处理(在400℃处理1h),高能质子注入深度为40-80μm,形成n-缓冲层。

83.如图5所示,采用taiko减薄工艺对晶圆进行减薄,至最终厚度70μm。

84.如图6所示,在晶圆的背面进行p+注入,以及激光退火处理,形成阳极层;

85.如图7所示,在晶圆的背面沉积金属al/ti/ni/ag,形成背面集电极。

86.在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本申请中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

87.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1