含外覆或外包材料接触板的电池模块的制作方法

含外覆或外包材料接触板的电池模块

相关申请的交叉引用

1.本专利申请要求申请号为62/733,194,代理人案卷号为tiv

‑

180008p1,申请日为2018年9月19日,名称为“含外覆或外包材料接触板的电池模块”的美国临时申请的权益,该申请受让于本申请的受让人,并在此将其全部内容明确并入本文。

技术领域

2.各实施方式涉及含涂层或覆层接触板的电池模块。

背景技术:

3.能量存储系统可依赖电池单元存储电力。例如,在某些现有电动车辆(ev)设计(如全电动车辆、混合电动车辆等)中,安装在电动车辆内的电池壳体中容纳有多个电池单元(例如,这些电池单元既可单独安装在电池壳体内,也可分别组成相应的电池模块,每一电池模块含有一组电池单元,而且各个电池模块分别安装在电池壳体内)。电池壳体内的电池组经汇流排连接至电池接线盒(bjb),汇流排将电力分配给电动车辆的驱动电机以及电动车辆的各种其他电气部件(如收音机,控制台,车辆暖通空调(hvac)系统,内灯以及前灯和刹车灯等外灯等)。

技术实现要素:

4.本公开内容的一种实施方式涉及一种电池模块,包括:多个电池单元,每一所述电池单元包括由第一金属形成的电池单元端子;以及接触板,所述接触板包括由第二金属形成的导电板以及设于所述导电板的第一侧上且由所述第一金属形成的第一金属表面层(如表面外覆或外包材料),其中,所述接触板的一部分设置为与所述多个电池单元的电池单元端子形成直接电连接的多个接合连接件。在一些设计中,所述导电板的第二侧上可进一步设置可同样由所述第一金属形成的第二金属表面层(如表面外覆或外包材料)。

5.本公开内容的另一实施方式涉及一种电池模块,包括:多个电池单元,每一电池单元包括由第一金属形成的电池单元端子;以及接触板,所述接触板包括由第二金属形成的导电板,设于所述导电板的第一侧上且由所述第一金属形成的第一金属表面层,以及设于所述导电板第二侧上的第二金属表面层,其中,所述接触板的一部分设置为与所述多个电池单元的电池单元端子形成直接电连接的多个接合连接件。

附图说明

6.通过结合以下附图参考下文详细描述,本公开内容的实施方式将变得更加易于了解,并因而可获得对这些实施方式的完全理解。附图仅出于说明目的,并不旨在对本公开内容构成限制。附图中:

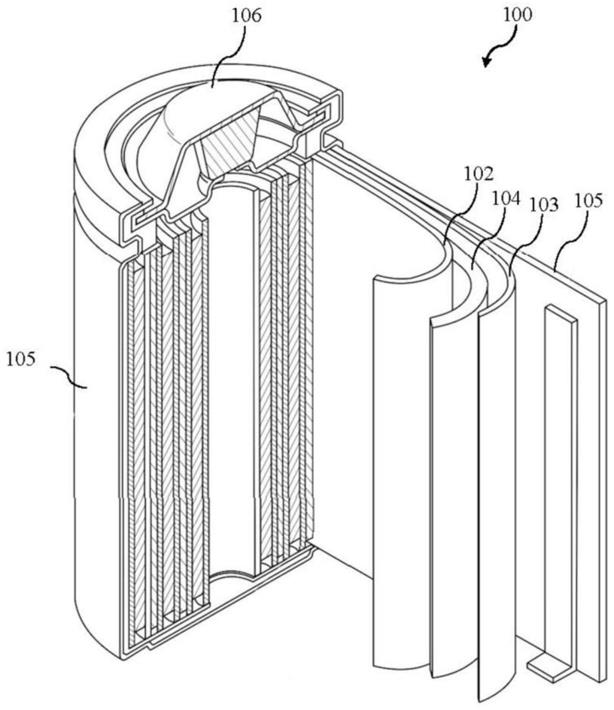

7.图1所示为本文所述的部件、材料、方法、其他技术或其组合可根据各种实施方式在其内进行应用的例示金属离子(如锂离子)电池。

8.图2为根据本公开内容的实施方式的由并联电池组(p电池组)1

……

n串联而成的电池模块200的高层次电气图。

9.图3所示为组装过程中电池单元插入后的电池模块。

10.图4所示为接触板相对于电池模块内的电池单元的总体设置方式。

11.图5a所示为现有多层接触板的各层的一例。

12.图5b所示为根据本公开内容的实施方式的多层接触板。

13.图5c所示为根据本公开内容的另一实施方式的多层接触板。

14.图6所示为根据本公开内容的实施方式的外覆或外包材料接触板与电池单元端子之间可采取的电池单元端子连接的例示方式。

15.图7a至图7b所示为根据本公开内容的实施方式的接触板的不同布置方式。

16.图8所示为根据本公开内容的实施方式的与外覆或外包材料接触板形成于一体的接合连接件(或连接抽头)。

17.图9所示为根据本公开内容的实施方式的外覆或外包材料接触板的制造过程。

18.图10a至图10e所示为根据本公开内容的一种或多种实施方式的接合连接件(或连接抽头)的构造的示例。具体而言,图10a至图10e中的接合连接件的构造示出为设有接合区域、熔断区域和/或焊接区域的不同组合的接合连接件(或连接抽头)。

具体实施方式

19.本公开内容的各实施方式将呈现于下文及相关附图中。在不脱离本公开内容范围的情况下,还可想出替代实施方式。此外,本公开内容将不对众所周知的要素进行详细描述,或者将省去对这些要素的描述,以免模糊了对本公开内容有意义的细节的描述。

20.能量存储系统可依赖电池单元存储电力。例如,在某些现有电动车辆(ev)设计(如全电动车辆、混合电动车辆等)中,安装在电动车辆内的电池壳体中容纳有多个电池单元(例如,这些电池单元既可单独安装在电池壳体内,也可分别组成相应的电池模块,每一电池模块含有一组电池单元,而且各个电池模块分别安装在电池壳体内)。电池壳体内的电池组经汇流排连接至电池接线盒(bjb),汇流排将电力分配给电动车辆的驱动电机以及电动车辆的各种其他电气部件(如收音机,控制台,车辆暖通空调(hvac)系统,内灯以及前灯和刹车灯等外灯等)。

21.图1所示为本文所述的部件、材料、方法、其他技术或其组合可根据各种实施方式在其内进行应用的例示金属离子(如锂离子)电池。此处,出于说明目的示出了圆柱电池,但是还可根据需要使用包括方形电池或袋装电池(薄片类型)在内的其他类型电池。例示电池100包括负极102,正极103,置于阳极102和阴极103之间的隔膜104,浸渍隔膜104的电解质(隐含性地示出),电池壳105以及将电池壳105密封的密封元件106。

22.本公开内容的实施方式涉及可部署为能量存储系统一部分的电池模块的各种构造。在一种示例中,虽然图中未明确示出,但是根据本文所述任意实施方式的多个电池模块可针对能量存储系统进行部署(例如,通过相互串联而向能量存储系统提供更高的电压,或者通过相互并联而向能量存储系统提供更高的电流,或者以此两方式的组合方式连接)。

23.图2为根据本公开内容实施方式由并联电池组(p电池组)1

……

n串联而成的电池模块200的高层次电气图。在一种示例中,n可以为大于或等于2的整数(例如,如果n=2,则

图1中标示为2

……

n

‑

1的中间并联电池组可省略)。每一p电池组包括并联的电池单元1

……

m(例如,每一电池单元的结构如图1的电池单元100所示)。第一串联p电池组(或p电池组1)的负极端子与电池模块200的负极端子205连接,而最后一个串联p电池组(或p电池组n)的正极端子与电池模块200的正极端子210连接。在本文中,电池模块可由串联于其内的p电池组的数量进行表征。具体而言,具有2个串联在一起的并联电池组(p电池组)的电池模块称为“2s”系统;具有3个串联在一起的并联电池组(p电池组)的电池模块称为“3s”系统;依此类推。

24.图3所示为组装过程中电池单元305插入后的电池模块300。在一些设计中,电池模块300内电池单元的正极端子(阴极)和负极端子(阳极)可设于同一侧(如顶侧)。例如,中央电池单元“头部”可对应于正极端子,而环绕该电池单元头部的电池单元外缘可对应于负极端子。在此类电池模块中,各p电池组通过设于电池单元305上方的多个接触板彼此之间电气串联。

25.图4所示为接触板相对于电池模块内电池单元的总体设置方式。如图4所示,在一些设计中,接触板可以与相应电池单元的正极和负极端子紧密接近的方式设置于电池单元的顶部。

26.接触板可存在多种构造方式。例如,接触板可构造为实心铝块或铜块,其中,接触板与电池单元的正极和负极端子之间通过点焊焊接有接合连接件。或者,也可使用含有一体式电池单元端子连接层的多层接触板。

27.图5a所示为现有多层接触板500的各个层的一例。在图5a中,多层接触板500包括夹在顶部导电板510和底部导电板515之间的柔性电池单元端子连接层505。在一种示例中,顶部导电板510和底部导电板515可构造为实心铜板或铝板(如铜或铝的合金),而柔性电池单元端子连接层505构造为箔层(如钢箔或hilumin箔)。顶部导电板510和底部导电板515中冲出若干孔(如孔520),而柔性电池单元端子连接层505的某一部分伸入或突入孔520内。在电池模块组装过程中,柔性电池单元端子连接层505深入孔520内的一部分可随后先被下压至与设于孔520下方的一个或多个电池单元的正极或负极端子接触,然后通过焊接而获得在机械上稳定的板至端子电连接。

28.参考图5a,多层接触板500的各层可通过软钎焊或硬钎焊连接(例如,通过在施加热量之前设置于各层之间的软钎焊膏或硬焊膏),从而在各层之间形成软钎焊或硬钎焊“焊接点”。这些焊接点同时实现:(1)多层接触板500的层间机械连接;以及(2)多层接触板500的层间电连接。

29.参考图5a,以与周围的顶部导电板510和底部导电板515(如铜、铝或其合金)不同的材料(如钢或hilumin)构造柔性电池单元端子连接层505的其中一项优点在于,可通过类似金属实现用于电池单元端子连接的焊接。例如,电池单元端子一般由钢或hilumin制成。然而,钢并不是一种特别好的导体。因此,顶部导电板510和底部导电板515由导电性优于钢的材料(如铜、铝或其合金)制成,而钢用于柔性电池单元端子连接层505中,以避免将完全不同的金属焊接在一起来用于电池单元端子的连接。

30.本公开内容的一种或多种实施方式涉及一种外包板或“外覆”板结构,该结构在获得图5a的多层接触板500的上述益处的同时,制造(尤其大规模制造)方式远远得到简化。与在两块实心板之间包夹端子连接箔层的结构不同,一种或多种实施方式涉及一种接触板

(如由铜、铝或其合金制成,但是该接触板也可以为多层结构),该接触板上覆有适于焊接至一个或多个电池单元端子上的不同金属(如钢或hilumin)的薄层。该外覆接触板可通过局部冲压或刻蚀处理而具有(1)可灵活移动,或(2)可构造为熔断区域,或(3)可适于焊接至电池单元端子的特定部分。

31.图5b所示为根据本公开内容的实施方式的外覆或外包材料接触板500b。在一种示例中,外覆(或外包材料)接触板500b可包括平均厚度处于约0.3mm~约3.0mm范围(如优选约1.0mm~约2.0mm范围)内的导电板505b(如铜、铝或其合金)以及该导电板上的平均厚度处于约0.05mm~约1.00mm范围(如优选约0.15mm~约0.45mm范围)内的外覆层或外包层。具体而言,接触板500b可在导电板505b的一侧外覆或外包第一金属表面层510b(如钢或hilumin),并可在导电板505b的一侧进一步外覆或外包第二金属表面层515b。在一些设计中,第一金属表面层510b和第二金属表面层515b可包括相同金属(如钢或hilumin),而在其他设计中,第一和第二金属表面层510b~515b可包括不同金属。在一些设计中,第一金属表面层510b和第二金属表面层515b用于热补偿。例如,当将两种不同金属结合在一起时,每一金属通常具有不同的热膨胀系数,使得这些金属在温度变化时发生弯曲。然而,如果第一金属表面层510b和第二金属表面层515b包括相同金属,则每一金属表面层的热膨胀均将与另一金属表面层的热膨胀抵消,从而在操作中实现更为稳定(且更均匀)的接触板500b。与图5a的多层接触板500相比,在一些设计中,外覆/外包接触板505b可通过简单且稳健的卷材至部件冲压工艺制成。在一些设计中,图5b接触板500b的特征可在于,为具有三层(导电板层、顶部外覆/外包金属表面层以及底部外覆/外包金属表面层)的多层接触板。

32.图5c所示为根据本公开内容的另一实施方式的外覆或外包材料接触板500c。参考图5c,在一种替代实施例中,导电板505c仅一侧可外覆或外包金属表面层510c。例如,接触板500c的特定一侧可直接焊接或以其他方式附接至电池单元的电池单元端子。在一些设计中,仅接触板500c的接触一侧可外覆/外包金属表面层(如此,可例如使得该金属表面层的某一部分成为形成板至端子直接接触的接合连接件的一部分)。在一些应用中,与图5b的三层接触板设计相比,图5c的双层接触板设计在制造上更为简单且成本更低,但是其在操作中可能会承受更多的双金属热膨胀效应。

33.图6所示为根据本公开内容的实施方式的外覆或外包材料接触板(如图5b的接触板505b或图5c的接触板505c)与电池单元端子之间可采取的电池单元端子连接的例示方式。图6的示例所示为在两个接合连接件(由外覆或外包材料接触板的一部分形成)至相应两个电池单元正极头部之间形成的电池单元端子连接。具体而言,先将外覆或外包材料接触板(其一部分示为600)设于电池单元上方(如电池单元605等),然后对其进行焊接(例如,如610所示的激光焊接),从而得到615所示的焊接结果。

34.图7a至图7b所示为根据本公开内容的实施方式的接触板的不同布置方式。

35.参考图7a,该图所示为“双板”(或双层)接触板构造,其中,两个不同接触板705a和710a沿垂直方向上下相互堆叠。上方接触板705a与电池单元715a的电池单元正极头部电连接,而下方接触板710a与电池单元715a的电池单元负极外缘电连接。在一些设计中,接触板705a和710a中的每一者均可设置为外覆或外包材料接触板。

36.参考图7b,该图所示为“单板”(或单层)接触板构造,其中,两个不同接触板705b和710b不沿垂直方向相互堆叠。接触板705b与电池单元715b的电池单元正极头部电连接,而

接触板710b与电池单元715b的电池单元负极外缘电连接。在一些设计中,接触板705b和710b中的每一者均可设置为外覆或外包材料接触板。

37.图8所示为根据本公开内的容实施方式的与外覆或外包材料接触板形成为一体的接合连接件800(或连接抽头)。外覆接触板的特定部分通常通过刻蚀、压制或压皱处理形成可弯折接合区域805、熔断区域810以及焊接区域815。所述可弯折接合区域使得接合连接件800设置为能够弯折(下压至一个或多个电池单元端子上),熔断区域810用于在电池单元操作过程中的特定温度或电流阈值下先于接合连接件800的任何其他部分断开(例如,在过载条件下断开,当温度或电流极高时,该断开可在数毫秒内发生,而当温度或电流仅中等程度地高时,该断开可在更长的一段时间内发生,例如在数秒内发生;在一些设计中,对于21700电池单元,可使用额定熔断电流为25安培的熔断区域)(而且该熔断区域还可增大接合连接件800的可弯折性),焊接区域815可构造为适于焊接至电池单元端子。焊接区域815可例如包括凹陷区域818。举例而言,贯通接合连接件800(或连接抽头)的焊接区域815的整个厚度进行焊接可能较为困难。通过将焊接区域815构造为厚度更薄的区域(即凹陷区域818),可有助于焊接至电池单元端子上的。在一些设计中,凹陷区域818可设置为焊接区域815的空腔,而且该空腔的一部分或整个空腔充有焊接或硬焊材料。在特定实施例中,电池单元的电池筒的厚度可以为约0.3mm,而焊接区域815的总厚度(除凹陷区域818以外的部分)可以为约0.2mm。把这些部件(例如,在一些设计中,由hilumin制成)焊接在一起可能较为困难。例如,为了防止下层金属部件中的焊缝发生断裂,上层金属部件与下层金属部件之间的最大焊接比可限定为约2:1。通过将焊接区域815在凹陷区域818内减薄,可使得凹陷区域818能够满足上述最大焊接比。如此,焊接区域815的凹陷区域818能够焊接至相应电池单元端子,而且与该电池单元端子的焊缝不会发生断裂。在一些设计中,为了防止破坏电池单元的密封性,避免焊缝发生断裂这一点对电池单元负极端子的连接尤为重要。

38.在一些设计中,熔断区域810可不但如图8所示进行厚度减薄,而且还可具有一个或多个逐渐变薄的且/或切口的部分,以实现所需的额定熔断参数(如此,举例而言,可使得电池工作期间流经熔断区域810的电流密度增大,以使得任何断开均将首先发生于熔断区域810)。在一些设计中,还可将熔断区域810的宽度缩窄,其中,该宽度的缩窄既可作为如图8所示的熔断区域810的厚度减薄的替代方案,也可作为其追加方案。

39.参考图8,在一些设计中,熔断区域810可控制为能够实现目标额定熔断参数(如熔断区域810按照设计发生断开时的目标电流阈值)。在一些设计中,外覆或外包材料接触板的一个或多个接合连接件可设有额定熔断参数高于该外覆或外包材料接触板的任何其他接合连接件的额定熔断参数的熔断区域810,以实现对该外覆或外包材料接触板的最后一个断开的接合连接件的位置控制(例如,这是因为最后一个断开的接合连接件为最有可能产生“电弧”的位置)。随后,可通过设置各种电弧防护机构而减轻所述“高熔断”接合连接件处的电弧(例如,与在外覆或外包材料接触板的所有接合连接件上均设置此类电弧防护机构的做法相比,这一做法的成本和复杂度更低)。

40.图9所示为根据本公开内容的实施方式的外覆或外包材料接触板的制造过程。其中,假设通过在实心接触板(如铜、铝或其合金)上外覆/外包不同金属(如钢或hilumin)而制造实心块状的外覆/外包接触板。在阶段1,将外覆/外包接触板冲压呈所需的图形,以例如限定出接合连接件分别用于电池单元端子连接的接触区域的总体形状。在阶段2,使接合

连接件凹陷(主要针对芯部或内部的导电板层,而不对外覆层造成过多影响)至所需的程度。在阶段2中,对接合连接件进行的凹陷(或减薄)处理的宽度可以为连接件的宽度,或者极为局部(以例如限定出接合连接件的各个接合区域、熔断区域及焊接区域)。在阶段3中,对熔断区域的各个部分进行冲压处理(以例如冲压成孔)。在阶段4中,将阶段2的凹陷处理所造成的接合连接件的多余材料去除(例如切除)。在阶段5中,将接合连接件重新构造成所需的形状(如下压等)。

41.图10a至图10e所示为根据本公开内容的一种或多种实施方式的接合连接件的构造的示例。具体而言,图10a至图10e中的接合连接件的构造示出为设有接合区域、熔断区域和/或焊接区域的不同组合的接合连接件。

42.参考图10a,电池单元负极端子接合连接件(左侧)和电池单元正极端子接合连接件(右侧)均设有两个接合区域。这两个接合区域使得相应的接合连接件具有足以下弯(如下压)至相应电池单元端子上的可弯折性(随后,例如超声焊接或钎焊至所述电池单元端子上,或者,当该接合连接件与相应电池单元端子接触的焊接区域设为具有与上述最大焊接比相符的更小厚度时,激光焊接至所述电池单元端子上)。

43.参考图10b,电池单元负极端子接合连接件(左侧)和电池单元正极端子接合连接件(右侧)均设有两个接合区域、一个熔断区域以及用于激光焊接的焊接区域。

44.参考图10c,电池单元负极端子接合连接件(左侧)和电池单元正极端子接合连接件(右侧)均设有扁平的可弯折区域以及用于激光焊接的焊接区域。所述扁平可弯折区域基本上为宽度加宽后的上述接合区域。在一些设计中,该扁平可弯折区域可提供同时作为接合区域和熔断区域的双重功能。

45.参考图10d,电池单元负极端子接合连接件(左侧)和电池单元正极端子接合连接件(右侧)均设有进一步用作熔断区域的扁平可弯折区域以及用于激光焊接的焊接区域。在一些设计中,与图10c和图10e所示的厚度基本均匀的扁平可弯折区域相比,图10d的扁平可弯折区域可具有变化的厚度。在一种示例中,图10d的扁平可弯折区域通过变化的厚度可更加具体地控制响应于熔断事件该扁平可弯折区域发生断开(引燃)的部位。具体而言,一般认为,图10d的扁平可弯折区域的最窄或最薄的部分是首先断开的部位。

46.参考图10e,电池单元负极端子接合连接件(左侧)和电池单元正极端子接合连接件(右侧)均设有加长的扁平可弯折区域,该可弯折区域具有与其形成为一体的熔断区域(例如,通过压扁处理,或者进一步通过将接合连接件的具体区域内的材料冲压去除或以其他方式去除)。接合连接件与相应电池单元端子接触的部分可激光焊接、钎焊或激光钎焊至所述电池单元端子上。

47.本文中针对本发明的任何实施方式描述的任何数值范围不仅旨在于确定相应数值范围的上下限,还旨在于隐含性地公开在该范围内的以与上下限所确定的精度水平相一致的单位或递变步长表示的每一离散值。例如,7nm~20nm(即以1为单位或递变步长的精度水平)这一距离数值范围涵盖[7,8,9,10,

……

,19,20]这一组数值(单位为nm),其中以1为单位或递变步长的中间数值8~19等同于已明确公开。在另一例中,30.92%~47.44%(即以百分之一为单位或递变步长的精度水平)这一百分比数值范围涵盖[30.92,30.93,30.94,

……

,47.43,47.44]这一组数值(单位为%),其中以百分之一为单位或递变步长的中间数值30.92~47.44等同于已明确公开。因此,所公开的任何数值范围所涵盖的任何中

间数值均旨在被理解为这些数值等同于已经被明确公开,而且任何此类中间数值均可因此本身构成落入所述数值范围内的更小范围的上限和/或下限。因此,每一更小范围(例如将更大范围的至少一个中间数值作为上限和/或下限的每一更小范围)旨在被理解为借助于更大范围的明确公开而被隐含性地公开。

[0048]

以上描述旨在使得本领域任何技术人员能够做出或使用本发明的实施方式。然而,应该该理解的是,对于本领域技术人员而言,对这些实施方式做出各种修改将是显而易见的,因此本发明不限于本文公开的具体配方、工艺步骤和材料。也就是说,在不脱离本公开内容的实施方式的精神或范围的情况下,本文中给出的普遍原理可应用至其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1